3 熔断丝设计选型影晌因素

3.1负载类型及大小

结合实际工作经验,参考上述故障案例,电器负载的电流大小是核心考虑因素,除了考虑稳定负载电流,必须考虑启动冲击电流和时长的因素,同时需尽量兼顾堵转电流。参考建议如下。

1)长期阻性负载:熔断丝额定值选取1.25~2倍稳定负载,比如卤素位置灯、近光灯。

2)长期感性负载:熔断丝额定值选取1.5-2倍稳定最大负载,比如空调风扇。

3)部分短时感性负载:熔断丝额定值选取0.751倍最大负载,比如起动机。

3.2环境温度影响

如果熔断丝盒布置在发动机舱,必须考虑环境温度的影响。若采用直插式AUTO熔断丝,长期负载大于15A,接触电阻自发热量比较大,温度升高比较明显,可考虑把额定值30A以上的部分大负载熔断丝放到乘客舱。

无论从成本角度还是品质角度,建议避免熔断丝盒内部温度升高到110℃以上,从而可规避对相邻的部件提过高的耐热要求。

3.3接触电阻和端子设计

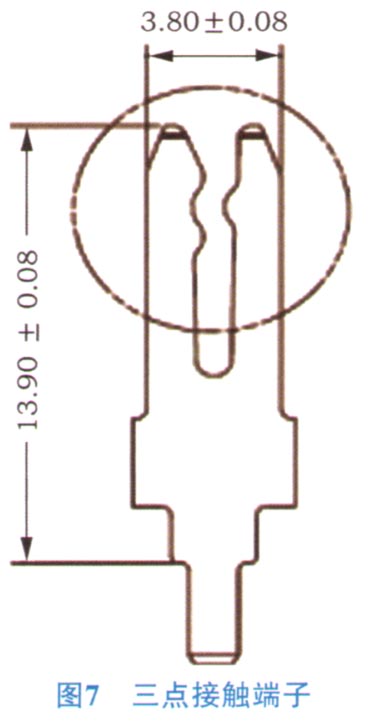

如果稳定负载大于20 A,优先推荐采用慢熔型、MAXI型熔断丝,这2类熔断丝的连接方式接触电阻非常小、发热量低,而且体积较大、散热更优。额定值为30 A以上的AUTO熔断丝不推荐使用3段式音叉结构端子,尽量采用图5线束类端子,或者采用结构可靠的三点接触结构(需使用双排,6个接触点),如图7所示,满足接触电阻的规范要求。

3.4镀层处理

非常广泛使用的镀层是镀锡,这是汽车和线束行业用量最广的镀层。同时,部分规格的熔断丝也有采用银镀层。根据金属的特性,银的导电性非常好,因此其接触电阻理论上要优于镀锡。在电流比较大的场合,可考虑银镀层。

3.5散热设计

如果系统结构允许,推荐采用通风散热设计,车辆行驶时,结合发动机舱的气体流场,使冷风能流通到熔断丝盒内,带走部分自发热的热量,降低工作时的整体温度。

3.6生产一致性因素

熔断丝、接触端子和熔断丝盒等产品都有生产一致性问题,当某几个公差因子叠加到一起后,可能造成一定概率的故障,正如前述案例一。此时,需要考虑多留一些设计上的余量,简化品质控制环节的难度。

4 仿真和验证

计算机技术发展迅速,现在有许多软件可实现仿真模拟,在初步设计选型后,可采用仿真软件进行模拟验证。其中相关许多参数的设置非常重要,实际上参数设置需要结合实际的实物实验情况不断修正,才能达到比较准确的模拟。

在实际车辆样车生产出来后,需要开展实车短路实验,以验证熔断丝的安全保护作用,熔断丝要在技术规范规定的时间内及时熔断,达到保护线束的目的。必须注意的是,短路实验须在供电线的末端进行,这样才能串联所有回路的阻抗,该实验在一定程度上也可验证线束截面设计的合理性。

5 结论和展望

由上文的实际故障分析和解决过程看,影响熔断丝设计选型的因素很多,包含负载类型、负载工况、负载稳定电流大小、启动冲击电流的大小和时长、环境温度、熔断丝盒插座的结构、散热条件等等。

在实际设计实践中,根据参考建议和影响因素分析,选择最恰当的熔断丝类型和额定值,并通过完整的实物及试验验证,才能实现安全保护和高可靠性。