摘要:熔断丝失效故障为常见车辆故障,结合实际工作案例,对影响熔断丝设计的因素开展分析,提出参考建议和考虑因素,对提高车辆品质和设计可靠性有一定指导意义。

熔断丝是车辆开发的传统零件,规格系列已经标准化,技术成熟。在设计开发车型时,需要按照车辆电器架构和电器负载的要求选用合适的规格,以满足安全和可靠性的要求。然而近年来,知名国际主机厂仍然出现了熔断丝召回的案例,几乎各主机厂都遇到过熔断丝失效的问题,其中涉及因素众多,各因素之间的综合作用使得设计选用变得复杂,对于设计经验不足的工程设计人员来说挑战很大。

1 传统分析研究

关于熔断丝设计的文献很多,大部分都提到了负载的分类,一般把负载简单分成感性负载和阻性负载,这是以电器设备典型阻抗来区分的。实际上,电器设备的阻抗比较复杂,以灯泡为例,近光灯稳定工作后,可以看成一个阻性负载,电流比较稳定。转向灯灯泡工作的时候,通断是交替进行的,这时,不宜视为阻性负载。

车辆上的刮水电机、冷却风扇电机、空调电机可以视为感性负载。随着电机转速的不同,电流是有变化的。以空调电机为例,正常工作情况下,风速越大,电机的电流越大。对于冷却系统的电机,电流跟电机的负载相关,供电不变的情况下,阻力越大,电流越大,极端堵转情况下,电流最大。

比较常见的指导性设计原则是,按UL熔断丝的特性,需要采用折减率0.75,即:熔断丝额定值=稳态电流/0.75,在此基础上圆整。

2 故障分析

熔断丝熔断和局部过热是常见的失效模式,熔断丝熔断故障处理思路比较明确,在排除线路短路的情况下,需要思考熔断丝的额定值和实际负载的关系,特别需要考虑感性负载的启动电流。

2.1案例一

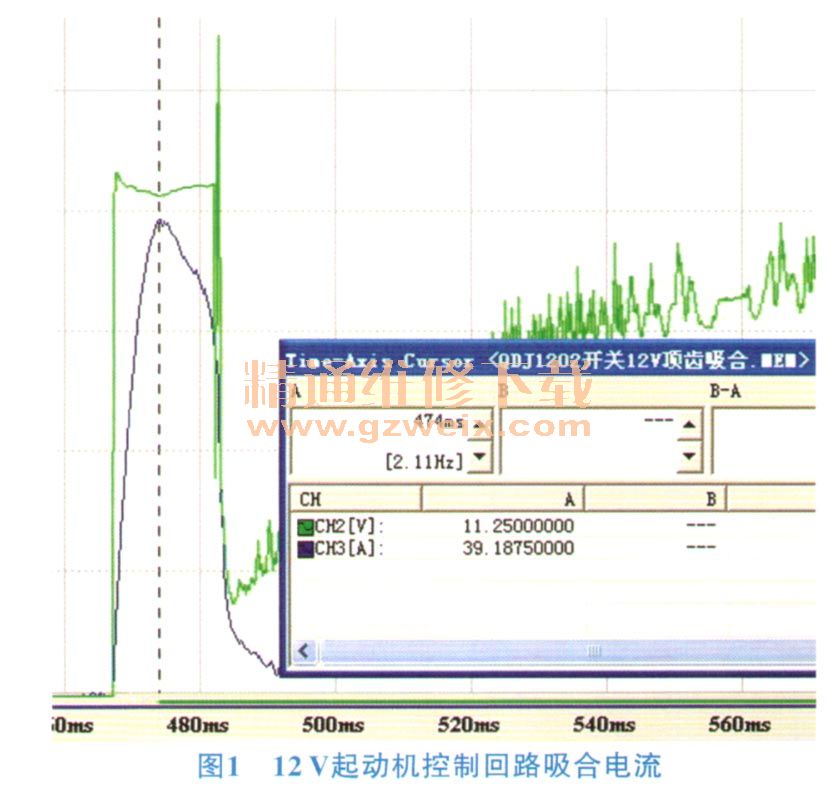

某车型起动机熔断丝熔断,客户无法起动车辆,该故障率约为千分之五(5 000 ppm)。图1是实车起动机控制线圈工作电流,可以看出,起动阶段冲击电流比较大,达到了39.1 A,持续时间在15 ms左右。而该车的起动机熔断丝额定值为25 A,负载电流为熔断丝额定电流的1.56倍左右。按熔断丝的熔断特性,如表1所示,理想情况下理论上不会有熔断问题。结合实际售后表现,需要考虑综合因素的影响,比如环境温度,熔断丝特性的偏差,电机电流的波动偏差,多次起动后对熔断丝的冲击导致的特性的影响。在综合分析后,将熔断丝的额定值调整为30 A,此故障消除,此时负载电流为熔断丝额定电流的1.3倍。