本文以某混凝土搅拌站控制系统为例,分析发生通讯故障的原因,采用系统软件对其使用中的通讯情况进行检测,并提出软件优化方法,从而保证搅拌站控制系统的可靠运行。

1.控制系统结构

某混凝土搅拌站采用工控机(工业控制计算机)、PLC(可编程控制器)、称重仪表(称重仪表、传感器等执行元件)组成的控制系统,对电动机、电磁阀等设备进行控制,其原理如图1所示。该搅拌站控制系统配置1台工控机、10台配料仪表和1台PLC。其中PLC与土控机的交互点通常为625个。

上控机为上位机,其作用是将生产指令下达到PLC及称量仪表。称重仪表、PLC为下位机,称重仪表接收到工控机指令后负责配料过程。PLC接收上控机指令及称量仪表的输入信号后控制搅拌站电控系统的电磁阀、电动机动作。

在搅拌站运行过程中,工控机采集称量仪表数据并进行显示和存储,同时采集PLC输出的状态信号。工控机需实时获取搅拌站运行状态的数据,并根据反馈数据下达生产指令。

2.通讯方式

搅拌站控制系统通讯方式通常采用MODICON公司开发并推行的Modbu、通信协议,该通讯方式已经成为工业自动化控制系统的标准通信协议。通过该协议,不同厂商生产的控制系统可以进行上业网络互联,从而实现各个系统的集散控制。木文介绍的搅拌站控制系统所用工控机采用Modbus P TU方式,工控机与PLC采用Modbus TCP方式。

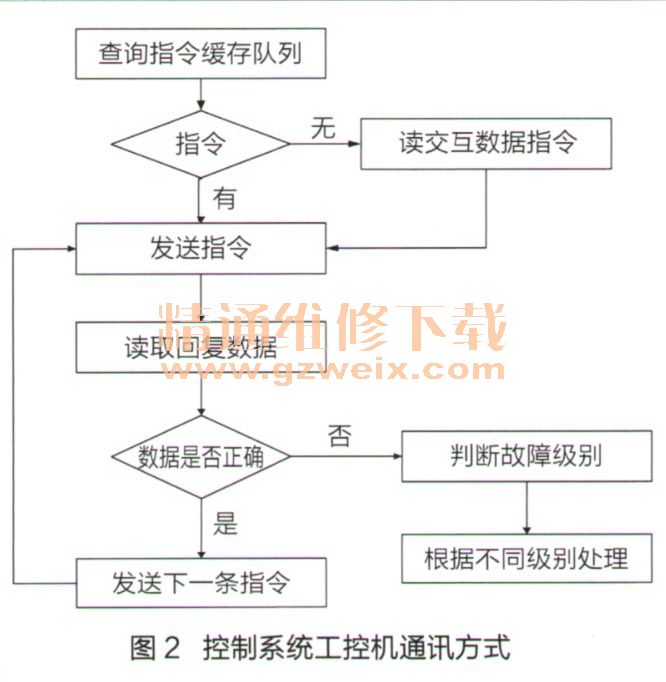

该控制系统工控机(好位机)软件基于.NET平台开发。 .NET平台由微软公司推出,具有跨语言、跨平台、跨系统的能力。方便利用XML技术开发显示及打印数据报表,还能使用GDI+设计各种图形编辑器,适用于开发复杂的企业级应用程序。工控机控制程序通过不同线程(程序执行信号流的最小单元)实时收集到称重仪表和PLC(下位机)数据,保证各设备信号能够实时反馈给工控机。工控机通讯方式如图2所示。

搅拌站各机构相关动作的系列命令称为缓存指令,缓存指令列队储存于工控机的缓存区,根据需要实时下发操作指令。下控机定时器持续循环查询指令队列,间隔时问为20ms。若有缓存指令则下发,若没有缓存指令则下发“读交互数据”指令,以读取交互数据(称重仪表与PLC之间交互信号)。根据Modbus协议规定,松查控制系统各指令后需回复数据是否正确。

在控制系统运行过程中,会由于其他设备运行时的电磁十扰,影响通讯质量,造成数据丢失或没有响应的现象。控制系统根据搅拌站的运行状态和运行反馈信息对混凝土的生产流程进行控制,若在生产过程中发生通讯故障,将给生产带来重大的经济损失,甚至造成生产事故。因此,对控制系统的通讯状态进行监控必不可少。