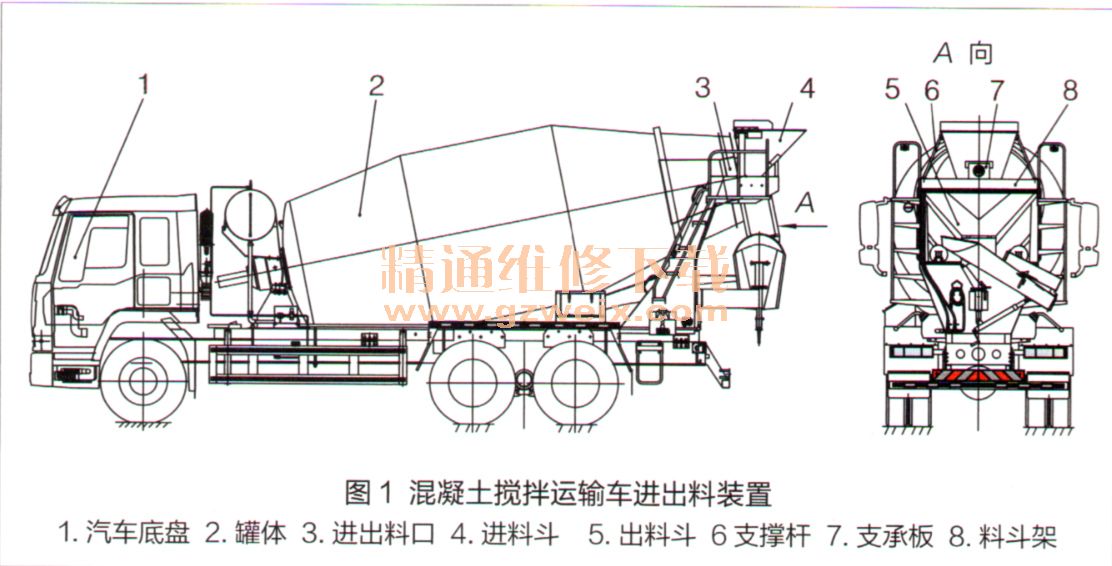

1.进出料装置组成

混凝上搅拌运输车进料斗4安装在料斗一架8上部,即罐体2后部进出料口3处,进料斗4整体形状像个大漏斗。混凝土搅拌站生产出的成品混凝上向混凝土搅拌运输车罐体2装料时,通过进料斗一4导入罐体2内。

进料斗一4通过其前部的2个支撑杆6及后面的1个支承板7与料斗架8固定在一起。料斗架8下部(即进料口3下面)安装的出料斗5,与罐体2的进出料口3相通,用于将罐体2内的混凝土卸出。混凝土搅拌运输车进出料装置如图1所示。

2.进料斗结构及存在问题

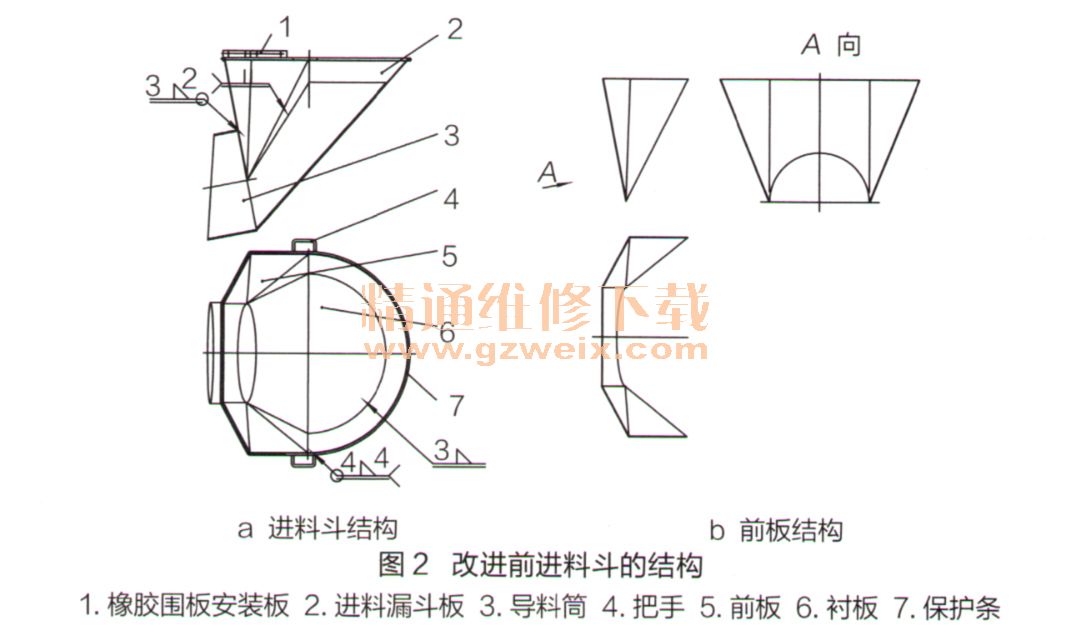

(1)结构

进料斗由橡胶围板安装板1、进料漏斗板2、导料筒3、把手4、前板5、衬板6、保护条7等组成,如图2a所示。

进料漏斗板2为近似180°的圆弧弯板,其与前板5构成上大、下小的漏斗。导料筒3焊接在进料漏斗板2下画,使进料斗出口朝向罐休。混凝土落入漏斗一后,在其自身质量作用下通过导料筒3流入混凝土搅拌运输车罐体内。

进料漏斗板2内部底面加焊衬板6,以增加进料漏斗板2的强度,防止因混凝土对一进料斗冲击造成房损。制作时,将进料漏斗板2与衬板6点焊固定,再使用三辊卷圆机将其卷成180°圆弧弯板。

保护条7为直径10mm的圆钢,焊接在进料漏斗板2和前板5的上沿,用于增加其刚度。

(2)存在问题

导料筒容易卡料我们在混凝上搅拌运输车售后服务过程中发现,进料斗的导料筒与罐体进出料口环形导料圈间隙内有时会塞入一些直径较大的石子。由于导料筒与导料圈均为刚性材料,在混凝土搅拌运输车罐体转动过程中,卡滞的石子对导料筒产生作用力,带动整个进料斗晃动,甚至使进料斗发生偏摆现象,导致进料斗前部2个支撑杆与料斗架的焊缝开裂。

分析认为,进料斗导料筒与罐体导料圈之间最小间隙为25mm,由于罐体进出料口导料一圈直径大于进料斗导料筒直径(罐体进出料口除进料斗外还设有出料口),使得进料斗导料筒与罐体导料圈之间的间隙呈楔形。罐体转动过程中,容易将石子楔入该间隙中,造成混凝土石子卡滞,导致进料斗晃动、开裂。

前板加工难度大前板由3个平面(两侧面和前面)与2个圆弧面(2个拐角处)组成的空间形体,形状复杂,需要进行板金展开→剪板→等离子切割→折弯等多道工序才能完成。前板板金展开图外形不规则,剪板下料时需要多次剪切,多次折弯成形,制作工艺比较复杂。前板结构如图2b所示。

由于前板结构复杂,导致前板与进料漏斗板焊缝为空间曲线,焊接工作量大,进料漏斗板与前板的连接处焊缝裸露在外,影响进料斗美观。