大型石油化工塔类容器通常很高,其在制造厂内制作完成后,水平放置在运输车上运达安装现场,用2台起重机进行卸车和安装。卸车时,1台起重机起吊大型塔类容器顶部,另1台起重机起吊容器底部,将塔类容器从运输车上卸到安装现场。安装时,1台起重机车将大型塔类容器顶部吊起,另1台起重机将塔类容器底部下放,缓慢将塔类容器竖立在预先制成的基座上。吊装塔类容器的起重机将塔类容器底部下放,缓慢地将塔类容器的全部质量,递送给吊装塔类容器顶部起重机的过程称为溜尾,本文介绍一种新型液压式溜尾吊具。

1.传统溜尾方法及存在问题

(1)传统溜尾方法

传统溜尾方法需设置溜尾吊耳,即在塔类容器的底部焊接溜尾护板,并在溜尾护板上焊接溜尾吊耳。起重机通过吊钩、钢丝绳、卸扣和溜尾吊耳起吊塔类容器。传统溜尾吊具吊装塔类容器的方法图如1所示。

溜尾吊耳、吊耳护板材质应满足强度要求。吊耳护板起到加固塔类容器裙座、增加焊缝面积、降低裙座筒体局部应力、增加溜尾吊耳强度的作用,从而满足受力要求。

溜尾吊耳厚度应小于卸扣销轴直径5mm,溜尾吊耳孔大于卸扣销轴直径3mm,卸扣套环的空间应满足拴系钢丝绳要求。

每台塔类容器的溜尾吊耳,均需要根据塔类容器质量、卸扣吨级及尺寸进行设计和制作,以满足吊装要求。溜尾吊耳的焊缝均需进行严格的探伤检测,以确保吊耳焊接处安全可靠。

(2)存在问题

采用传统溜尾吊耳进行溜尾吊装存在以下3个问题;

一是装车时通常要将溜尾吊耳置于塔类容器上部,溜尾吊耳成为塔类容器的最高点,使运输空间增高,增加了运输风险。

二是溜尾吊耳的设计、制作、焊接及检验比较复杂。

三是传统溜尾吊耳为一次性损耗件,每台塔类容器吊装完成后,溜尾吊耳无法重复利用,造成材料浪费。

2.新型溜尾吊具结构

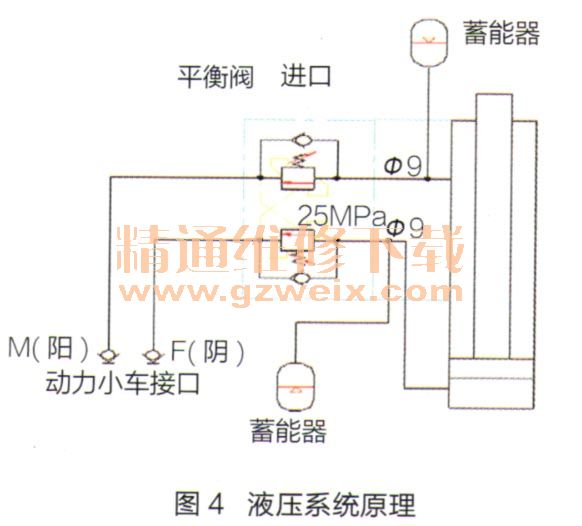

为了简化吊装程序,降低吊装成本,我们设计了一种新型可重复使用的新型液压式溜尾吊具。该溜尾吊具由吊具吊耳、上螺栓、防偏移夹具、承台、上箱体、液压缸、下箱体、下螺栓、裙座压板等组成,如图2所示。

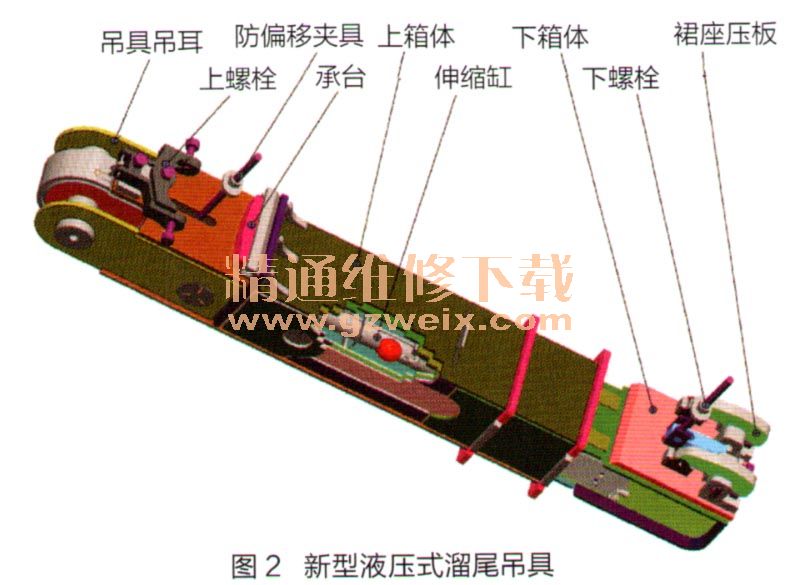

吊装前将液压式溜尾吊具安装在塔类容器裙座底部处,吊装时,起重机吊钩通过钢丝绳与液压式溜尾吊具的吊耳连接。塔类容器底部质量承载在液压式溜尾吊具上,将塔类容器底部吊起。使用液压式溜尾吊具取代传统的溜尾吊具,避免了溜尾吊耳设计、制作、焊接及检验等复杂工序。新型液压式溜尾吊具吊装大型塔类容器的方法如图3所示。

(1)箱体

吊具箱体由吊具吊耳、上螺栓、下螺栓、上箱体、下箱体、伸缩缸等组成,吊具吊耳用于拴系钢丝绳,上螺栓、下螺栓可插入塔类容器裙座的螺栓孔内,将溜尾吊具固定在塔类容器裙座上。上箱体、下箱体为箱形结构,下箱体套装在上箱体内,伸缩缸设置在下箱体内,伸缩缸油管连接液压泵站,操纵液压泵站,可使伸缩缸伸缩,使下箱体在上箱体内伸缩,以满足不同直径塔类容器的吊装。

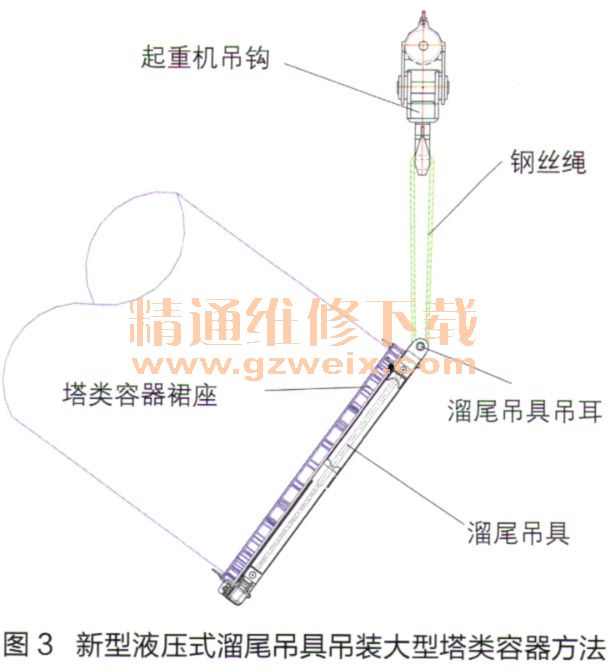

吊装过程中,塔类容器群座及溜尾吊具可能产生一定的变形。为此在伸缩缸的液压系统中设置了2个蓄能器,用于吸收伸缩缸随同塔类容器群座及溜尾吊具变形伸缩产生的油液,避免伸缩缸的在溜尾吊装过程中受拉或受压而被破坏,如图4所示。