急停过于灵敏

为保证人员和设备安全,每隔100m安装一个急停开关,但运行过程中,因急停开关太过灵敏,常发生物料跌落在急停钢丝绳上,或人员清渣过程不小心碰到急停钢丝绳发生的停机,从而增加了停机时间,后将急停内部弹簧更新,并调整张紧度,除非发生皮带长距离纵向撕裂或人身伤害事故,除非人员强力按下才可将皮带急停。

托辊组变形

皮带仓内的托辊组,每次更新皮带卷扬机张拉时,都因轨道台阶或张紧不均、其间拉锁长度不一等原因造成变形。使用电焊机将轨道接合处进行焊固,并用角磨机进行打磨,确保其平整如完整轨道即可,可使得4轮滑车能够平稳通过其张紧过程中根据需要安排电工点动进行卷扬机张紧并安排专职人员巡查,要确保张紧均匀。另外更新了拉锁,避免了每次更新皮带都出现的托辊组变形的问题。

转渣堆积

由正洞到支洞进行转渣,因洞内空间限制,安装了溜槽,但运行过程中,渣料常会堆积在溜槽底部。为避免该问题,将支洞的固定尾端延伸1.7m至正洞出料口,从而增大了溜槽的坡度,改善了出料转渣堆积的问题。详见图6固定尾端改造前和图7固定尾端改造后。

纵向撕裂

纵向撕裂

皮带运行过程中,曾因皮带

跑偏引起皮带一侧约3cm处纵向撕裂1067m,因发生位置在皮带一侧,故现场将撕裂皮带割除并端部打磨后继续使用。后在支洞口、转渣皮带处、正洞皮带上共3处安装皮带纵向撕裂保护装置各1套,一旦皮带遇尖锐石块或金属划伤,该装置即传递信号给就近的急停装置,从而避免更大范围的皮带损伤。

皮带修补

主机1~3号传送带为帆布传送带,运行过程中不可避免被划伤或小段纵向撕裂,但其他皮带尚好。根据情况,可选择使用冷补或硫化方式进行修补,冷补以打磨、刷胶、放置修补条或修补补丁为主;硫化则使用胶枪将打磨后的皮带处进行粘和,有时则需2种方式配合使用,方可使修补过后的皮带强度如初。图8为胶枪对小段纵撕皮带进行修复,图9为修复过未打磨的皮带。

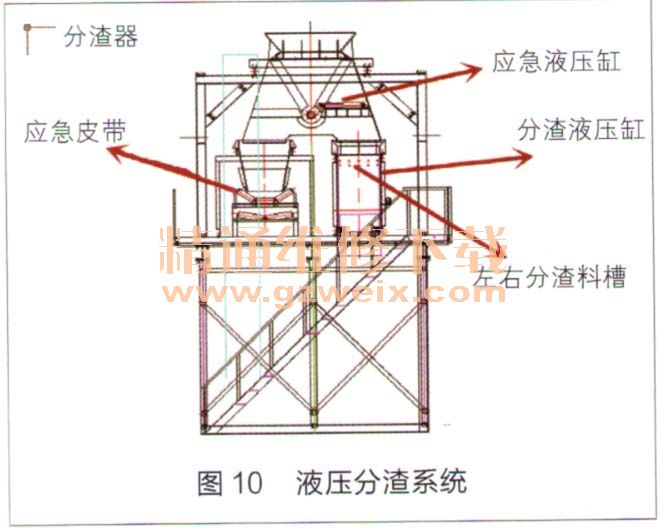

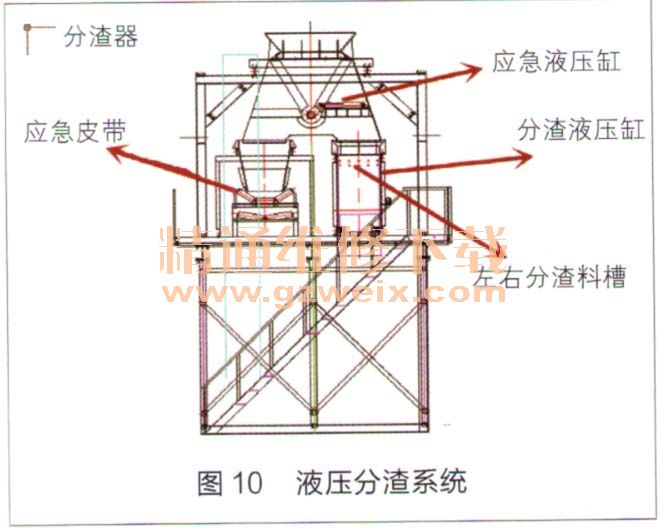

分渣器气动改液压

分渣器气动改液压

分渣器因气动装置进水、气压不足、气动阀或接头损坏、瞬间开关冲击大等原因常出现故障,后改为

液压系统,采用手动操作阀,调整速度后,配合4个液压缸进行控制,降低了故障率。详见图10液压分渣系统。

延伸标配

延伸标配

每掘进100m,需配置皮带机支架清单如表2所示。延伸皮带支架各配件图见图11。

电气控制

本系统在主机室和洞口变频柜旁,分别采用PLC面板控制,面板显示内容均为系统运行情况。因电机功率较大,主副驱动全部采用变频启动,确保启动平稳,减少对设备尤其是主轴造成损伤。洞内每隔100m,设置急停开关,全部急停采取联锁装置,确保一处急停,皮带全线停转。电机全部采用380V低压供电,由洞口和洞内变压器提供电力。洞内照明采用220V电源,每隔30m安装1套85W节能灯。所有配电柜及启动柜按照施工用电管理规定进行安装。通讯设施,洞口、辅助驱动、三岔口和皮带仓4处各安装一部内部电话,洞外洞内均采用对讲机或电信信号的移动手机进行通讯。

连续皮带机总电机功率如下:应急皮带22kW、支洞主驱2×300kW、支洞辅助驱动2×300kW、正洞主驱4×300kW、卷扬机电机112kW、节能灯200×0.085kW、TBM上部的主机皮带、桥架皮带和转渣皮带滚筒电机,总功率达到2600kW。

上一页 [1] [2]