连续皮带机出渣,具有出渣效率高、设备投入少、施工干扰小、环保性能好,维护成本低等显著优势,同样也是可供TBM选择的3种洞内出渣方式(汽车运输、轨道矿车、连续皮带)中最经济、便捷、高效的方式,越来越多的被广泛应用。目前,国内外厂矿渣料运输,港口小件货物运输,乃至快递业务的分类等,均在用或已经使用了连续皮带,相较于其他运输方式,其前景更为广阔,是未来发展的主要趋势。本文以引汉济渭秦岭隧洞岭南TBM项目为背景,从组织分工、日常巡查与维护、10大常见故障及处理、延伸标配以及电气控制等5个方面,介绍连续皮带的运行与管理。

工程概况及长距离皮带

引汉济渭工程是陕西省省内跨流域调水工程,整个调水工程由3个部分组成,包括黄金峡水利枢纽、三河口水利枢纽、秦岭输水隧洞。其中秦岭隧洞越岭段全长81.779km、隧洞平均坡降1/2500,工期6.5年。本标段为引汉济渭工程秦岭隧洞TBM施工段岭南工程,工程自坡度8.18%,长3885m的3号支洞进入主洞延伸段下游1942m开始,标段全长18.275km,采用一台直径 8.02m敞开式硬岩掘进机施工,底部铺设仰拱块,采用皮带机出渣。

本标段隧洞的TBM出渣系统采用主洞连续皮带机+支洞皮带机出清方式,TBM掘进产生的石渣通过刀盘渣斗依次进入TBM的主机皮带机、桥架皮带机、转渣皮带机、主洞连续皮带机、经过长距离运输到支洞与主洞交叉口处,再通过支洞皮带机输送到洞外,在洞外皮带机终端设液压分渣装置,用自卸汽车运到弃渣场。皮带机出渣能力为600t/h,采用ST2000皮带,带宽914mm,带厚15mm,带速2.8m/s。其中出渣皮带采用槽型上托辊,间距为2.28m,回程皮带采用平形下托辊,间距为4.57m. 9台电机均采用VFD软启动。

运输皮带机采用电力驱动,自动张紧,通过数据线将各皮带机相互联锁,皮带运行可以在主控室统一控制,也可以单独控制,运行状态可通过视频监控系统在主控室进行监视。连续皮带机设置皮带仓,位于组装洞内,皮带可随着TBM掘进自动释放,连续皮带支架由人工安装,随着TBM掘进而向前延伸,实现连续出渣功能。皮带机出渣系统平面布置如图1所示。

组织分工

皮带机运行过程中,组织分工主要包括人员岗位设置,制度措施2方面。

人员岗位设置

人员共计24人,每班配置各设备的操作员及巡视员,出现故障或停机保养时相互配合,硫化更新皮带时分白夜班全员参与。具体分工如下:皮带班长1人,负责皮带机运行过程中的日常运行和管理。机械工程师1人,负责皮带运行维护及改造过程中方案技术指导和日常培训、材料配件计划。电工1人,负责皮带运行过程中电气维护和故障排除。操作员15人(3班每班5人):5个操作岗位分别为:洞口分渣器操作及主驱动、支架巡查。辅助驱动巡查及附近支架巡查。三岔口转渣皮带处固定尾端及支架巡查。组装洞皮带仓、卷扬机操作及驱动、支架巡查。与TBM对接的移动尾端操作员。专职巡视员6人(3班,每班2人):分别负责支洞3885m和主洞的巡视,视掘进里程调整巡视员,原则上每人巡视皮带不得超过4km。此外,安全员、测量员、材料员、液压工和电焊工均为兼职人员,不在另行计入。

制度措施

制定的制度主要包括工作制度、管理制度和班前教育3个方面。

工作制度采取每班工作12h,休息24h的3班工作制。

管理制度包括编制并审核通过《引汉济渭秦岭隧洞TBM项目长距离皮带管理制度》,从皮带机操作程序、操作注意事项、相关岗位要求、安全管理规定、皮带机维护、交接班程序和记录、保养内容、皮带机奖罚、运行记录样表及填写规范9个方面进行制度规定,各岗位人员在制度确认范围内各司其职工作。

班前教一育主要包括班前的安全教育、本班内工作安排、通报表扬和批评相关人员等。

日常巡查与维护

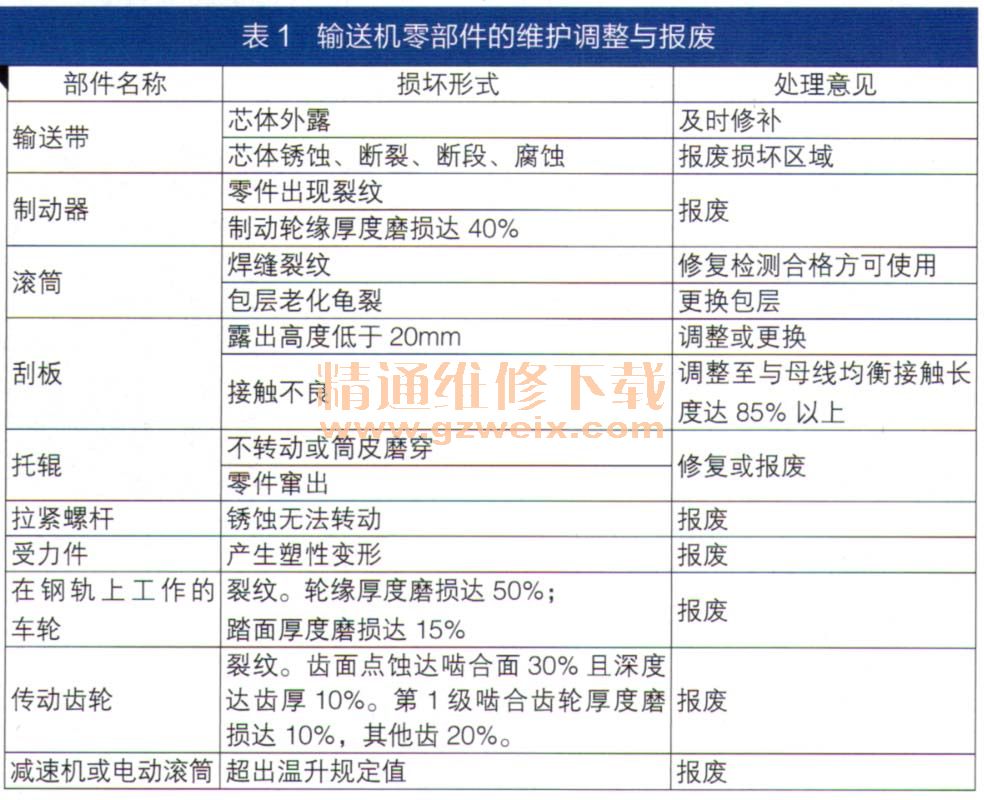

日常巡查与维护主要分6个部位进行,其主要部件报废标准如表1所示。

皮带及支架检查皮带表层是否有破损、长短托辊是否有卡死磨损。对出料皮带下方积渣进行清理。调整竖滚,看其是否正常转动。调节刮渣板。查看皮带偏移情况是否正常,加注黄油润滑。

卷扬机检查滑轮运转情况,检查温度是否正常及有无噪声。检查支撑梁螺栓是否松动、排列是否合适。检查电机温度是否止常,有无噪声。检查液压泵阀门温度状况、有无漏油、有无噪声。对轴承润滑。检查钢丝绳是否平直地缠绕到钢丝绳卷筒上,卷轴松紧是否合适。

皮带仓检查钢丝绳是否平直地缠绕到钢丝绳卷筒上。例行检查V型轮子是否跑偏、磨损严重。检查V型轨道的材料。检查轴承温度状况、有无噪声。检查托辊组及轮子的移动情况、与拉锁连接状况是否良好。检查皮带有无偏斜。油脂润滑。

主副驱动例行检查轴承温度状况、有无噪声。例行检查滑轮轴。例行检查驱动卷筒绝缘层材料/耐磨材料。检查电缆温度状况。例行检查电机和齿轮箱温度、噪声、震动状况。检查齿轮箱油量。例行检查保护套。例行检查刮渣板的磨损情况、是否需要调整。对运动部位加油脂润滑。检查空气滤清器。检查轴承温度状况、有无噪声。

固定尾端和移动尾端检查涨紧装置是否正常,缓冲床是否正常,转渣溜槽是否积料,3道刮渣板是否正常,滚筒有无异响以及卸料槽是否磨损。

分渣器检查分渣动力系统是否正常、应急皮带是否正常、积料是否清理干净、3道刮板是否正常。

10大常见故障及处理

皮带跑偏

采取措施包括5个方面:一是调整或重新安装皮带支架确保安装精度;二是每隔loom分别安装1套上滚筒和下滚筒的自动纠偏装置;三是在跑偏严重位置调整数组滚筒的支架及卡扣;四是调节移动尾端部的纠偏器或端部的调整螺栓;五是每隔200m安装调偏竖滚或纠偏轮。

刮板易损

出料口的大滚筒处,一般设置2~3道清扫装置,而第1道刮板则一般以弧形的刮板为佳,但因岩石硬度偏大且自动调整弹簧太紧等原因,原安装的分段式塑胶刮板和整体式塑胶刮板磨损严重,几乎每班更换,为节约成本且确保皮带安全,引进分段式合金刮板4组一套约计60cm宽,安装在皮带正中位置,运行3个月未发生纵向撕裂等故障。详见图1分段式塑胶刮板、图2整体式塑胶刮板和图3的L型合金刮板。

出渣含水量大

因皮带运转洞内灰尘较大,故在皮带两端及中部加设洒水装置,虽一定程度上降低了灰尘,但出渣含水量大,造成渣土车拉运到渣场后数次不能及时倒出,发生2次渣土车侧翻事故。为解决该问题,现场人员制作了一套细渣分渣装置,将细渣和水经应急皮带运出,粗渣石料经二级分渣器到接料渣土车内,该装置简单实用,且可大幅减少装载机装车时间。

与TBM对接低效

原TBM掘进后,需停机0.5h安装延伸皮带支架,后在移动尾端后部安装2个直径300mm的滚筒,分别对出渣皮带和回转皮带进行提升,在掘进同时即可安装支架,大大减少了停机时间,使得皮带与TBM的对接更为高效。见图4移动尾端改造和图5延伸皮带支架。