起重机行走方向铺设路基箱及带载行走确认一切正常后再缓缓起升舶罐离开支承座适当高度,同时起重机向左适当回转,并带载向预先铺设路基箱方向行走,根据现有路基箱,起重机可行走约12m,见图6起重机带载行走及回转示意图,在行走过程中将后部8块路基箱和2块垫超起托盘的路基箱倒运到行走方向前方,由于场地受限制,需2台起重机协作完成路基箱的倒运,必要时使用平板车拖运过去。

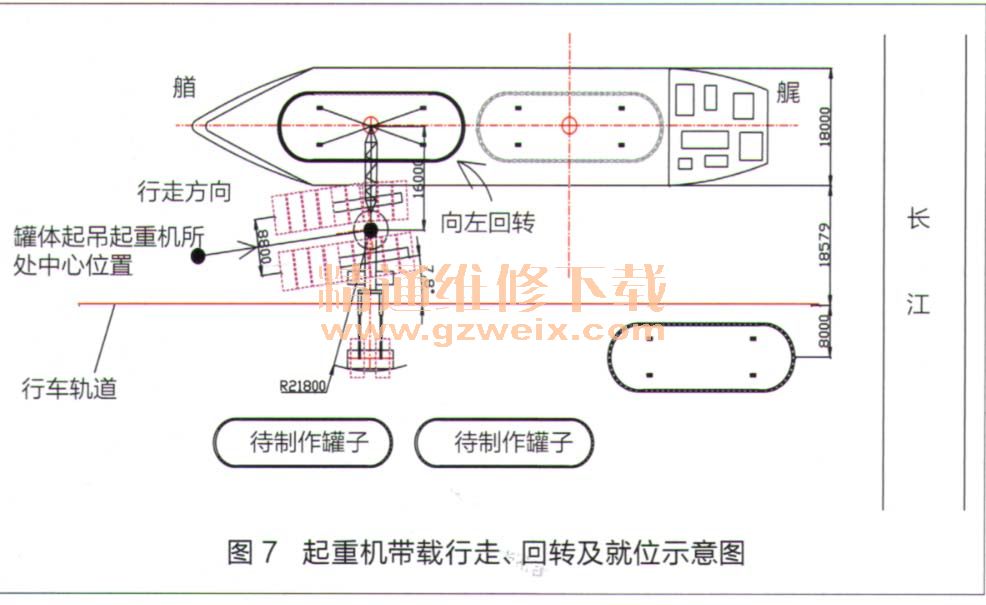

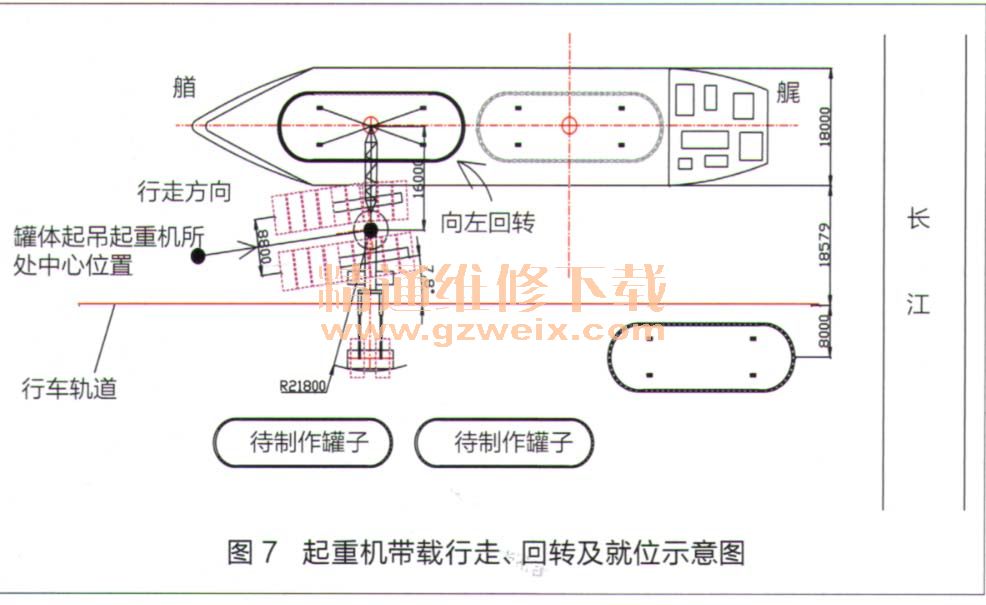

在图6所示位置前方可铺设10块路基箱,履带起重机继续向前行走约14m,回转可到达预定的就位中心位置,继续向左回转直到舶罐位于舱口上方位置,就位平面图如图7所示。

舱罐试就位、就位起重机适当回转、扒杆等动作使循罐位于就位舱口正上方,就位立面图如图8所示,然后指挥起重机缓慢沿舱内落钩(到达舱口由安装公司指挥起重机),注意舱口下落时周边间隙要一致,防止产生挂擦现象,距舷罐鞍座40cm后,检查防滑锁止装置确认完好,罐底作业人员需由指挥负责人统一指挥作业,确认所有人员安全后方可指挥起重机相关操作。罐体接近鞍座时检查鞍座是否干涉,接近层压木时,观察是否有干涉,确认调整完毕后落钩、定位。罐体在船舱内试就位、就位及二次提升、落位在安装单位要求下指挥起重机,二次提升罐体时离开舱底约600mm,使用枕木支垫一定力防止罐体摆动发生挤压事故。然后开始环氧胶泥的施工,确认舱内施工合格完毕后二次落位,完成舱舶罐吊装。

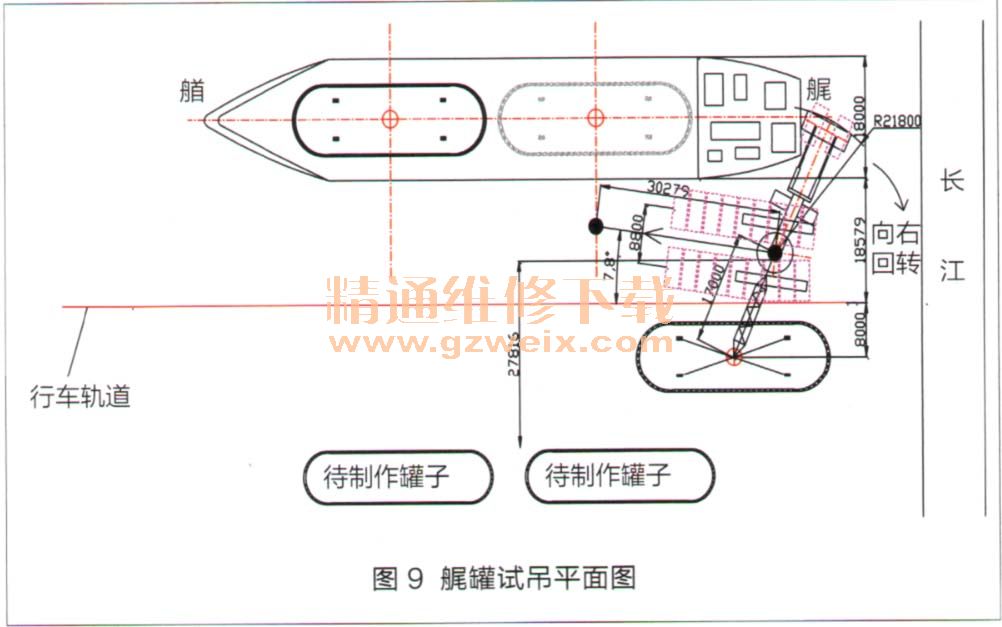

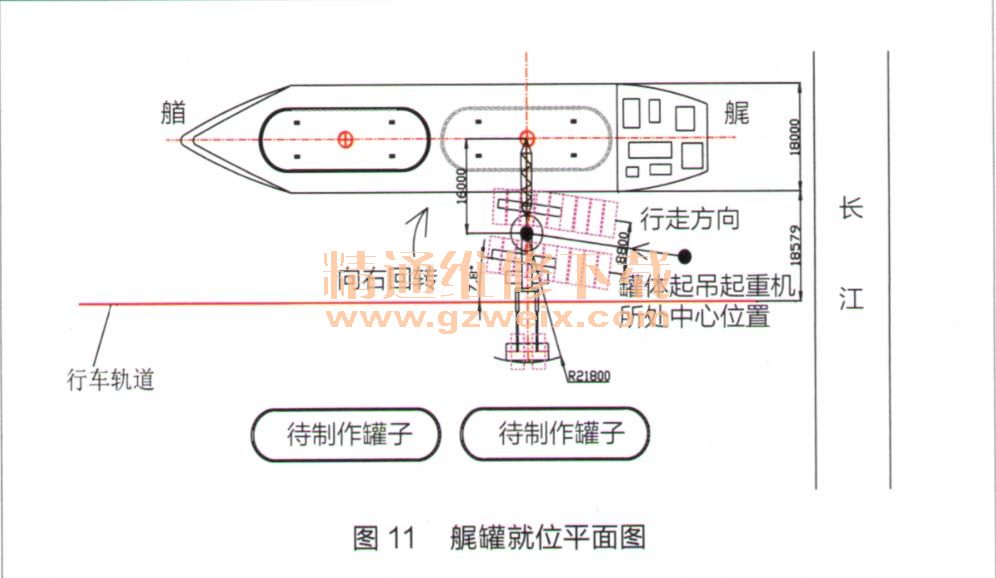

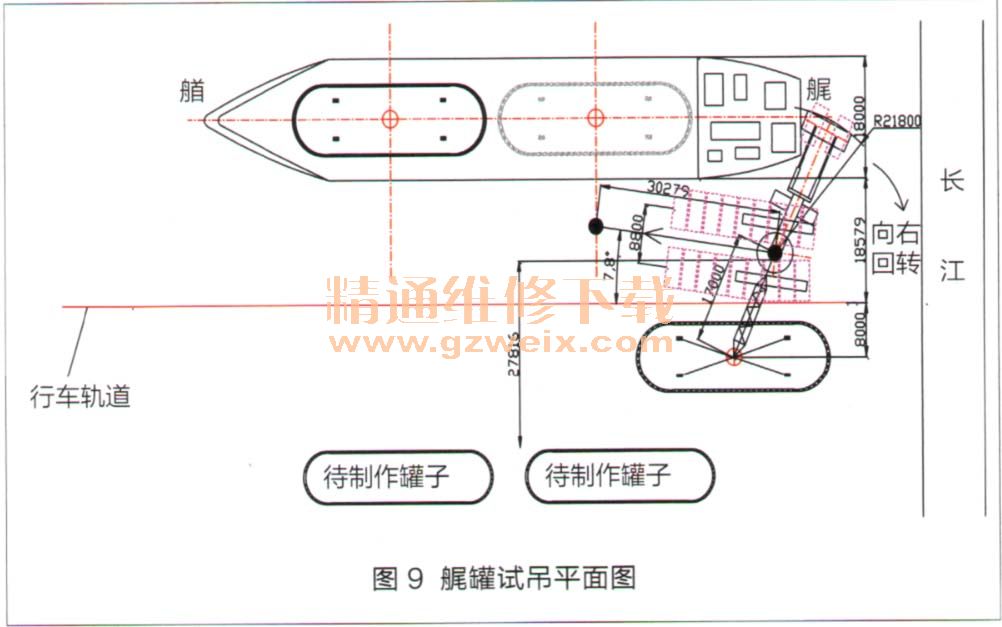

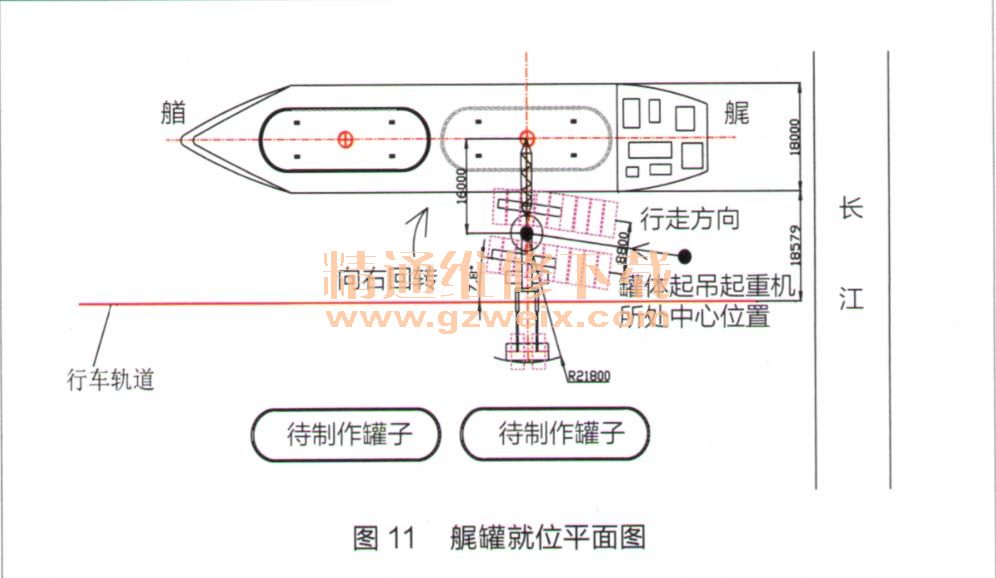

循罐吊装完毕后,拆除履带起重机超起配重,将起重机挪位至舰罐吊装区域,按同样方法在船体与轨道间进行地基处理,按循罐吊装工艺完成试吊、带载行走、落位等相关工序,舰罐在试吊、带载行走、舱口就位平面图如图9、图10、图11所示。

与以往常规布置的场地LPG液化气罐吊装相比,本吊装工艺通过最优化的吊装设计,安全高效地完成了2个独立货舱的吊装定位工作,为船厂及参加吊装、安装单位创造良好的效益,并为今后吊装类似罐体积累了宝贵的吊装经验。

上一页 [1] [2] [3]