轮胎式装载机行车制动系统性能,对其施工作业的安全性、稳定性和生产效率,均具有重要作用。本文在叙述装载机行车制动系统工作原理的基础上,根据实际作业工况,对2种行车制动系统的优缺点进行对比分析,找出存在的问题,并提出改进措施。

1.行车制动系统工作原理

装载机一般配置2个互相独立的制动系统,即行车制动系统和驻车制动系统。现分析行车制动系统工作原理。

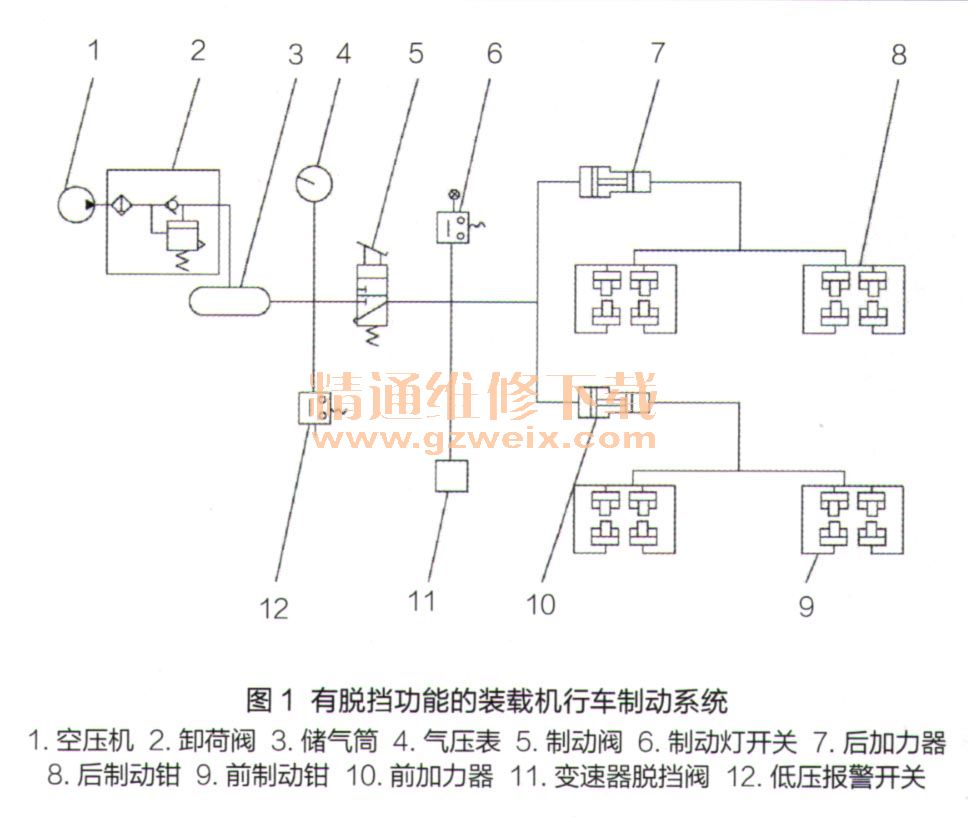

装载机行车制动系统主要由空压机1、卸荷阀2、储气筒3、气压表4、制动阀5、制动灯开关6、后加力器7、后制动钳8、前制动钳9、前加力器10、变速器脱挡阀11、低压报警开关12以及盘式制动器等组成,如图1所示。

发动机驱动空压机1输出压缩空气,经卸荷阀2向储气筒3充气,装载机驾驶室仪表盘上的气压表4显示储气筒3的气压值,从储气筒3输出的压缩空气进入制动阀5。

当装载机行驶过程中需要制动时,驾驶员踩下制动踏板,将制动阀5的气路接通,压缩空气由储气筒3、经制动阀5和气管到达前加力器10和后加力器7。在压缩空气推动下,前加力器10和后加力器7活塞向右移动使制动液产生高压,高压制动液通过油管进入前制动钳9和后制动钳8的制动缸。在高压制动液作用下,制动缸活塞将制动摩擦片与制动盘夹紧,由此实现装载机行车制动。

制动阀5输出管路连接变速器脱挡阀11和制动灯开关6。装载机实施制动时,压缩空气推动变速器脱挡阀11动作,使变速器脱挡以切断动力,压缩空气接通制动灯开关6点亮制动灯。

2.行车制动系统对比分析

目前,国内装载机行车制动系统大部分采用气顶油4轮钳盘式制动结构,该结构具有制动平稳、安全可靠、结构简单、维修方便、涉水后制动性能恢复快等优点。气顶油行车制动系统分为有脱挡功能和无脱挡功能2种结构形式,其各自的优缺点如下所述。

(1)有脱挡功能

优点有脱挡功能的行车制动系统适合在平顺地面作业。当装载机在平顺地面作业时,驾驶员踩下制动踏板,由制动阀输出的压缩空气通向变速器脱挡阀,使变速器脱挡、切断动力,此时变速器离合器中的内、外摩擦片分离,由此避免摩擦片磨损、延长摩擦片使用寿命。

缺点有脱挡功能的行车制动系统不适合在斜坡地面作业。当装载机在斜坡地面作业时,变速器脱挡、切断动力,此时由于装载机没有驾驶员操控发动机降速产生的制动作用,在装载机重力和运动惯性力作用下会继续行走,因此存在一定安全隐患。

(2)无脱挡功能

优点无脱挡功能的行车制动系统适合在有坡度的地面作业。当装载机在坡道作业时,驾驶员踩制动踏板时,由于变速器没有脱挡功能,变速器可传递发动机的制动力,不会出现溜坡现象。

缺点无脱挡功能的行车制动系统在制动时,若轮胎抱死不能转动,变速器持续输出驱动力,使变速器离合器中的内、外摩擦片出现烈摩擦现象,造成摩擦片磨损、缩短摩擦片使用寿命。

3.改进措施

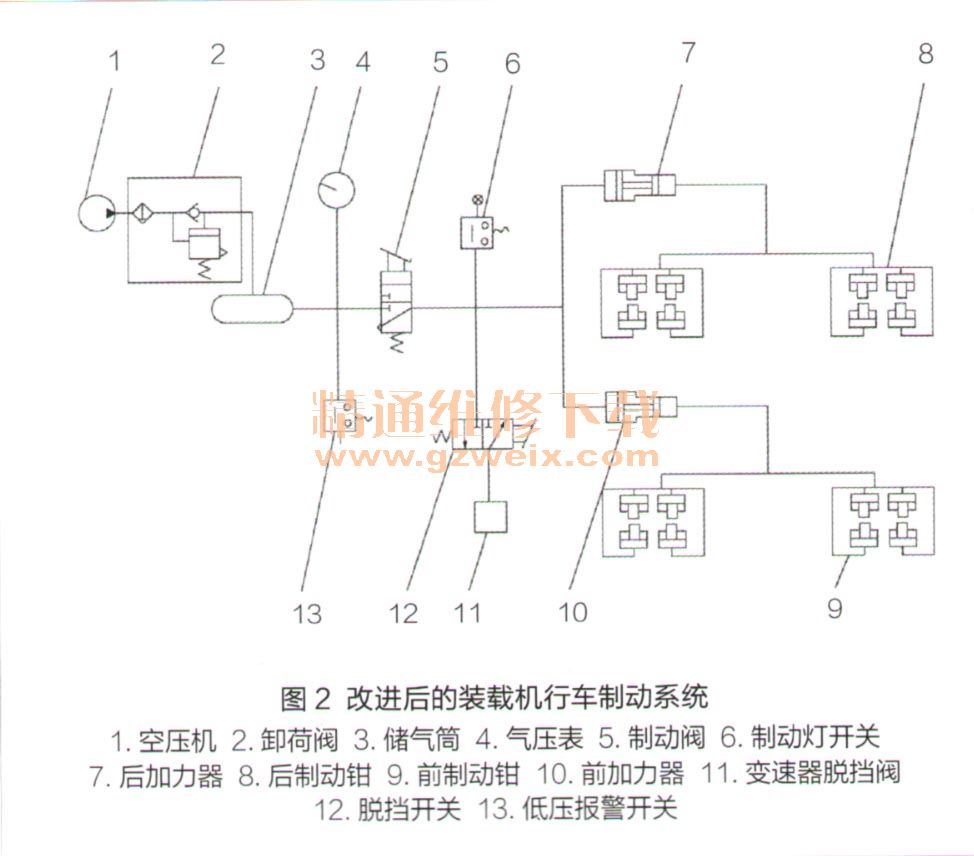

根据装载机2种行车制动系统对比分析结果及其实际工况,经研究我们决定将这2种行车制动系统的功能集成在同一个制动系统中,以适应装载机在不同路面作业环境的需要。此项改进主要是在有脱挡功能的行车制动系统上增设1个脱挡开关12,如图2所示。

脱挡开关12安装在驾驶室座椅右侧的操纵箱上,以便于驾驶员操纵。通过将脱挡开关12推、拉到前、后位置,便可控制变速器脱挡阀11的通、断。该脱挡开关结构简单、性能可靠、操纵方便,驾驶员可随时操纵变速器脱挡阀使挡位分离及结合。脱挡开关外形及原理如图3所示。

当装载机工作在地面崎岖不平上况时,驾驶员将脱挡开关置于断开位置。此时只要驾驶员不挂空挡,变速器将一直处于工作状态,装载机不会出现溜坡现象。

当装载机工作在平坦地面时,驾驶员将脱挡开关置于接通位置。此时装载机需要制动时,驾驶员通过行车制动系统中的制动阀白动将变速器脱挡、切断动力,使变速器离合器的内、外摩擦片不产生摩擦。

此项改进延长了装载机变速器使用寿命,减少了变速器维修费用,保证厂装载机在作业过程中的安全性,提高了装载机工作效率,降低了发动机功率损失,节省了燃油。