再次进行故障分析,电子液压模块是全新的不应该存在问题,基本可以排除,而终端元件E和C离合器本身没有一点的烧损,并且直接打压均能正常运作。大家在进行变速器大修时一般会习惯性的先给元件自身进行打压试验(验证活塞密封性能),然后在未安装电子液压模块前再次给各元件打压试验(不仅是元件本身还有油路),如果此时能够听到(一般都采用压缩空气)元件的动作声音,一般来讲,变速器机械部分就是正常的。在专业修理厂大家都用打压机以液压的形式给元件进行液压测试以证明元件及其油路密封性的好坏。但殊不知这种测试的结果与真正的标准还存在很大的差距,那就是说,通过此项试验后我们还不能大胆的去评价变速器机械方面的正常几率是否可以达到百分之百。从过去的压缩空气试验到当今的油压试验确实给维修带来很大的方便,但这种实验对精度的要求还远远不够,这是因为机械元件本身的密封性与温度有很大的关系,同时在进行加压试验时变速器属于静态状态并不是动态测试,因为所有转动元件都是静止不动的。因此我们在测试时不能因为活塞动作了,有响声了,就证明油路及元件的密封性达到要求了。所以,通过以上分析我们可以先把两端(供油源→电子液压模块和执行终端→离合器或制动器)排除,剩下的就是中间环节了,极有可能是中间的油路的泄漏量超出泄漏标准。

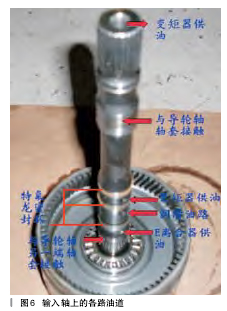

这样,我们再次把变速器总成运回我们厂里进行二次全面细致的检查(此时笔者参与到了二次返修的检查全过程)首先我们并没有急于去彻底解体变速器,而是先将电子液压模块拆下来通过资料找到各元件的供油油路(如图1和图2所示),通过实物大家可以了解的是元件离合器B、制动器C和D的供油油路均有密封可靠的橡胶导管,而离合器A和E直接通过机械端面接触,因此多少都会有微量的泄漏。从实际故障现象及故障码含义我们应有针对性的对C和E进行检测即可,先是利用压缩空气进行试验,打进去的压缩空气能够使离合器和制动器活塞正常动作,由于C的供油非常直接,所以根本听不到压缩空气的泄漏声,而E就不同了,虽然可以听到活塞“砰砰”的动作声音,同时也有压缩空气的泄漏声(一般修理人员只要听到活塞动作声音就认为该油路密封性是可靠的了)。为了进一步满足测试要求,接下来我们又利用打压机给所有的元件进行打压对比试验,通过实验结果证明,制动器C和D的保压时间最长(泄漏量最小),其次是A和B,而最差的就是E,难怪变速器4、5、6挡存在问题。问题越来越清晰,接下来重点查找“E”的整个供油环节就行了。

再次准备解体变速器。为了更细致的查找问题所在,我们在解体变速器前进行了输入轴(E离合器)偏摆量的检查,如图3所示。如果偏摆量过大会影响变矩器TCC闭锁油压,同时也会影响到“E”的供油。进行多次测量得到平均值均超过了0.3mm以上,这说明输入轴与导轮轴之间的定位轴套应该存在磨损。

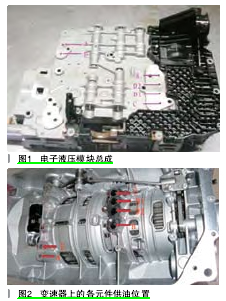

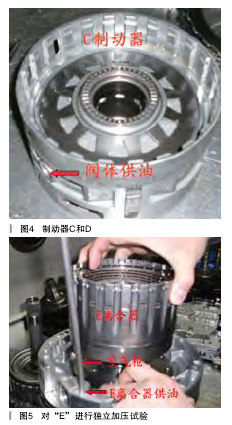

解体后还是重点检查E和C(如图4和图5所示),C制动器与D制动器集于一体(俗称C/D双面鼓),活塞有没有磨损。因此首先排除“C”及油路肯定是没有问题的。在独立检查“E”时确实发现其油路泄漏量比较大,不过活塞还是能够动作的。大家都知道采埃孚6HP系列变速器在设计中,E离合器的供油油路的密封一侧是靠特氟龙密封圈密封,另外一侧就是利用轴套的密封(如图6所示),而轴套则被安装在导轮轴上。对于输入轴(E离合器)本身一般不存在磨损,而真正容易磨损的就是轴套,所以接下来的检查就是轴与轴套间的密封间隙的检测。