1) 非专业的电线束设计

半挂车全车电线束的设计主要是选择电线导体的截面积, 这是首要条件。 其次是插接件的电压降,全车电线束的抗拉强度等。

半挂车全车电线束的设计一般情况下采用七芯电线束(电缆)。这七芯电线束(电缆)的分布承载能力为: ①公共回路; ②左行车灯(左侧标志灯);③右行车灯 (右侧标志灯, 牌照灯, 防雾灯); ④左转向灯; ⑤右转向灯; ⑥制动灯; ⑦倒车灯。如河北宏泰专用汽车有限公司生产的半挂车和天津劳尔工业公司生产的轿车运输车均采用七芯电线束,电线导体的截面积按照车辆安装灯具的数量而设计。

而大部分厂家采用五芯电线束(电缆),这五芯的分布为: ①行车灯(左右侧上下前后标志灯,牌照灯,防雾灯); ②左转向灯; ③右转向灯; ④制动灯;⑤倒车灯。 车体为公共回路。 如福建泰华交通设备有限公司生产的半挂车, 根据标准设计选用七芯电线束和五芯电线束,但是行车标志灯的电线导体截面积选用比较大,这是根据灯具的总功率而设计的。

由于半挂车的竞争比较激烈,利润低,很多半挂车厂忽略全车电线束的重要性,特别是一些小型半挂车生产厂以选用电线导体截面积0.5~0.75 mm2为多。还有的半挂车厂全车电线束以斤论价。由于半挂车车身长,安装灯具多,以13 m半挂车为例, 前后左右上下共计近20个灯具。 如果采用电线导体截面积为0.5 mm2,这20个灯具的电流全部承载在行车标志灯的电线导体上。特别是在高温的夏季,车辆处于长时间的高温作业下,电线束烧毁的可能性很大。 这是指车辆长期在夜间行驶时, 采用五芯电线束 (电缆), 左右行车标志灯采用一芯电线导体所承载负载的情况下。 如果按照正常的设计, 采用电线导体截面积为1.0~1.5 mm2为好, 假如灯具再多, 电线导体也不会烧毁。

在正常的设计情况下, 可参照标准QC/T29106《汽车用低压电线束技术条件》 表3中各电线导体截面积的试验电流, 计算出各个电线导体所承载的电流, 来选择电线导体截面积。 如山东万通公司13 m半挂车, 生产日期为2008年5月, 而在2008年8月10日全车线束烧毁。 经检查发现行车灯导线截面积还不到0.5 mm2。 由于设计的电线导体太细, 导致车辆在高温情况下长期行驶造成线束烧毁。

2) 不规范的电线束制造工艺

虽然说半挂车电线束是汽车行业中比较简单的电线束, 但是, 其制造工艺和其它电线束制造相同,是一个不可忽视的问题。 由于半挂车电线束简单,在半挂车部件中主机厂不太重视,忽略了它的重要性,只要价格低廉即可。一般非专业电线束厂都可以加工制造,而非专业电线束厂不懂电线束的标准,这样就造成了很大的后患。

半挂车全车电线束的主要工艺就是各分支与干线连接点的加工。必须严格按照标准QC / T29106《汽车用低压电线束的技术条件

》各项指标加工制造, 否则达不到QC / T29106中4.2.3规定的接点之间、接点与分支之间距离不宜小于20 mm要求。 这是一个关键的问题,如果两接点之间的距离过小,容易造成各路之间的短路现象。

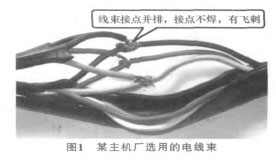

再者,标准QC / T29106 《汽车用低压电线束的技术条件》 4.5.3规定采用无焊料焊接方法时,焊接处表面不允许出现氧化、断丝、缺损和绝缘层熔化现象。对于这一项,非专业厂是采用不焊接,即将电线束中各接点两电线导体绝缘层剥开后,两导体拧在一起,飞刺多,且两接点之间从不考虑是否大于20 mm。 图1是某主机厂选用的电线束。

在使用电线剥线钳时, 不注意电线导体是否有断丝现象, 如果出现断丝现象就会造成电线导体截面积小于设计要求。 采用不焊接方法 (见图1), 省工、 省力、 省材料、 降低成本, 但是保证不了接点的牢固性。 在电线束支线遇到外力的情况下, 很容易造成两接点不必要的短、 断路现象, 更是达不到QC / T29106 《汽车用低压电线束的技术条件》 表4撕裂力的要求。 接点出现飞刺, 容易短路, 保证不了半挂车行驶在颠簸道路中的正常运行, 甚至引起火灾。 所以说半挂车电线束制造简单, 价格低廉, 但制造工艺必须按照标准加工制造。

3) 廉价的灯具选择

汽车灯具标准是国家强制性标准, 也是国家认证认可监督管理委员会发布的 《机动车辆强制认证实施规则》 中的强制检测项目。 即半挂车采用的灯具必须通过国家强制认证, 而通过强制认证的灯具均经过认真的设计和严格的制造工艺, 但价位略高。非强制认证的灯具选材低劣, 加工粗糙, 价格低廉,很容易被选用在大批量生产之中, 特别是小型半挂车生产厂选用该灯具较多。

由于现在的灯具一般采用塑料外壳为多,对于灯具公共回路接线方式, 与通过强制认证灯具的接线方式不同。非强制认证灯具是拧在灯泡压簧上,而强制认证灯具是焊接在灯泡的灯口上。如黄骅万安公司生产的灯具采用焊接在灯口上的方法。 两种方式产生两种不同的效果。 因为灯口是直接导体,弹簧是间接导体, 它要通过灯口才能导通。 为了降低成本, 非强制认证灯具采用的弹簧一般不电镀,容易生锈, 拧在上面容易造成脱落、 短路、 断路,导致接触不良。 特别是在有外力的情况下比较明显,非强制认证灯具不能通过标准中振动试验, 而焊接灯具可以通过振动试验, 接触良好。

再者, 非强制认证灯具使用的插接件也是非标。插接件中有铜片, 铜片的选料一般为0.35~0.4 mm厚度, 这是正常的选用。 非强制认证灯具为了降低成本, 选用0.2~0.25 mm厚度的铜片。 这么薄的铜片,当车辆在振动较大的情况下行驶时, 很容易接触不良和短路, 造成线路烧毁。 如河北翼马公司生产的半挂车, 出厂不到2个月, 出现后尾灯接触不良现象。 经检查, 灯具中回路线脱落, 灯口选材很薄,安装松动, 导致接触不良。

各生产厂家不能一味追求低成本, 而忽视线束规范化制作工艺和灯具的正确选择。