3 汽车电路电压降的测试与验证

汽车电路的电压降控制不仅要有完整的控制方法,还需要完善的测试内容、测试方法、判定方法,以验证测试方法的准确性,确保电路电压降满足功能、性能需求。只要存在电路连接的地方都需要进行电压降的控制,电路电压降的测试是识别电路连接是否健康的有效手段,包括端子与导线之间、端子与端子之间、电器盒内部、导线回路都存在电压降。以下从几项典型测试项目分析电压降测试的方法。

3.1端子压降测试

端子压接压降和接触压降通常采用电阻法间接测量:R压接=U压接/I试验电流,通常在低电流(电压20 mV,电流上限为100 mA)的情况下检测端子的接触性能。

压接压降测定应在接头夹住到下中央与其后面75 mm的导线处(剥去绝缘后用锡焊住)的两点间测量,扣除75 mm长的导线电压降后即为端子压接的压降,如图5所示。不同截面积导线与压接电阻关系见表8。

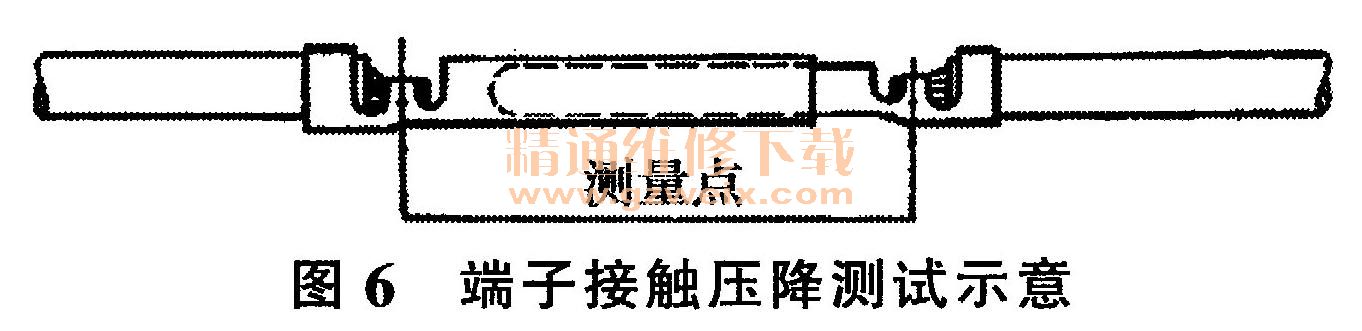

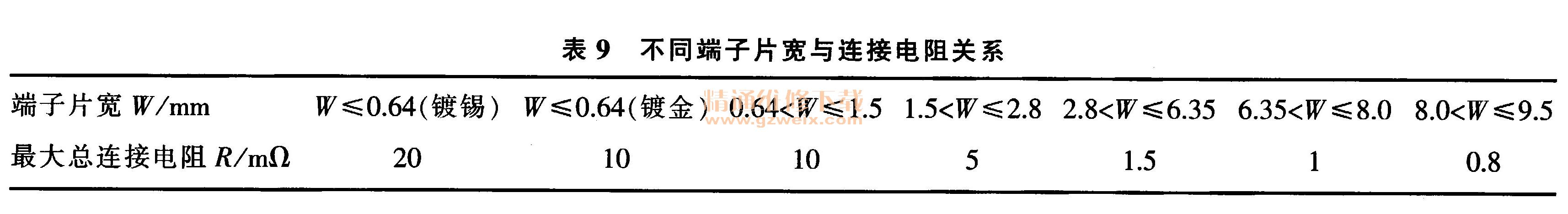

端子的接触压降测定应在一定插拔次数后,在端子的夹住导线处之间或在夹住导线处与固定端子指定处的两点间进行测量,如图6所示。不同端子片宽与连接电阻关系见表9。

3.2电器盒压降测试

电器盒的压降具体测试点如图7所示。程中必须用桥接片来代替熔断器或继电器,过额定电流测试回路电压降。

3.3整车电路短路测试

在整车电路设计中,电路安全尤其重要如果设计不当,在一些特殊情况下可能会发生线路烧蚀乃至整车烧蚀的严重事故,故所有与电源相关的回路都会设置熔断丝,预防过载、短路或一些故障出现的时候,可以在瞬间熔断熔断丝,切断电流通路,达到预防事故的作用。然而,在熔断丝匹配时,回路的实际压降以及短路情况下,瞬时的电流特性是很难计算得精准,熔断丝的熔断时间是否能控制在电路的安全承受时间内也就无法判断准确。因此在整车测试验证时,通常需要进行电路的短路测试,来检验电路设计是否足够安全,其中电路压降就是决定性的因素。

电压越低,对于处于临界状态的电路保护越难瞬间断开,故通常试验电压选择12V或者更小,且需要严格保障电路中的端子压接、连接以及关联系统的连接压降都处于标准范围之内,确保压降不会因为不良的制造过程而产生。一般要求在电路最远处短路,熔断丝熔断时间需小于200 ms,具体数据可参考表10。根据不同熔断丝类型的熔断特性,可以总结出短路电阻的要求,也可以通过大量试验测试的数据总结,反向指导理论设计参数。

3.4其他测试

有很多传感器都是将其他类型的信号转换成阻值、电压信号进行传递,如一些温度信号、位置信号、光敏信号、开关控制信号,最终体现出接人MCU端口的电压值有所区别。随着信号种类的增加,对控制精度要求的增加,对信号的准确性也提出更高的要求,同时对回路的压降要求也更加严格,这需要我们进行一些实车的测试标定,将回路、元器件等功能实现方案中各个组件综合起来一起确认,如油量阻值标定、前照灯调节开关标定等。

4 结语

汽车电路电压降的研究和控制将是整车电路系统开发中长期的话题,在人们长期的探索和积累中,总结出一系列电压降控制的理论和方法。原则上,希望回路中的压降尽可能小,以满足性能的更高要求,也需要材料、工艺等多方面的支撑,同时也需要更多成本的投人。只有掌握了各个回路的压降要求,进行合理分解和设计,才能在性能和成本之间找到平衡点。随着通信技术、网络技术的发展,一些动态电压降的研究显得格外重要。混动、电动车的逐步推广,电压降更多地回归到能量传输和安全控制的层面上。然而,有电气连接就存在电压降的研究,关联的标准和规范还需要不断完善和补充。