1.概述

主动转向控制(AL)和后桥侧向偏离调节(HSR)的组合被称作一体化主动转向控制:特种装备2VH。一体化主动转向控制可以影响驾驶员规定的最大转向角,而不影响方向盘角度。因此,第一次描述前桥和后桥上与驾驶员无关的转向角规定。

产生下列优点:

(1)通过可变的、对每个行驶速度来说都是最佳的转向器传动比,车辆可以始终更具运动风格地和目标更明确地行驶。驾驶员得到解放。于是对主动安全性做出额外的贡献。

(2)在较低行驶速度时展现出很容易控制、灵敏的行驶性能。车辆转向圆减小。

(3)在较高行驶速度时展现出很自主、舒适的行驶性能。车辆表现得直接“生硬”。

2.部件简短描述

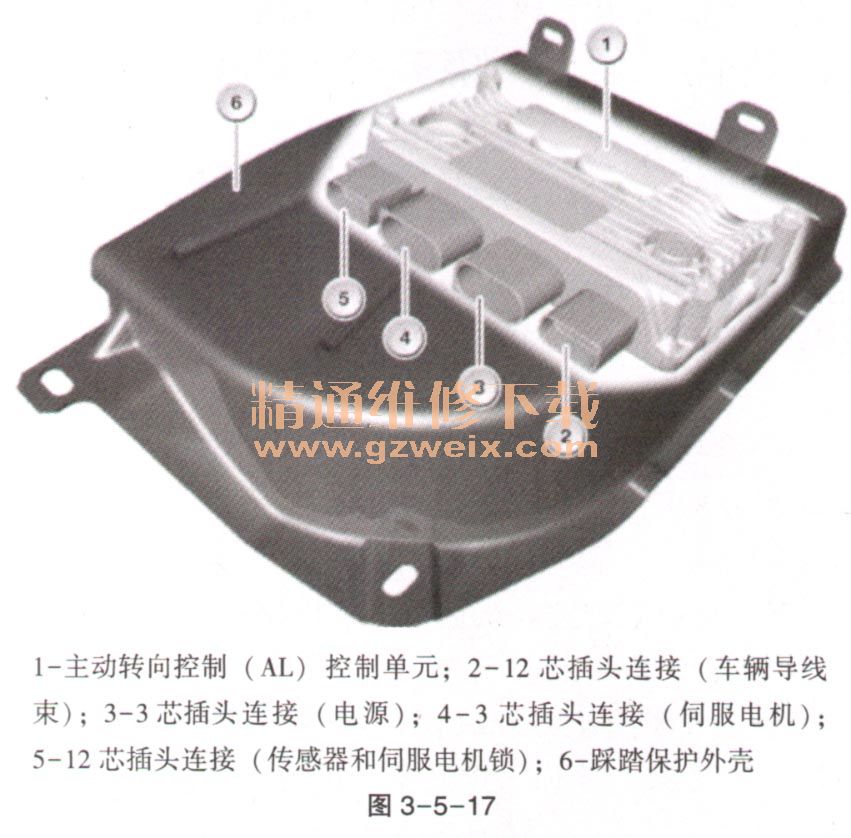

(1) AL控制单元。AL控制单元固定在左侧脚部空间内车辆地板上的一个防踏保护壳中。AL控制单元用于控制主动转向控制的伺服电机。除此之外,AL控制单元处理电机位置传感器信号。AL控制单元中的一个温度传感器监控伺服电机的末级。一体式底盘管理系统(lcm)是底盘调节系统的上级控制单元。主动转向控制的控制单元通过4个插头连接与车载网络连接。AL控制单元是FleXRay上的一个总线部件,如图3-5-17所示。

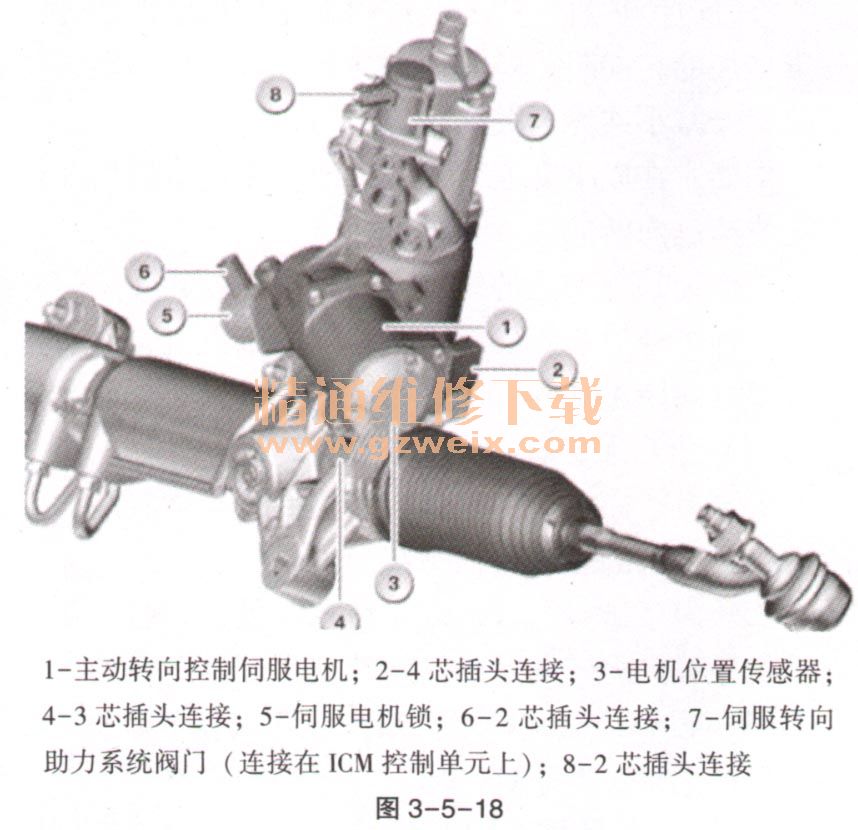

(2)带伺服电机和伺服电机锁的叠加传动装置。主动转向控制的叠加传动装置位于转向器上。叠加传动装置安装在分体式转向轴中。叠加传动装置是一个行星齿轮变速器,带有2个输入端和1个输出端。第一个输入端构成转向柱的下部转向轴。行星齿轮变速器上的蜗杆传动装置形成第二输人端。伺服电机驱动(由AL控制单元控制)行星齿轮变速器的蜗杆传动装置。从蜗杆到蜗轮的传动比为20.5:1。对于故障情况,蜗杆传动装置采用自锁设计。蜗杆传动装置叠加转向轴直接推动的最大转向角,转向器主动齿轮上形成的总转向角由以下部分组成:通过方向盘打出的转向角;通过伺服电机打出的转向角,如图3-5-18所示。

叠加传动装置上的伺服电机通过三相(导线)供电(U. V. W)。短路时伺服电机最高在120°左右转动。于是可防止发生短路时伺服电机意外启动。主动转向控制(AL)控制单元中的一个温度传感器监控伺服电机的末级。

伺服电机锁卡住伺服电机:发生故障时,防止在外力作用下继续转动;在车辆处于静止状态且发动机关闭时(不适用于在车辆处于静止状态而发动机运转时)。

在通过发动机启动/停止自动装置关闭发动机时,伺服电机锁保持拉紧。

在抱死时,伺服电机锁嵌人蜗杆上的啮合齿中。该锁通过一个弹簧预紧,并通过供电电压克服该预紧力固定。供电电压断开时会引起锁止件的卡入。叠加传动装置被卡住后,驾驶员的转向运动可以继续进行。这时的转向系与传统的转向系相同。方向盘和前轮之问始终保持纯粹的机械传动比。

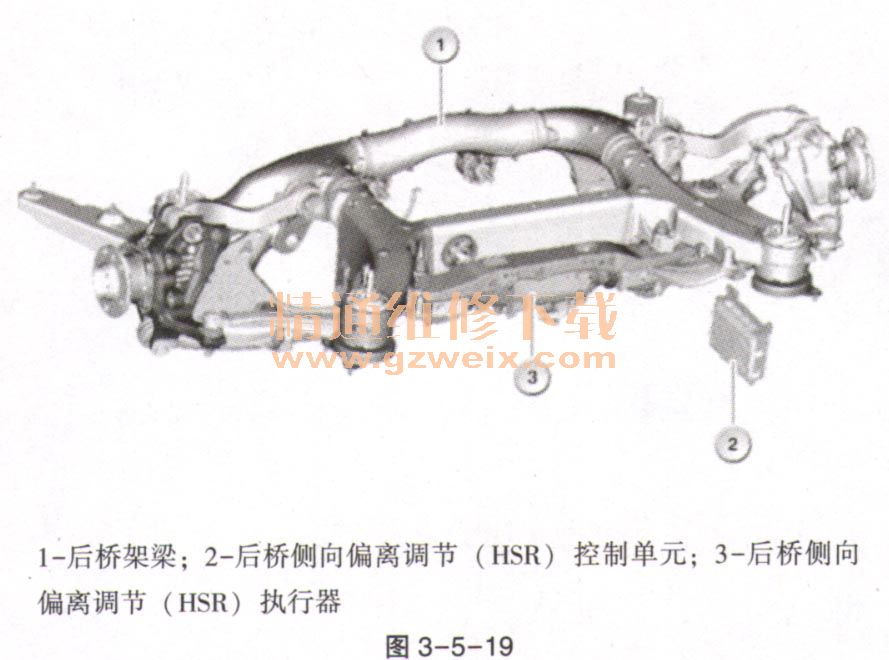

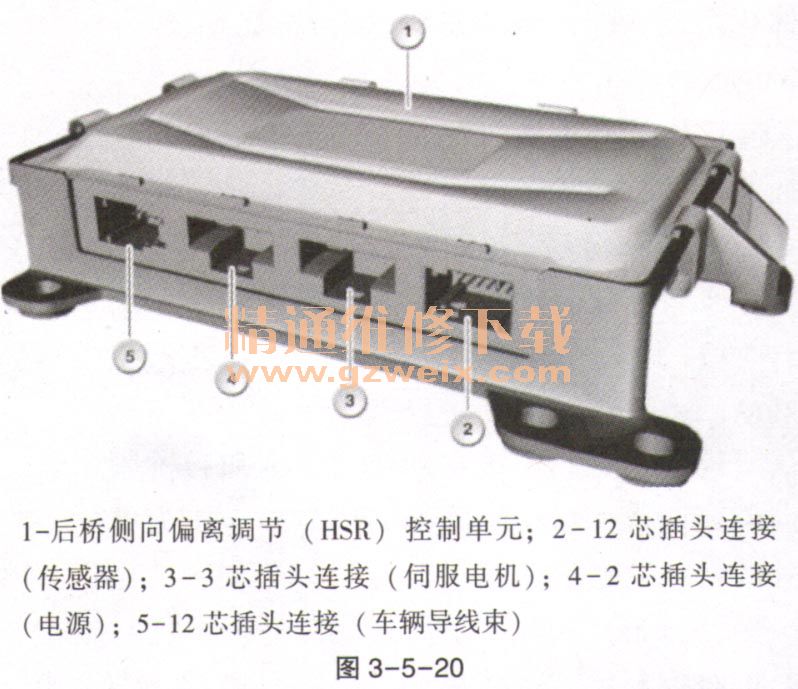

(3) HSR控制单元。后桥侧向偏离调节(HSR)控制单元安装在行李箱凹坑中。HSR控制单元控制后桥侧向偏离调节作动器中的伺服电机。HSR控制单元中的一个温度传感器监控伺服电机的末级,如图3-5-19所示。

在执行器中安装有一个电机位置传感器以及一个转向横拉杆位置传感器。这些传感器的信号由HSR控制单元进行分析。HSR控制单元通过主动转向控制(AL)控制单元与FleXRay连接,如图3-5-20所示。

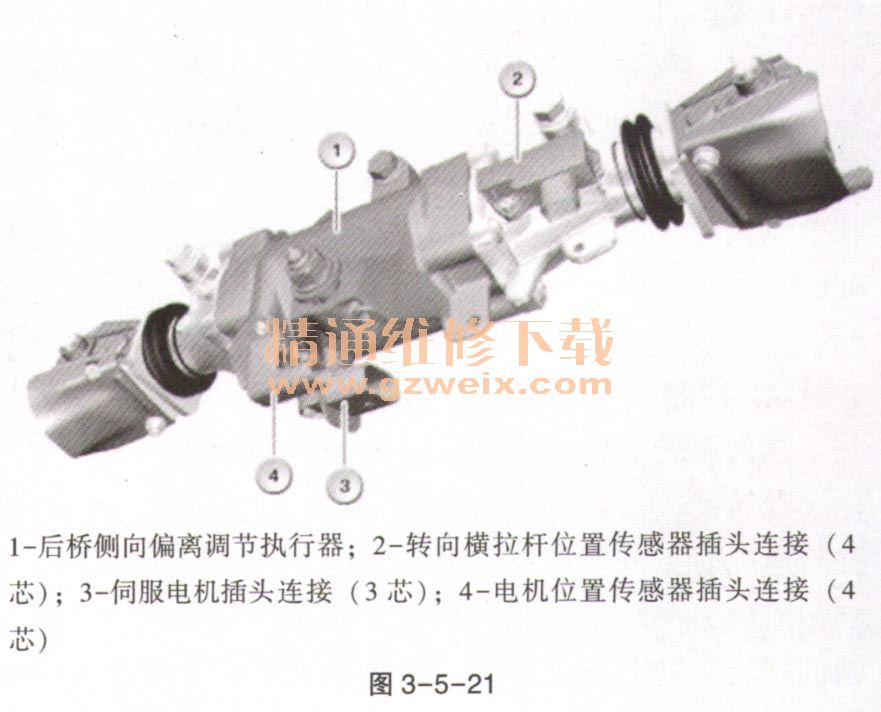

(4)后桥侧向偏离调节执行器。在执行器中安装有下列部件:伺服电机、电机位置传感器、转向横拉杆位置传感器,如图3-5-21所示。

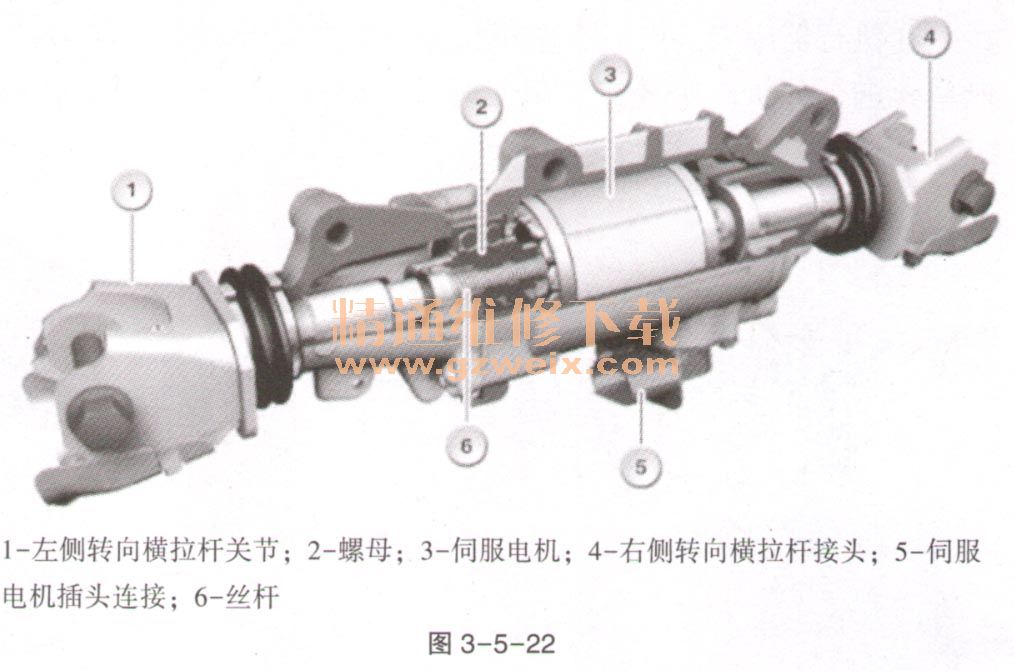

①伺服电机。电动机械式作动器由一个伺服电机组成,该电机通过一个螺杆传动装置移动两根转向横拉杆。转向横拉杆与随动转向臂连接。作动器的最大提升运动设计为8mm,可在车轮上引起一个最大3°的转角。后轮转向系的螺杆传动装置采用自锁结构。发生系统故障后,车辆的行驶性能就像没有后轮转向系一样。伺服电机是一种无刷三相交流电机。叠加传动装置上的伺服电机通过三相(导线)供电(U、V%W)。在短路时,伺服电机可在外力作用下继续转动(没有伺服电机锁)。后果是驾驶员可能感觉到最大45°的方向盘倾斜状态,如图3-5-22所示。

②电机位置传感器。电机位置传感器由一个磁阻元件和一个永久磁铁组成。永久磁铁位于伺服电机转子轴的正面上。磁阻元件测量水平和垂直方向上的磁

场方向。电机位置传感器的测量范围为180°。电机位置传感器提供2个电压信号。旋转360°会出现2个信

号顺序。根据两个电压信号计算出马达位置。HSR控制单元统计旋转半圈的次数,并在关闭点火开关时

存储。

③转向横拉杆位置传感器。转向横拉杆位置传感器是一个无接触位置传感器(PLCD—永磁铁线性无接触位移测量)。转向横拉杆位置传感器主要由一个软磁性材料制成的专用铁芯组成。在这个铁芯的整个长度上缠绕着一个线圈(初级线圈)。在两端,铁芯各有一个短的分析线圈。一个靠近传感器的永久磁铁会导致局部磁饱和。因此可以确定位置。

(5) ICM控制单元。新内容:在ICM控制单元中,安装了一些原来被单独布置在DSC传感器内的传感器。利用这些传感器,ICM控制单元可计算出一些对于车辆的动态行驶状态至关重要的量:纵向加速度和纵向上的车辆倾斜、横向加速度和横向上的车辆倾斜、偏航角速度。

ICM控制单元有标准型和高级版木。高级版本的区别在于:更大的微控制器(是计算一体化主动转向控制和自适应巡航控制系统的调节量所需的);冗余横向加速度和偏转率传感器(一体化主动转向控制的安全要求),如图3-5-23所示。

ICM控制单元布置在车辆重心附近的变速箱传动轴盖板上。

(6)系统功能。

①一体化主动转向控制的系统网络。图3-5-24显示了一体化主动转向控制的系统网络。

提示:强制连接主动转向控制和后桥侧向偏离调节,后桥侧向偏离调节不能作为单独的特种装备SA订购。

②分布式功能。一体式底盘管理系统(ICM)是上级控制单元,在里面计算一体化主动转向控制的标准值。ICM根据当前行驶状态和驾驶员转向角计算出可变转向器传动比和偏航角速率控制的标准值。在确定这些值的优先级后,ICM为AL和HSR控制单元各提供一个计算出的标准值。这是一个在前轮和后轮上调整的标准角度。两个控制单元接收标准值,并控制执行器正确地实现标准值。两个控制单元因此在执行器的控制单元之外。控制单元连接在FleXRay上。同时,FleXRay通过AL控制单元连接到HSR控制单元。

③伺服转向助力系统。标准型转向系和一体化主动转向控制都有一个伺服转向助力系统。这种与速度有关的转向助力系统通过转向器上的伺服转向助力系统阀门实现。ICM控制单元始终控制伺服转向助力系统阀门。因此在ICM控制单元中也包含伺服转向助力系统功能的逻辑电路。ICM控制单元同样控制ECO阀门。借助这个阀门可以电动调整转向辅助泵的体积流量。

④行驶稳定。如果车辆在例如转向时将要出现过度转向,偏航角速率控制会校正前轮上的转向角。车辆从而变得稳定(表现在舒适性上)。因此主动转向控制在这种行驶状况下有助于动态稳定控制系统(DSC)只有当转向系提供的稳定性不够时,才由DSC进入千预。在不同摩擦系数的路面上制动时,如果使用传统系统,驾驶员必须反转向。对于这种情况,主动转向控制可以完成该主动转向干预,从而使车辆稳定。与纯粹的ABS控制相比,通过主动转向控制和偏航力矩补偿可以缩短制动距离。

⑤雪地防滑链识别(仅BMW认可的雪地防滑链)。激活的转向系统可以有客户决定是否可以开关。在一体化主动转向控制中,在后桥位置已安装的雪地防滑链必须放弃后轮激活的转向干预。在装上雪地防滑链后,后轮转向系退出工作,从而在任何情况下都能够保证车轮自由。如果使用雪地防滑链,则必须通过iDriive在设置菜单中设置“雪地防滑链已安装”。在超过带雪地防滑链的允许最高车速(约65km/h)时,尽管调整了“雪地防滑链已安装”,后轮转向系仍将重新激活。

雪地防滑链识别在HSR控制单元中计算。雪地防滑链识别使用2套程序。在不超过25km/h的情况下,使用高度传感器的信号(左前和左后)。在不超过50km/h的情况下,使用车轮转速传感器的信号(左前和左后)。根据信号形状(链节滚动时的样板)确定雪地防滑链的存在。HSR控制单元总是将单独的信号与整个的标准相连接。为了进行故障防护,可以追溯到右前方的传感器信号和右后方的传感器信号。

雪地防滑链识别按如下方式激活:总线端K1. 15接通,行驶速度大于4~6km/h。雪地防滑链识别激活,但不计算:行驶速度大于约65km/h;在规定的时间后未识别到雪地防滑链,存在一条关于雪地防滑链识别的检查控制信息,如图3-5-25所示。

(7)售后服务提示。安装新的ICM控制单元以后必须通过诊断系统进行试运行。这时,将(根据车辆装备情况)执行下列步骤:整合在ICM中的传感器匹配;高度传感器匹配;一体化主动转向控制的初始化设置。

诊断提示:注意服务功能。

通过诊断系统,一体化主动转向控制有以下服务功能可供使用:HSR功能检查(偏转测试);HSR电机位置传感器试运行;

后桥底盘测量,路径:服务功能一底盘一后桥侧向偏离调节。主动转向控制试运转、校准,路径:服务功能。底盘、主动转向控制。