汽车制动系统的功用是:按照需要使汽车减速或在最短距离内停车;下坡行驶时限制车速;使汽车可靠地停放在原地,保持不动。

现代汽车上制动系统一般有行车制动装置和驻车制动装置。行车制动装置是用于使行驶中的车辆减速或停车,制动器安装在车轮上,通常由驾驶人用脚操纵;驻车制动装置用于停驶的汽车驻留原地,通常由驾驶人用手操纵。其中行车制动系统分为盘式制动器和鼓式制动器两种形式。

7.1常规制动系统的维护

7.1.1前轮制动器的拆装与检查

前轮制动器的分解图如图7-1所示。

(1)前轮制动器的拆卸

①松开车轮螺栓螺母(拧紧力矩为110N·m)。

②松开制动钳壳体的紧固螺栓(拧紧力矩为70N·m),前轮制动器即可与车轮轴承分离。

③拧松制动器罩的螺栓,制动器罩即可从转向节体上取下。

④松开制动软管接头。

(2)制动摩擦片的拆装

①制动摩擦片的拆卸

a.拆卸上、下定位螺栓,如图7-2所示,用手卸下上、下定位弹簧。

b.取下制动钳壳体,如图7-3所示。

c.取下制动器底板上的制动摩擦片。

d.把制动钳活塞压回制动钳壳体内,如图7-4所示。活塞回位前,先抽出制动液储液罐中的制动液,否则会引起制动液外溢,损坏表面漆膜。制动液有毒,排放制动液时,只能使用专用容器存放。

②制动摩擦片的安装。安装顺序与拆卸顺序基本相反。

a.装入新的摩擦片。安装制动钳壳体,用70N·m的力矩紧固定位螺栓。

b.安装上、下定位弹簧,如图7-5所示。

c.安装后,停车时用力将制动器踏板踩到底数次,以使制动摩擦片正确就位。

(3)制动钳的分解

制动钳的分解如图7-6所示。

制动钳分解如上述拆卸摩擦片顺序相同,但要注意活塞应用压缩空气从缸体内压出,且在活塞对面垫上木片,以防活塞面受损坏。

在安装前,活塞上应涂一层制动轮缸润滑剂。在安装制动盘前,先用螺栓把制动摩擦片固定在制动器罩上。

(4)前轮制动器的检查

①检查制动摩擦片厚度。前制动器外侧摩擦片,可通过轮盘上的检视孔目测检查。内摩擦片,利用反光镜进行目测检查。摩擦片磨损极限值为7mm(包括底板),如果小于规定值,就应更换摩擦片。

②检查制动盘厚度。制动盘厚度为a=20mm(图7-7),磨损极限值为17. 8mm。制动盘摩擦片表面上的圆跳动量为0. 06mm,如果检查结果不符合规定,应更换新件。

7.1.2后轮制动器的拆装与检查

后轮制动器的分解图如图7-8所示。

(1)制动鼓和制动蹄的拆装与检查

①制动鼓和制动蹄的拆卸:

a.拧松车轮螺栓螺母(拧紧力矩为110N·m),取下车轮。

b.用专用工具卸下轮毂盖,如图7-9所示。

c取下开口销,旋下后车轮轴承上的六角螺母,取出止推垫圈。

d.用螺丝刀通过制动鼓螺孔向上拨动楔形块,如图7-10所示,使制动蹄与制动鼓放松。

e.用鲤鱼钳拆下压簧座圈。用手从下面的支架上提起制动蹄,取出下回位弹簧。

f.取下制动杆上的驻车制动拉索。用鲤鱼钳取下楔形件的下回位弹簧和上回位弹簧。

g.卸下制动蹄,如图7-11所示。

h.把带压力杆的制动蹄卡紧在台虎钳上,拆下定位弹簧,取下制动蹄,如图7-12所示。

i.如有必要,拆下制动轮缸并解体,如图7-13所示。

②制动鼓和制动蹄的安装

a.装上回位弹簧,将制动蹄装在压力杆上,如图7-14所示。

b.装上楔形件,凸块朝制动器底板。

c.将带有传动臂的制动蹄装在压力杆上,如图7-15所示

d.装入上回位弹簧;在传动臂上套上驻车制动拉索。

e.把制动蹄装在车轮制动轮缸的活塞外槽上。

f.装入下回位弹簧,并把制动蹄提起,装到下面的支座上。

g.装楔形件的回位弹簧。装压簧和弹簧座圈。

h.装上制动鼓及后轮轴承,然后调整轮毂轴承的间隙。

i.用力踩一下脚制动器,使后车轮制动蹄片正确就位,摩擦片与制动毂的间隙得到自动调整。

(2)制动蹄摩擦片的更换

制动蹄摩擦片使用15000km后,出现损坏或磨损到极限时,应及时更换。可以连同制动蹄一起更换。

如果仅更换制动蹄摩擦片,应先去掉制动蹄摩擦片上的旧铆钉及孔中的毛刺。铆接新摩擦片时,应从中间向两端铆接。更换新制动蹄摩擦片时,应使用相同质量的摩擦片。

(3)后制动器的检查

①检查后制动蹄摩擦片厚度。利用制动器底板上的观察孔检查制动蹄摩擦片厚度和拖滞情况,如图7-16所示。摩擦片厚度为5. 0mm,磨损极限值为2. 5mm(不包括底板)。

②后制动鼓的检查。更换新摩擦片时,应检查后制动鼓尺寸,制动鼓内径为200mm,磨损极限值为201mm。摩擦表面径向圆跳动量为0. 05mm,车轮端面圆跳动量为0. 20mm。如果超过规定值时,应更换新件。

7.1.3驻车制动器的调整

驻车制动装置主要由驻车制动杆、驻车制动器操作拉杆、制动拉索及后轮制动器中的驻车制动拉杆等组成,如图7-17所示,它作用于后轮,主要是在坡路或平路上停车时使用或在紧迫情况下作紧急制动。

驻车制动器的调整方法如下。

①松开驻车制动操纵杆。

②用力踩一下制动踏板,把驻车制动操纵杆拉紧两齿。

③旋紧图7-18中箭头所示调整螺母,直到用手不能旋转两个被制动的后车轮为止。

④松开驻车制动操纵杆,两后车轮能旋转自如即为调整合适。

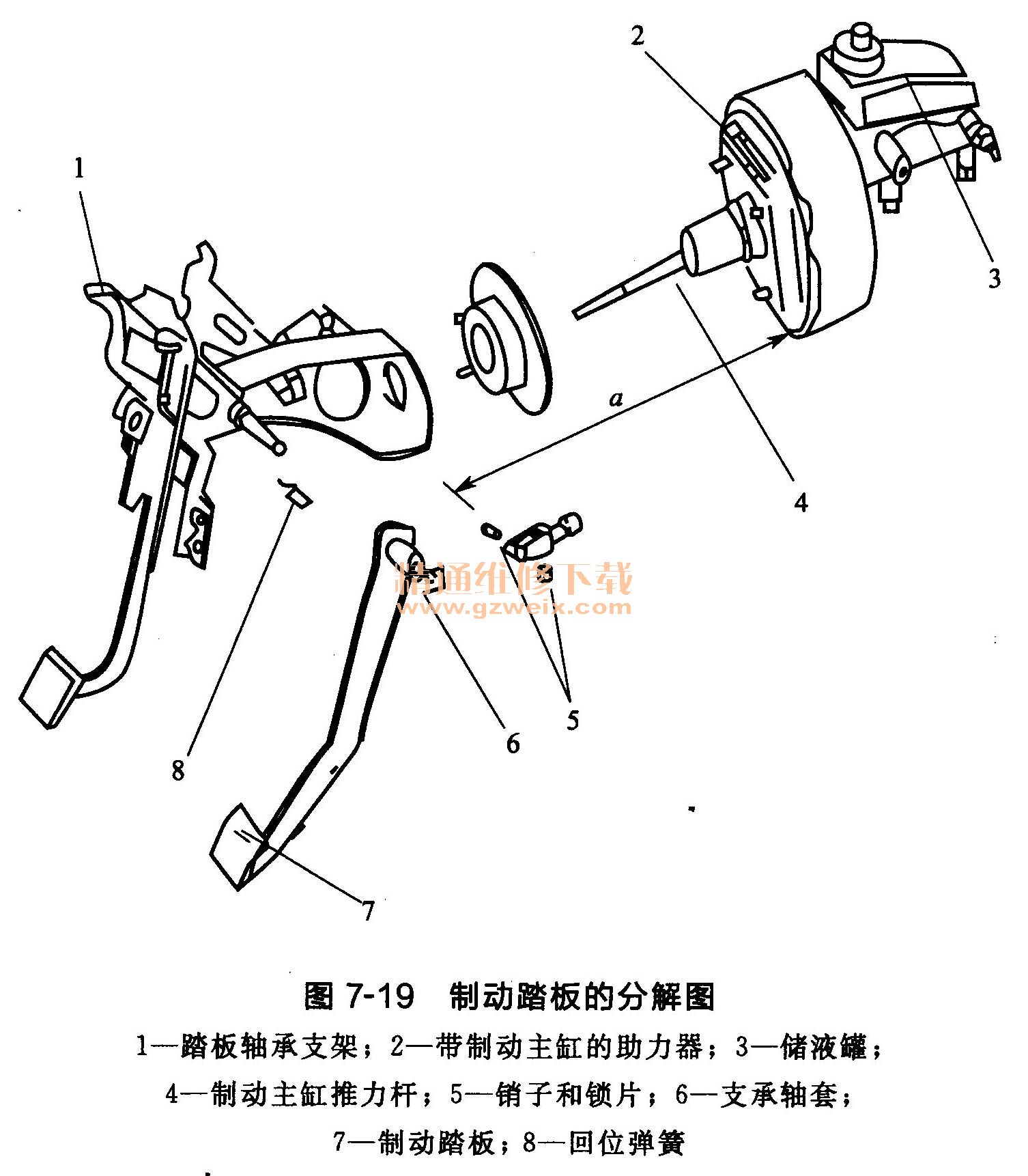

7.1.4制动器踏板的拆卸与调整

制动踏板的分解图如图7-19所示。

(1)制动踏板和制动助力器的拆卸

①用鲤鱼钳拆下回位弹簧。

②拆下锁片,取下制动踏板。必要时将制动踏板夹在台虎钳上,用冲子顶出支承套。

③拆下推力杆上的销子和锁片,拆下制动助力器推力杆上的叉头,使制动主缸助力器与制动踏板分离。

④松开踏板支承架上的紧固螺母,向下旋出支承架。

(2)制动踏板的调整

①制动踏板自由行程的调整。检查制动踏板自由行程时,用手轻轻压下踏板,直到手感明显变重时,测出这段行程量,其值应不大于45mm。如果不符合规定,可松开制动主缸助力器推力杆上的螺母,通过旋动叉头来调整推力杆长度,从而调整制动踏板自由行程,且保证踏板有效行程为135mm,总行程不小于180mm。图7-20所示为制动踏板的行程调整,注意制动踏板的行程大小应不受附加的地毯厚度的影响。

②调整制动推力杆。如果更换新的制动主缸助力器总成,那么必须调整制动推力杆,旋动制动主缸助力器推力杆上的叉头,使叉头调整尺寸达到220mm。紧固防松螺母,再装上主缸的安装罩壳,螺母拧紧力矩为20N·m。注意:所有的固定位置,在安装前都要涂上白色的固体润滑剂。

7.1.5制动主缸和真空助力器的拆装与检查

制动主缸和真空助力器的分解图如图7-21所示。

(1)制动主缸和助力器的拆卸

①松开主缸安装罩壳在支架上的紧固螺母(拧紧力矩为15N·m)。

②松开安装罩壳上的紧固螺母(拧紧力矩为20N·m).

③松开制动主缸与助力器连接的两只紧固螺母(拧紧力矩为20N·m),使主缸和助力器分离。

④拧松真空橡胶管的卡箍和管接头,取下真空管。

制动主缸不能再拆散,也就是说制动主缸不需要修理。制动主缸虽由不同厂商供货,但可以相互通用。

(2)制动助力器的检查

①发动机熄火后,用力踩动制动器踏板若干次,这样可消除助力器中残留的真空度。

②用适中的力踩动制动器踏板,使它停留在制动位置上,然后启动发动机,进气管中重新产生真空度,如果助力器性能良好,则制动踏板有下降趋势,表明助力器起作用。

③如果更换整个制动助力器总成,应将发动机上进气歧管残留的真空度排空。

(3)助力器单向阀的检查

助力器单向阀安装在真空软管内,单向阀失效将造成制动踏板沉重。其工作性能可用压缩空气进行检查,按阀体上的箭头方向压缩空气应能通过,反向则不通。也可用嘴吸法检验其单向通过性。单向阀密封不良时,应更换。

7.1.6制动液韵更换和制动系统放气

(1)制动液的更换

更换制动液时,应使用车辆生产厂家规定的制动液。每隔两年应更换一次制动液,如果不到两年,但汽车行驶已超过50000km时,也应更换制动液。

制动液有毒性和强腐蚀性,不可与漆膜接触。制动液具有吸湿性,即它能吸收周围空气中的水分,因此要将它要存放在密封的容器里。

制动液储液罐位于发动机罩内制动主缸上方,制动液罐表面刻有“Max”和“Min”的标记,应注意检查液面高度。正常工作时,液面应始终保持在“Max”和“Min”标记之间,汽车制动蹄摩擦片磨损而自动调节,引起制动液面略有下降是完全正常的。若短时间内出现制动液面显著下降或低于“Min”标记,则可能是制动系统有渗漏故障,应立即检查,故障排除后方可使用。桑塔纳2000系列轿车配有制动液面过低报警信号灯,一旦储液罐内液面过低,自动报警,提醒驾驶员注意。

(2)制动系统放气

制动系统放气时,应按规定顺序打开放气螺栓,如图7-22所示,然后排出制动钳和车轮制动轮缸中的气体,用专用排液瓶盛放排出的制动液。

制动系统放气顺序如下:右后车轮制动轮缸→左后车轮制动轮缸→右前制动钳→左前制动钳。

①将一根软管一端接到放气螺钉上,一头插入排液瓶,如图7-23所示。

②一人用力迅速踩下并缓慢放松制动踏板,如此反复数次后,踩下制动踏板,并保持一定高度使之不动。

③另一人拧松放气螺钉,管路中空气随制动液顺着胶管排出制动系统,排出空气后再将放气螺钉拧紧。

④重复上述步骤多次,直至容器中制动液里无气泡为止。

⑤观察储液罐制动液面高度,必要时添加制动液。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] 下一页