2.3汽缸体总成的维护

2.3.1汽缸体总体结构

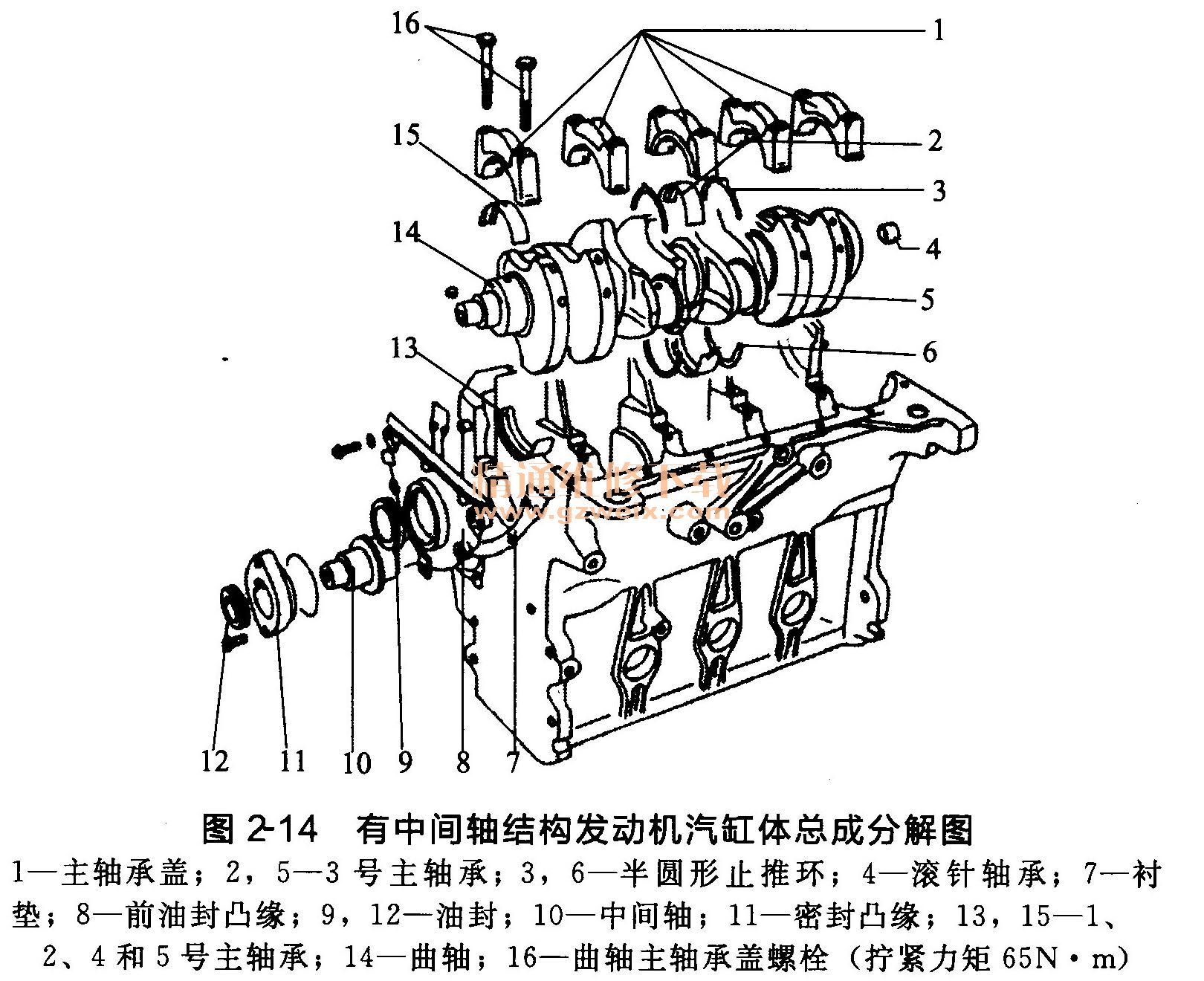

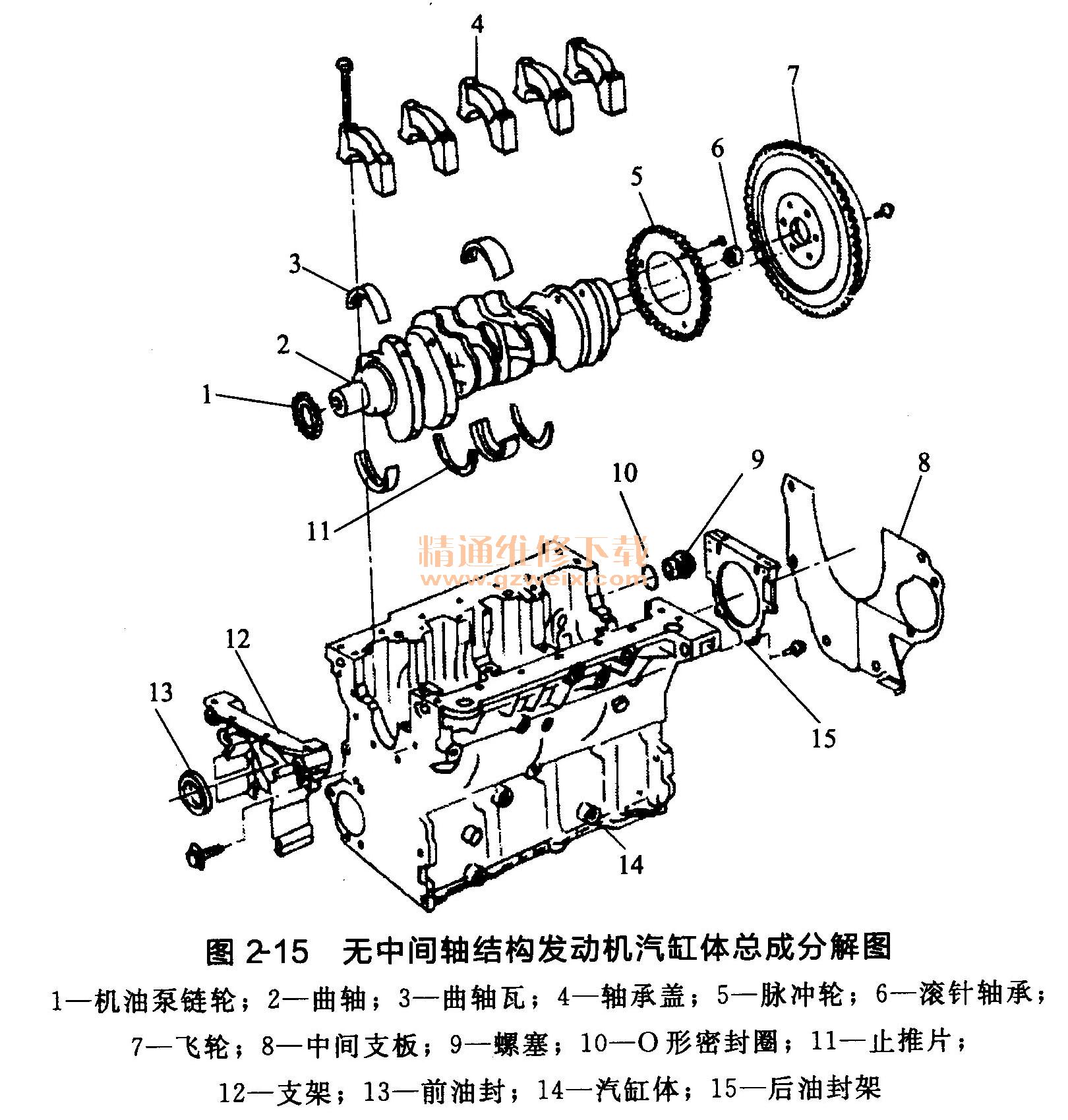

有中间轴结构的发动机汽缸体总成分解图如图2-14所示,无中间轴结构发动机汽缸体总成分解图如图2-15所示。

2.3.2活塞连杆组的拆装

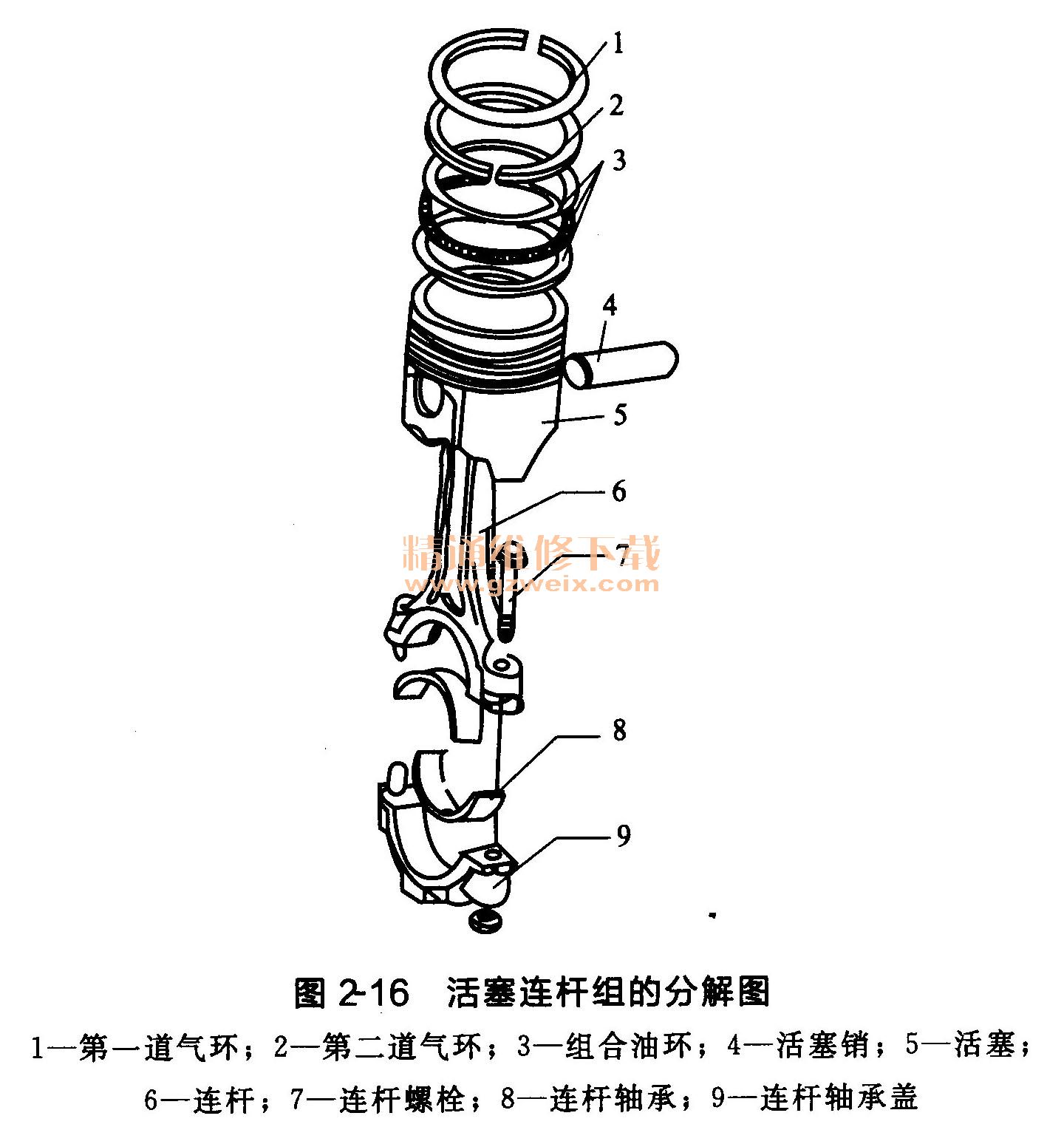

活塞连杆组的分解图如图2-16所示。活塞连杆组的拆装可按该图所示进行,但应注意以下几点。

①对活塞做标记时,应从发动机前端向后打上汽缸号,并打上指向发动机前端的箭头。

②拆卸连杆和连杆轴承盖时,应打上所属汽缸号。安装连杆时,浇铸的标记须朝曲轴带轮方向(发动机前方)。

③连杆螺母为M8Xl,拧紧连杆螺母时,应在接触面涂机油,用30N·m的力矩拧紧,接着再转动180°。

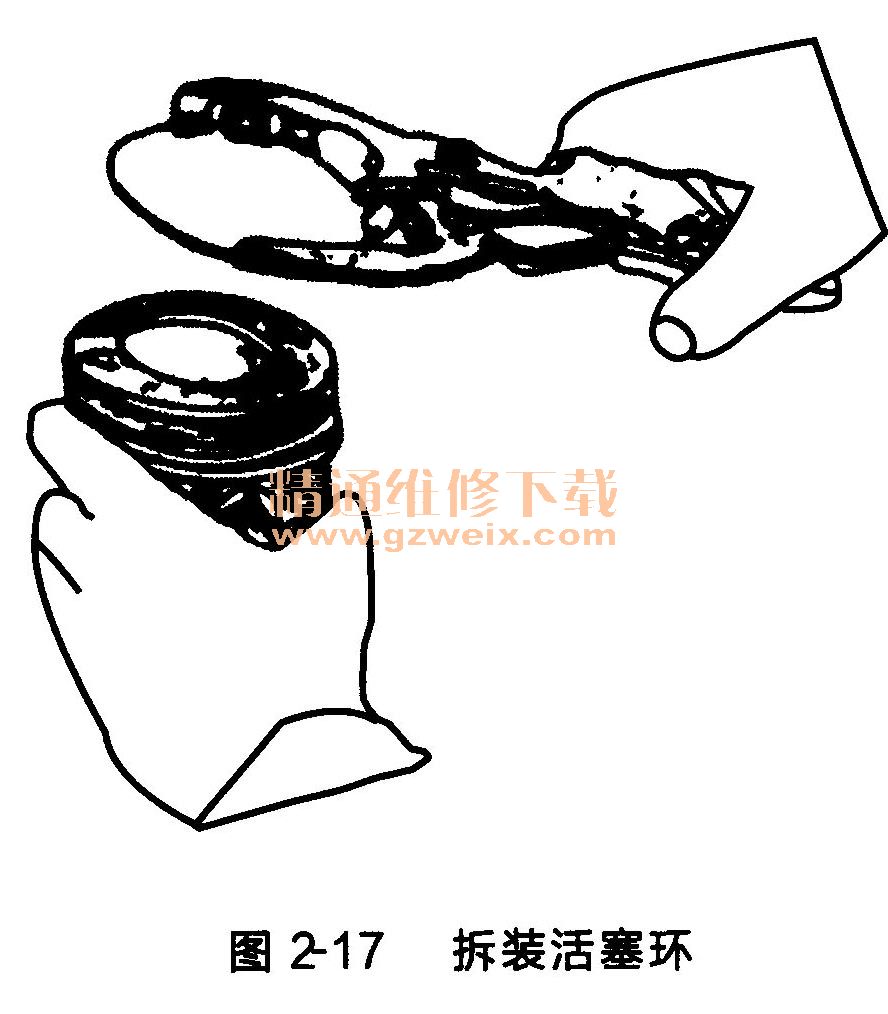

④拆装活塞环时应使用专用工具,如图2-17所示。安装活塞环时,应使活塞环开口错开120°,有“TOP”记号的一面朝活塞顶部。

⑤拆装活塞销时,应将活塞加热至60 ℃,用拇指仅需较小的力就应能将涂有机油的活塞销压入活塞销座孔中,如图2-18所示。而且在垂直状态时,活塞销不能在自重作用下从销座孔中自行滑出,用手晃动活塞销时应无间隙感,这表明活塞销与销座孔配合适宜。拆装活塞销卡簧时需用专用工具。

2.3.3曲轴飞轮组的拆装

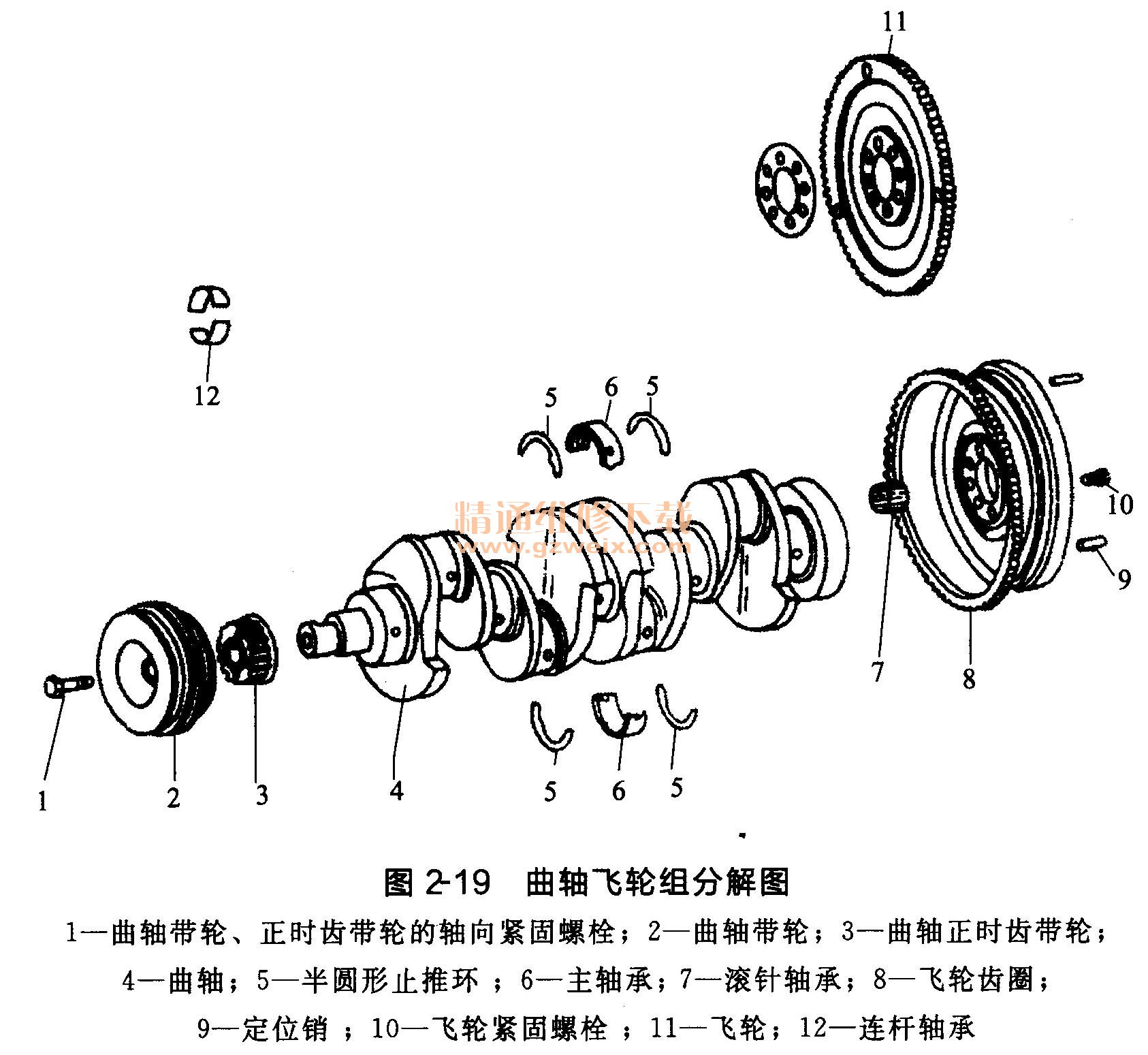

(1)曲轴飞轮组的拆装

发动机曲轴飞轮组的拆装可参见图2-19进行,具体操作过程中应注意以下问题。

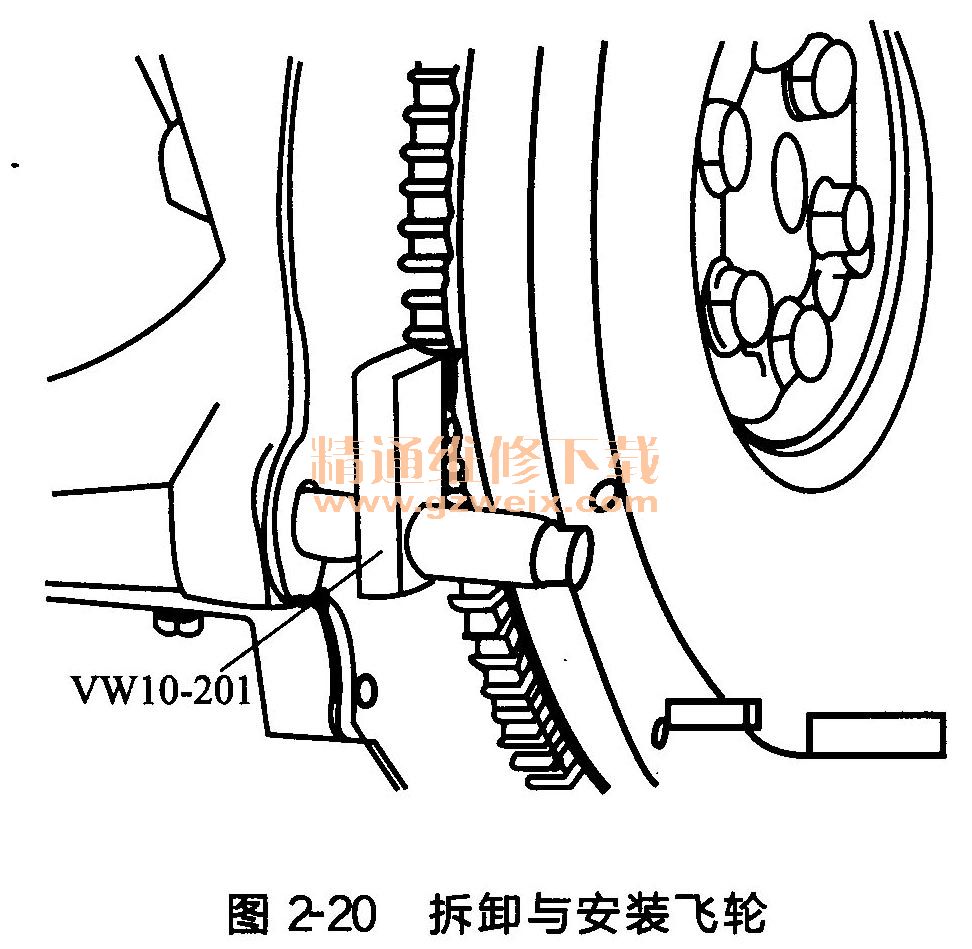

①飞轮拆卸时,使用专用工具10-201卡住飞轮齿圈,拧下飞轮紧固螺栓,从曲轴上拆下飞轮,如图2-20所示。

②拆卸飞轮内孔中滚针轴承时,应使用专用工具。轴承标记必须打印在朝外一面。

安装滚针轴承时,滚针轴承有字的一面向外,安装好后应清晰可见。安装时应使用专用工具。安装好后,滚针轴承外端面与飞轮安装孔外端面的距离为1. 5mm。

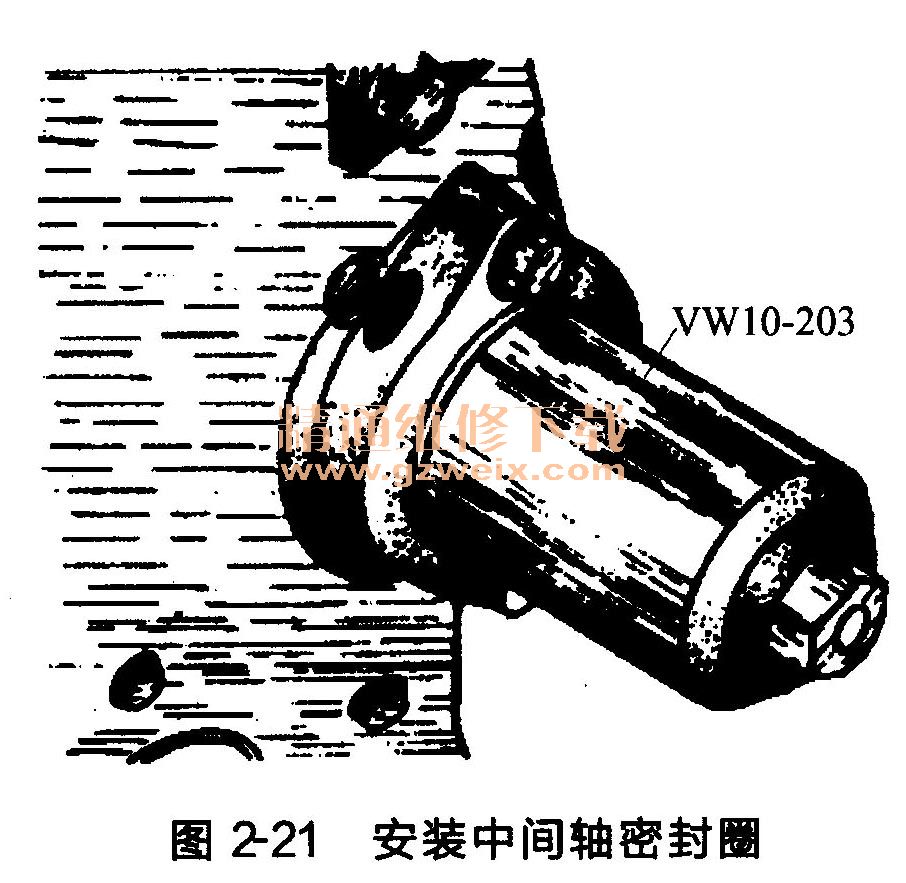

③用专用工具VW10-203安装中间轴密封圈,如图2-21所示。

④飞轮与曲轴凸缘有6个不对称布置的紧固螺栓,其拧紧力矩为75N·m。安装飞轮时,螺栓上应涂D6防松胶。

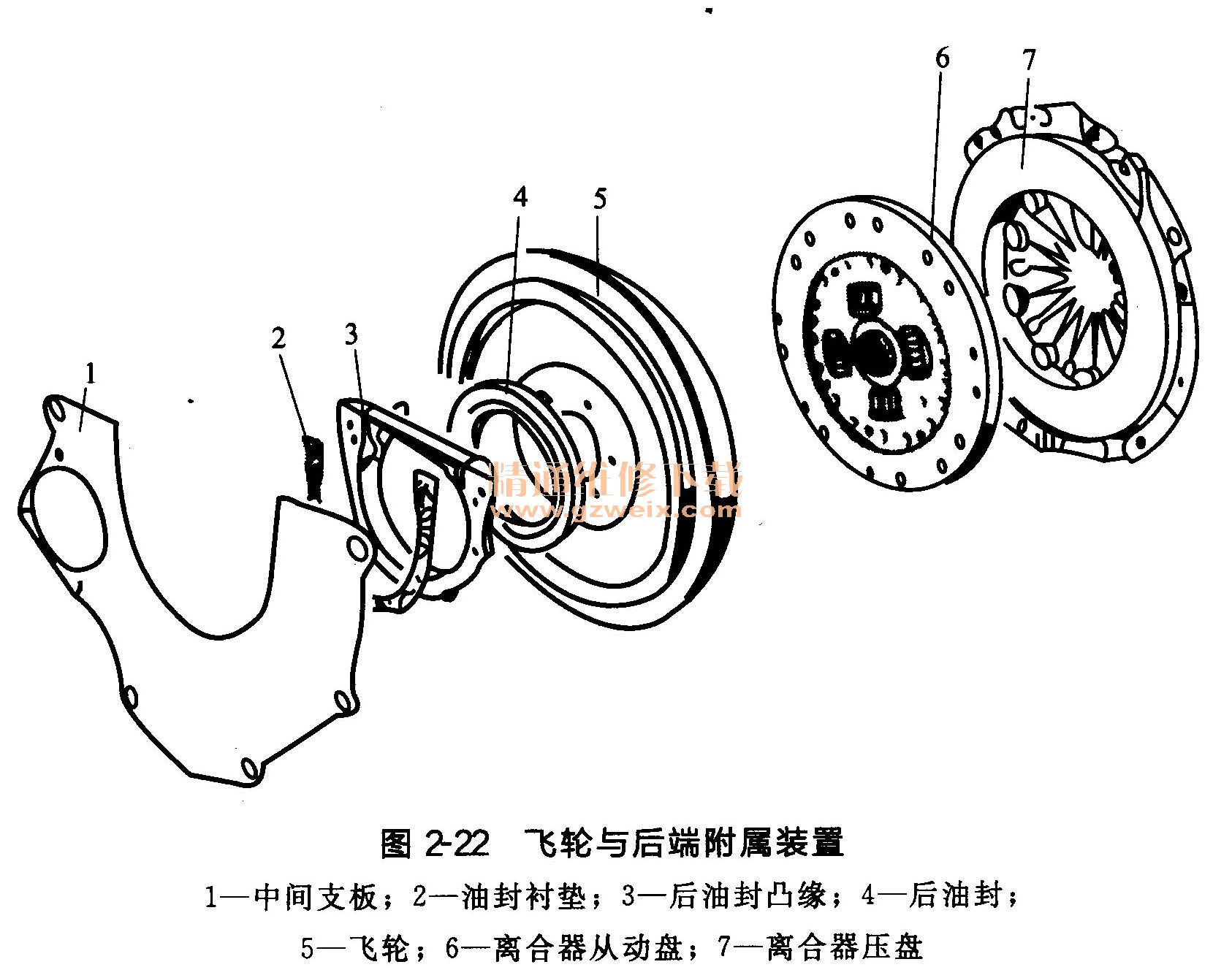

⑤曲轴后端飞轮与附属装置的拆卸顺序如图2-22所示。

(2)曲轴后油封的更换

①拆下变速器,再拆下飞轮和压盘。

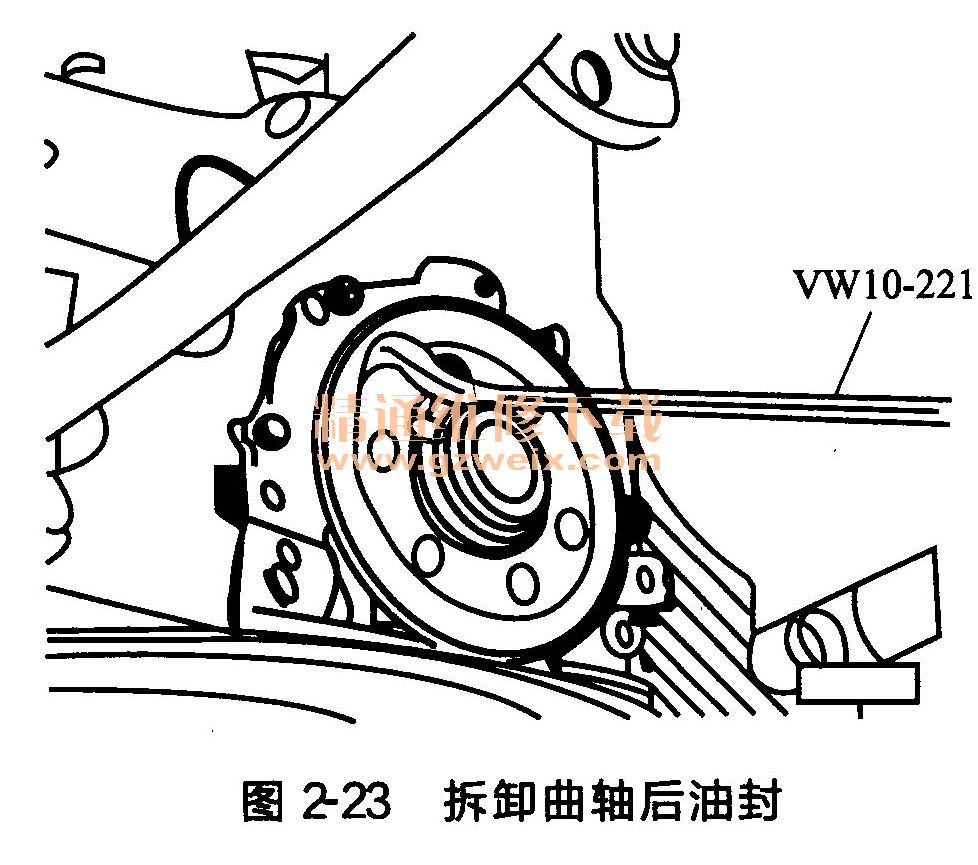

②用专用工具10-221拆下曲轴后油封,如图2-23所示发动机的维护

③安装油封时,在其外圈和唇边涂一层薄油,使用专用工具VW2003/2A装上油封,并用专用工具VW2003/1将油封压到底。

(3)更换曲轴前油封

①拆下V带,再拆下正时齿带轮。

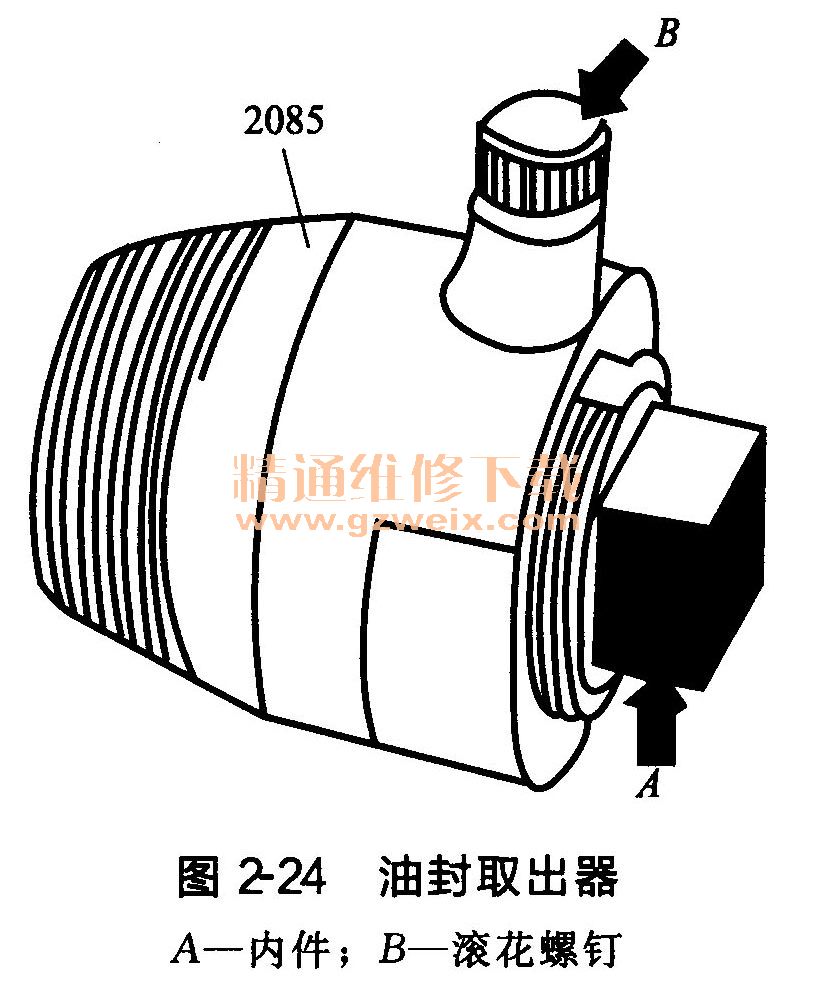

②将油封取出器2085内件(图2-24中箭头A所示)从外件中旋出2圈(约2mm),并用滚花螺钉(图2-24中箭头B所示)锁紧。

③旋出汽缸螺栓,将油封取出器2085旋进曲轴,拆出油封。

④安装曲轴前油封时在曲轴颈上套上导套,在油封外圈和唇边涂一薄层机油。

⑤经导套推入压套,用压套和汽缸螺栓将油封压入到底。

2. 4润滑系统的维护

2.4.1润滑系统的总体构造

润滑系统的作用是对发动机所有运动部件进行润滑,减少零件的摩擦和磨损,流动的机油不仅可以清除摩擦表面的磨屑等杂质,而且还可以冷却摩擦表面。汽缸壁与活塞环上的油膜还能提高汽缸的密封性。此外,机油还可以防止零件生锈。

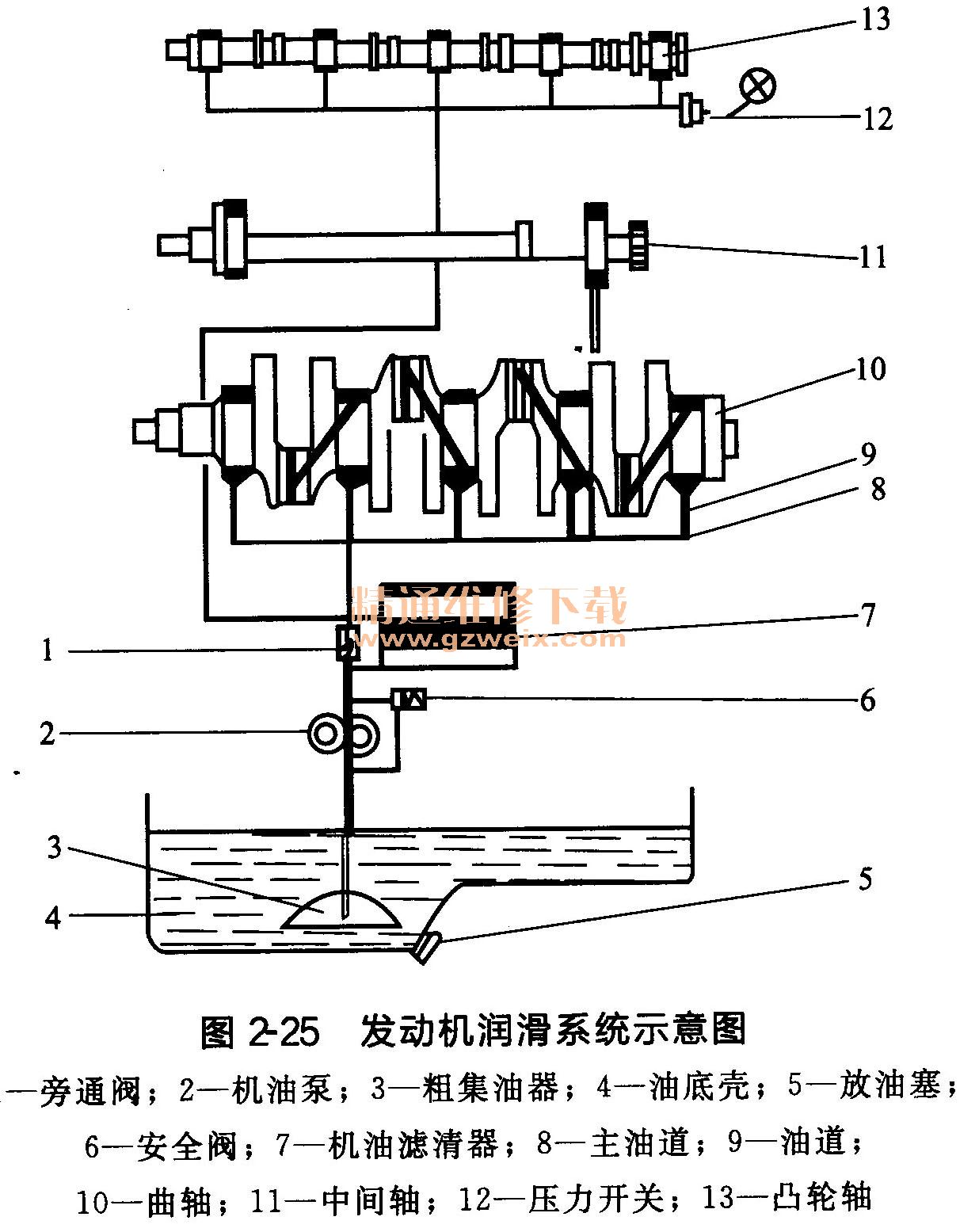

无论采用何种型号的发动机,其润滑系统都是压力润滑与飞溅润滑相结合的复合润滑系统。典型润滑系统如图2-25所示。

油底壳内的润滑油经粗集滤器滤掉大的机械杂质后,被机油泵压入机油滤清器后分三路送出。第1路经主油道后分为两支:一支送入曲轴主轴承分油道,润滑主轴承,经曲轴内油道滑润连杆大端轴承,再经连杆内油道润滑连杆小端轴承后回到油底壳;另一支则进入中间轴的轴承(若有中间轴)后流回油底壳。第2路从主油道进入凸轮轴的轴承后再润滑气门机构,然后流回油底壳。第3路,在主油道油压太高或流量太大的情况下,润滑油冲开安全阀,分流回油底壳。

机油滤清器上没有旁通阀,启动压力为0. 18MPa。当机油滤清器堵塞,润滑油通过压力开关短路进入主油道,防止发动机运动副因缺润滑油而烧坏。

2.4.2润滑系统的维护

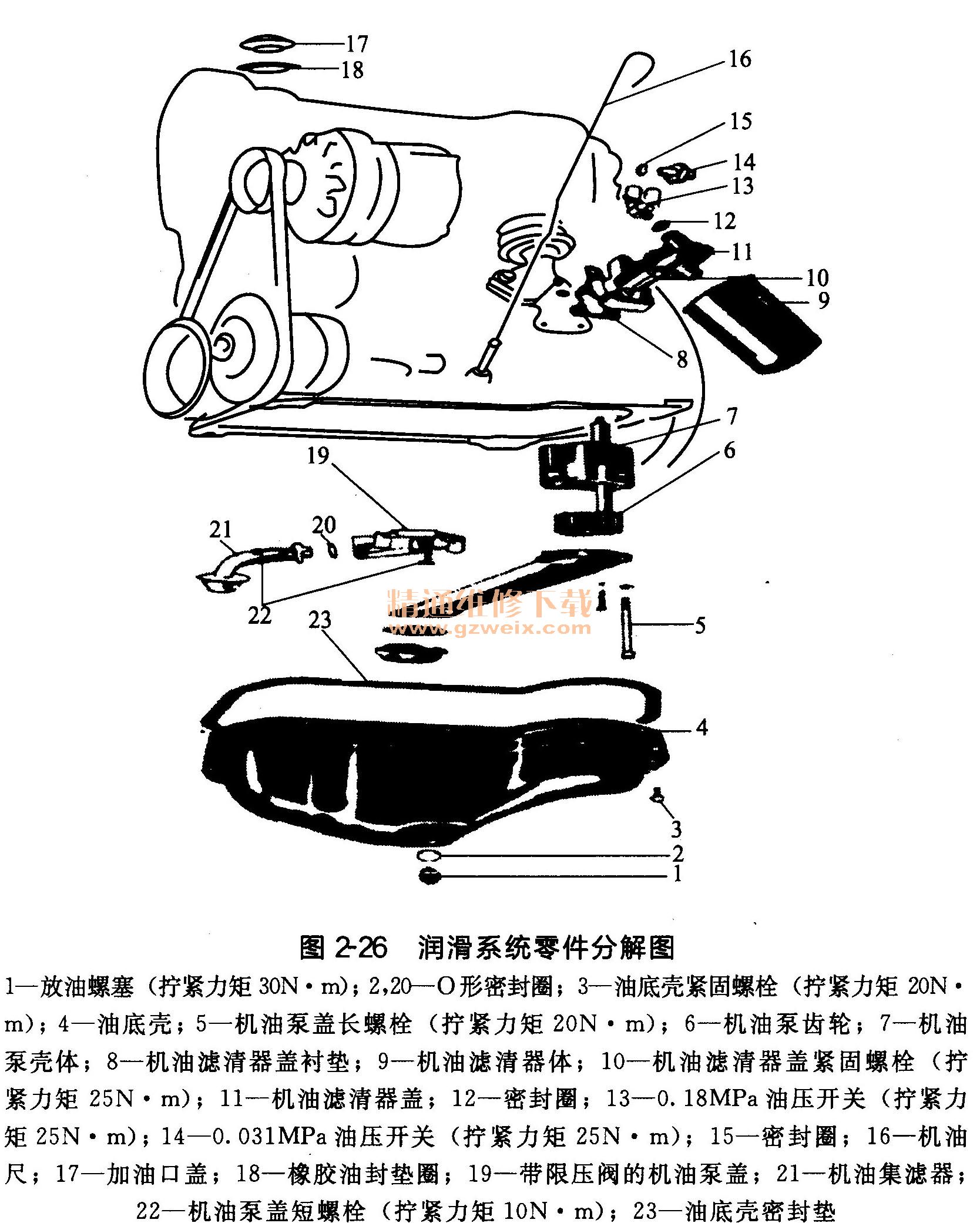

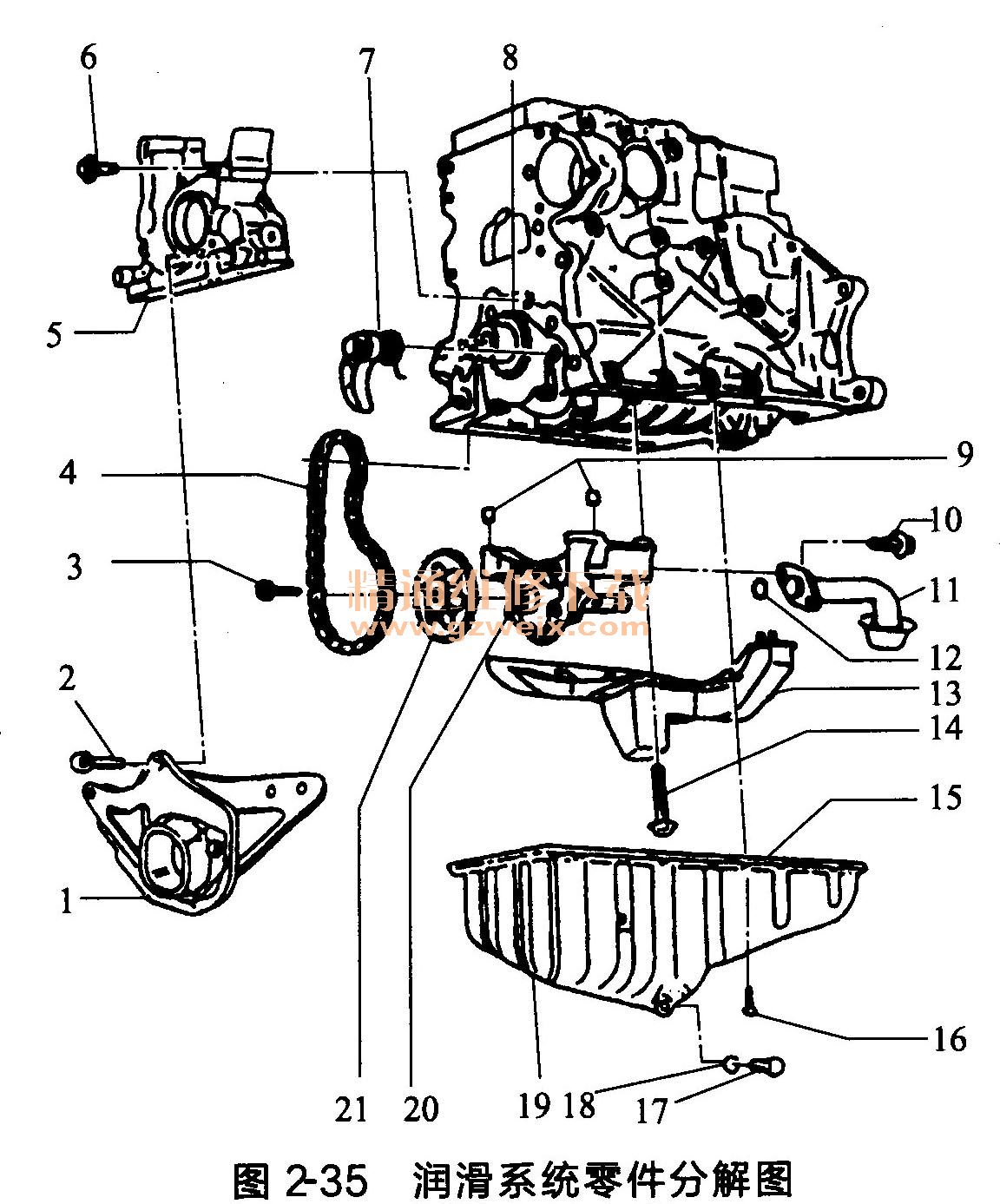

发动机润滑系统零件分解图如图2-26所示。

(1)机油泵的拆卸

有些发动机的机油泵为齿轮泵(如桑塔纳轿车AFE型发动机),它由中间轴上的螺旋齿轮驱动,安装在汽缸体底平面第3缸附近设计的平台上。泵的出口直接向上通向汽缸体润滑油道,进入安装在汽缸体侧面的机油滤清器支架内。机油泵的进口与粗集滤器相连。

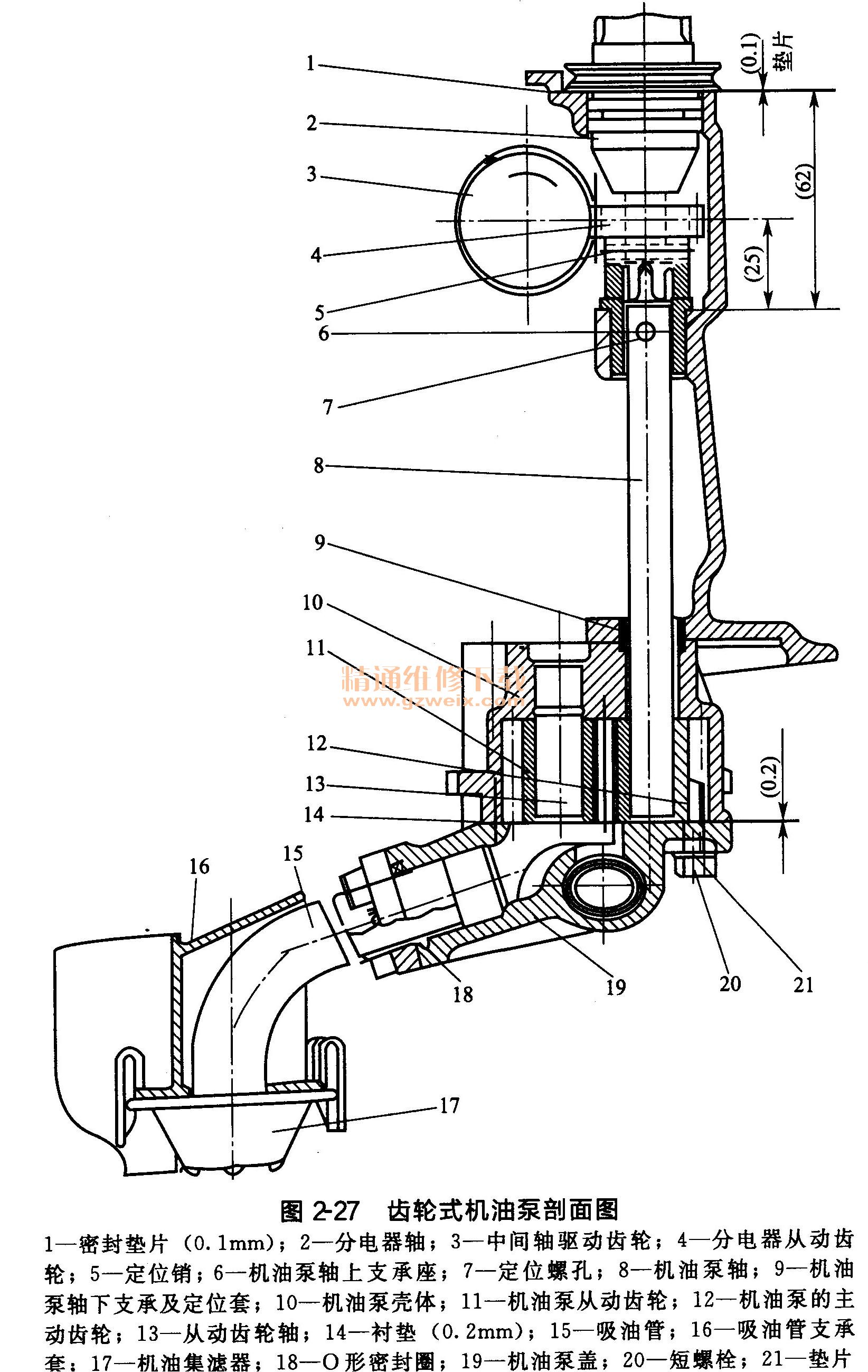

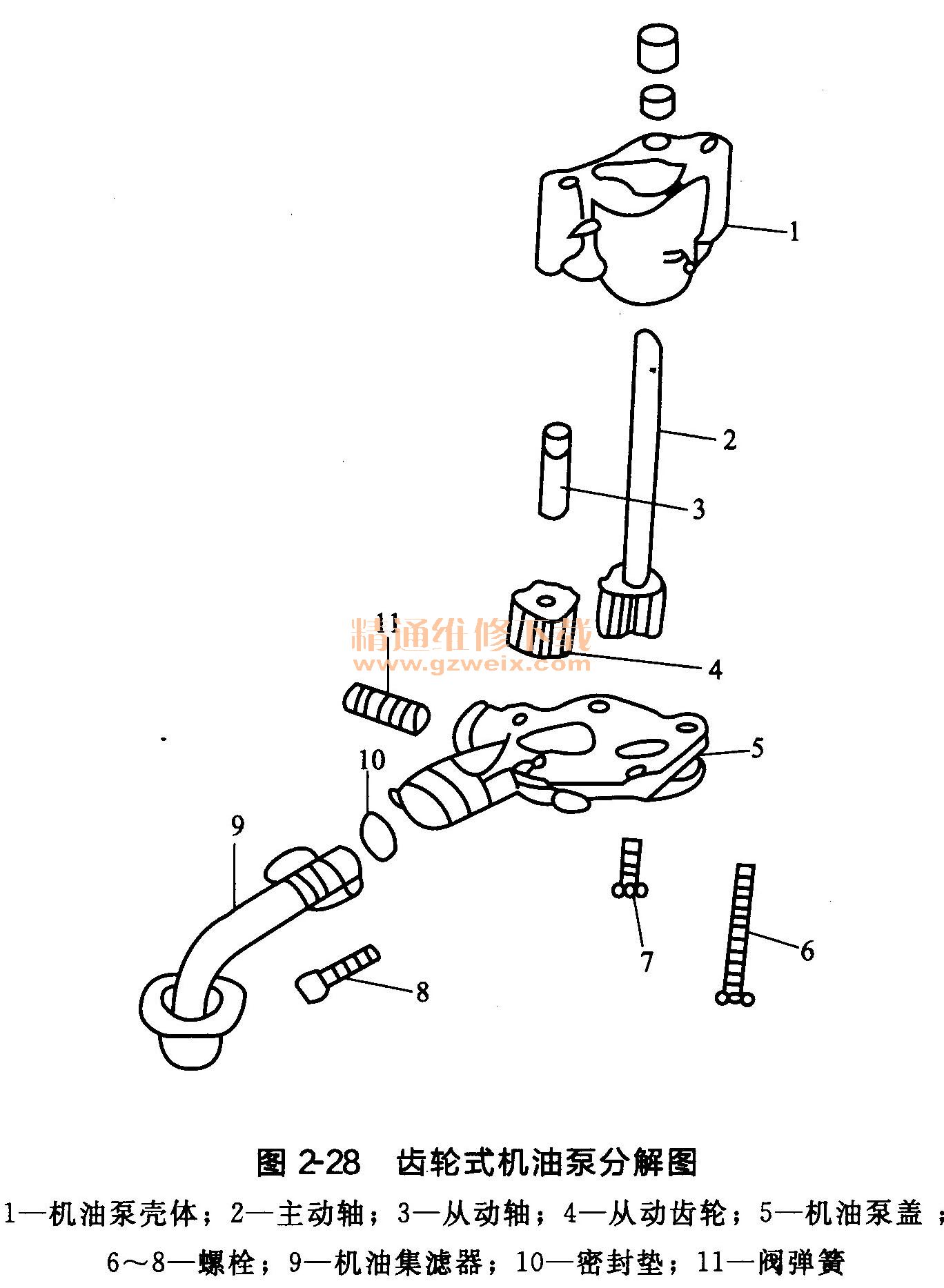

齿轮式机油泵的结构与分解图如图2-27和图2-28所示。低压压力开关报警压力为30kPa;发动机转速为2150r/min时报警压力为0. 18MPa。

①旋松分电器轴向限位卡板的紧固螺栓,拆下卡板。

②拔出分电器总成。

③旋松并拆下两个机油泵壳与发动机机体的连接长紧固螺栓,将机油泵及吸油部件一起拆下。

④拧松并拆下吸油管组紧固螺栓,拆下吸油管组,检查并清洗滤网。

⑤旋松并取下机油泵盖短螺栓,取下机油泵盖组,检查泵盖上限压阀(旁通阀)。观察泵、盖接合面的磨损情况。

⑥分解主、从动齿轮,再分解齿轮和齿轮轴。

(2)机油泵的检修

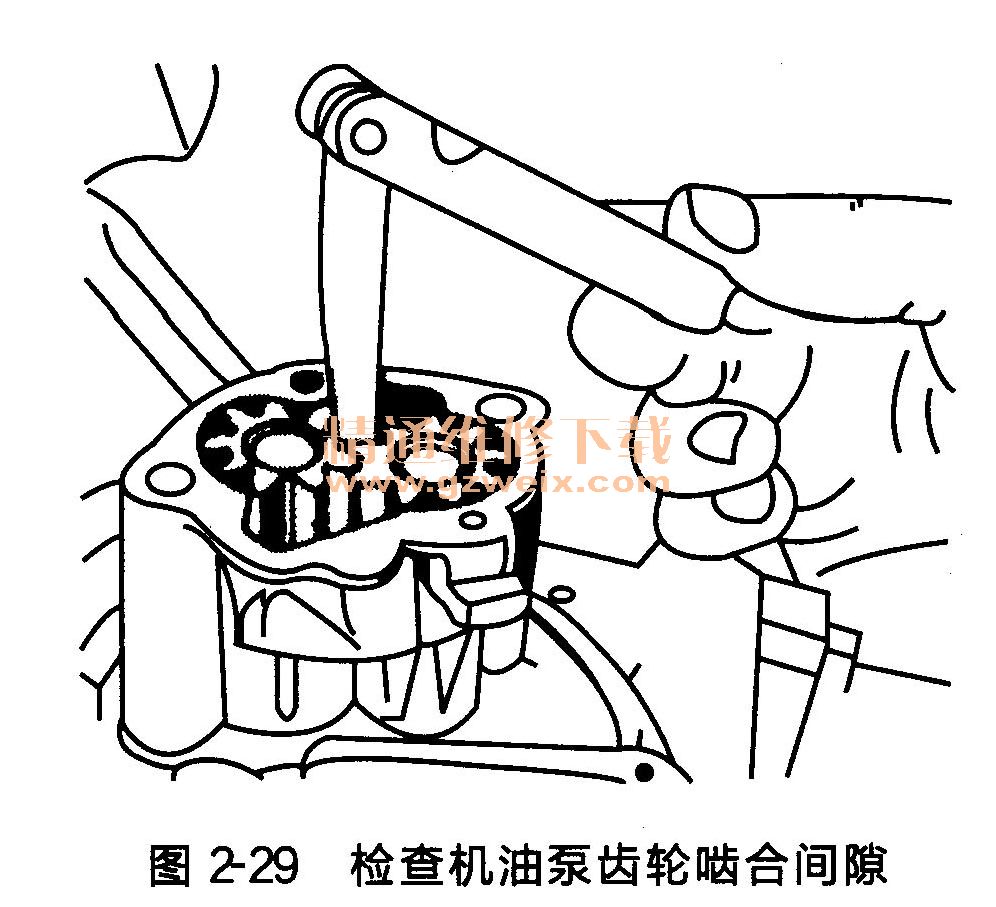

①检查齿轮啮合间隙。检查时,将机油泵盖拆下,用厚薄规在互成120°角的三个位置处测量机油泵主、从动齿轮的啮合间隙,如图2-29所示。新机油泵齿轮啮合间隙为0. 05mm,磨损极限值为0. 20mm。

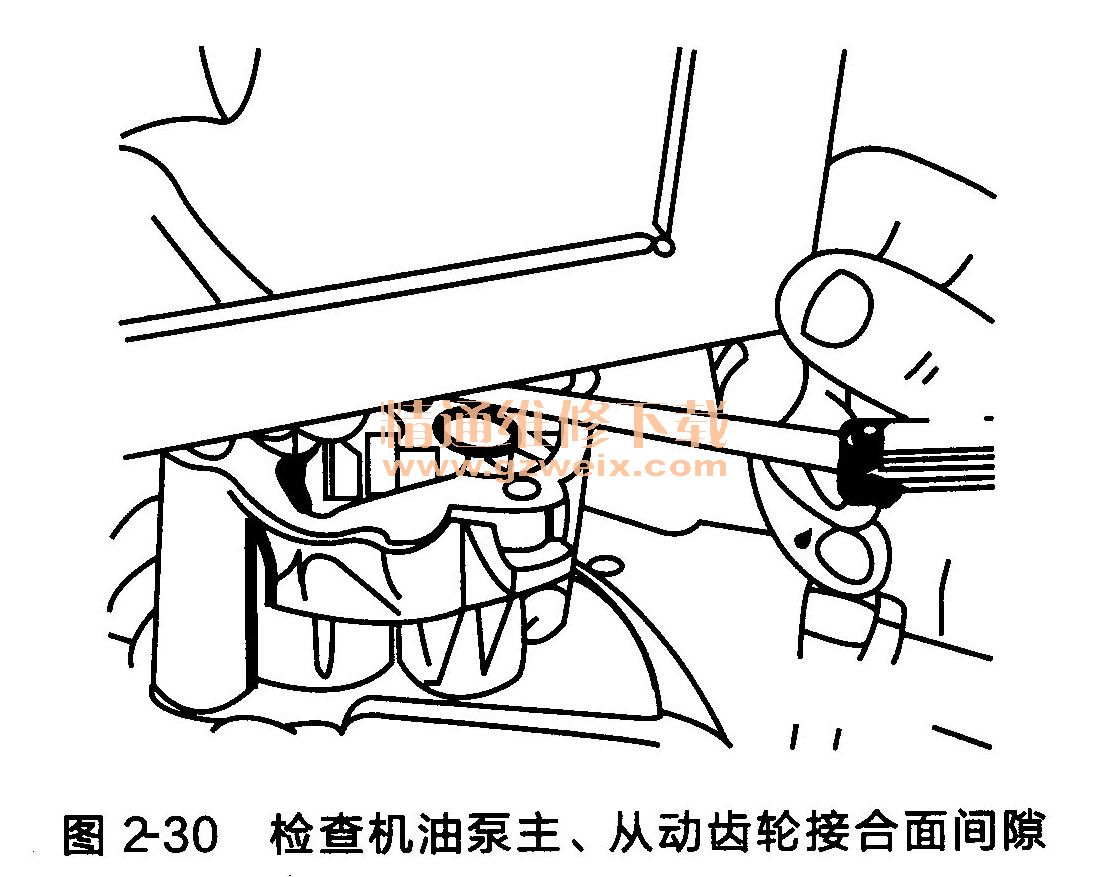

②检查机油泵主、从动齿轮与机油泵、盖接合面的间隙。检查机油泵主、从动齿轮接合面间隙的方法如图2-30所示,正常间隙应为0. 05mm,磨损极限值为0. 15mm。

③检查机油泵主动轴的弯曲度。将机油泵主动轴支承在V形架上,用百分表检查弯曲度。如果弯曲度超过0. 03mm,则应对其进行校正或更换。

④检查主动齿轮轴与机油泵壳配合间隙。主动齿轮轴与机油泵壳配合间隙应为0.03~0. 075mm,磨损极限值为0. 20mm。不符合要求时应对轴孔进行修复。

⑤检查机油泵盖。机油泵盖如有磨损、翘曲和凹陷超过0. 05mm,应以车、研磨等方法进行修复。

⑥检查限压阀。检查限压阀弹簧有无损伤、弹力是否减弱,必要时予以更换。检查限压阀配合是否良好、油道是否堵塞、滑动表面有无损伤,必要时更换限压阀。

(3)机油泵的安装与试验

机油泵的安装与拆卸顺序相反。但安装时应更换垫片,注意各螺栓的拧紧力矩。

机油泵装复后,用手转动机油泵齿轮,应转动自如,无卡阻现象。将机油灌入机油泵内,用拇指堵住油孔,转动泵轴应有油压出,并能感到有压力。

机油泵装车后,通过压力表观察润滑油压力。在发动机温度正常的情况下,怠速运转时,润滑油压力不应低于19. 4kPa;当发动机高速运转时,润滑油压力不应大于49. 0kPa。如不符合标准,应调整限压阀,可在限压阀弹簧的一端加减调整垫圈的厚度,使机油压力达到规定值。

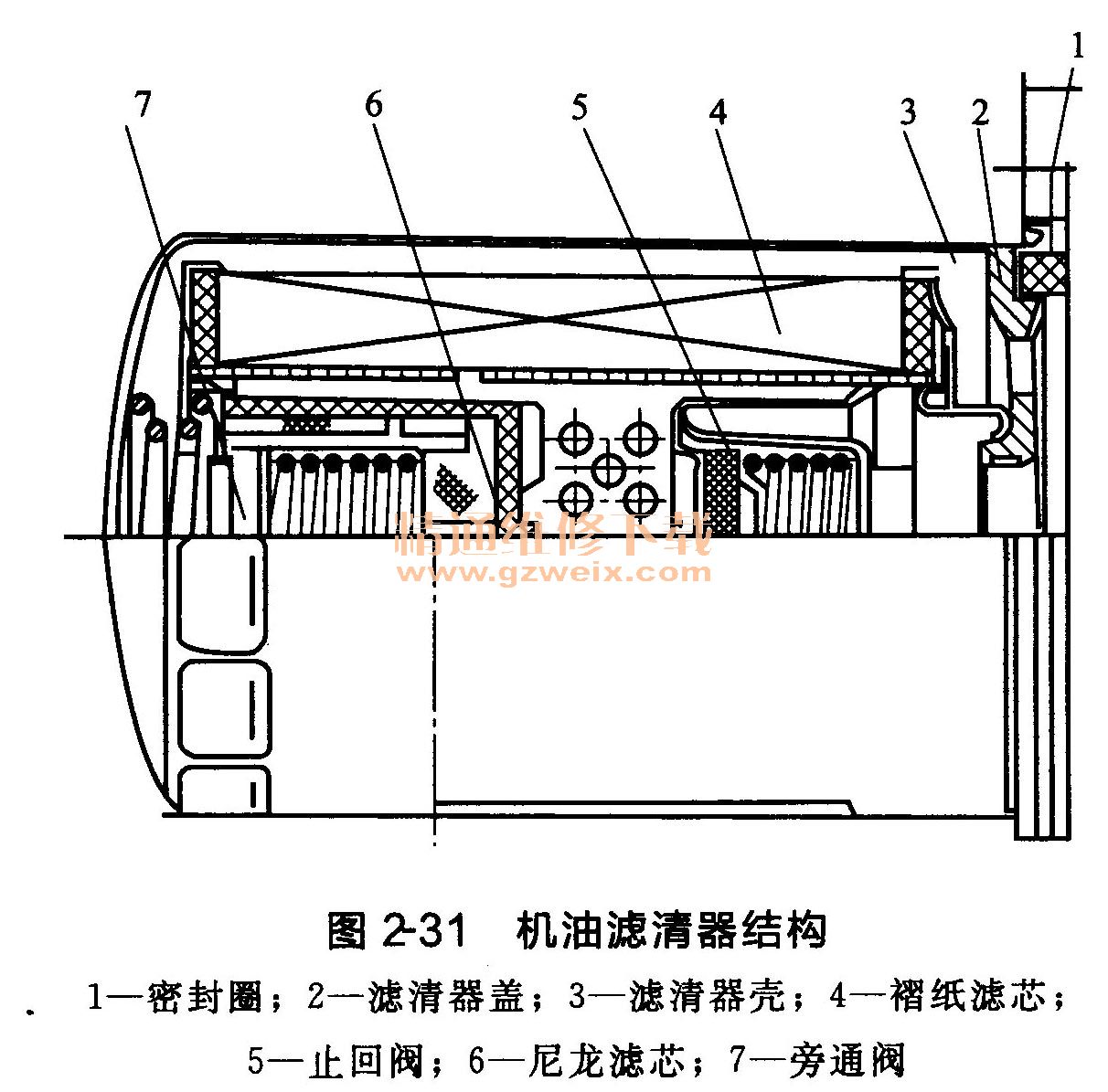

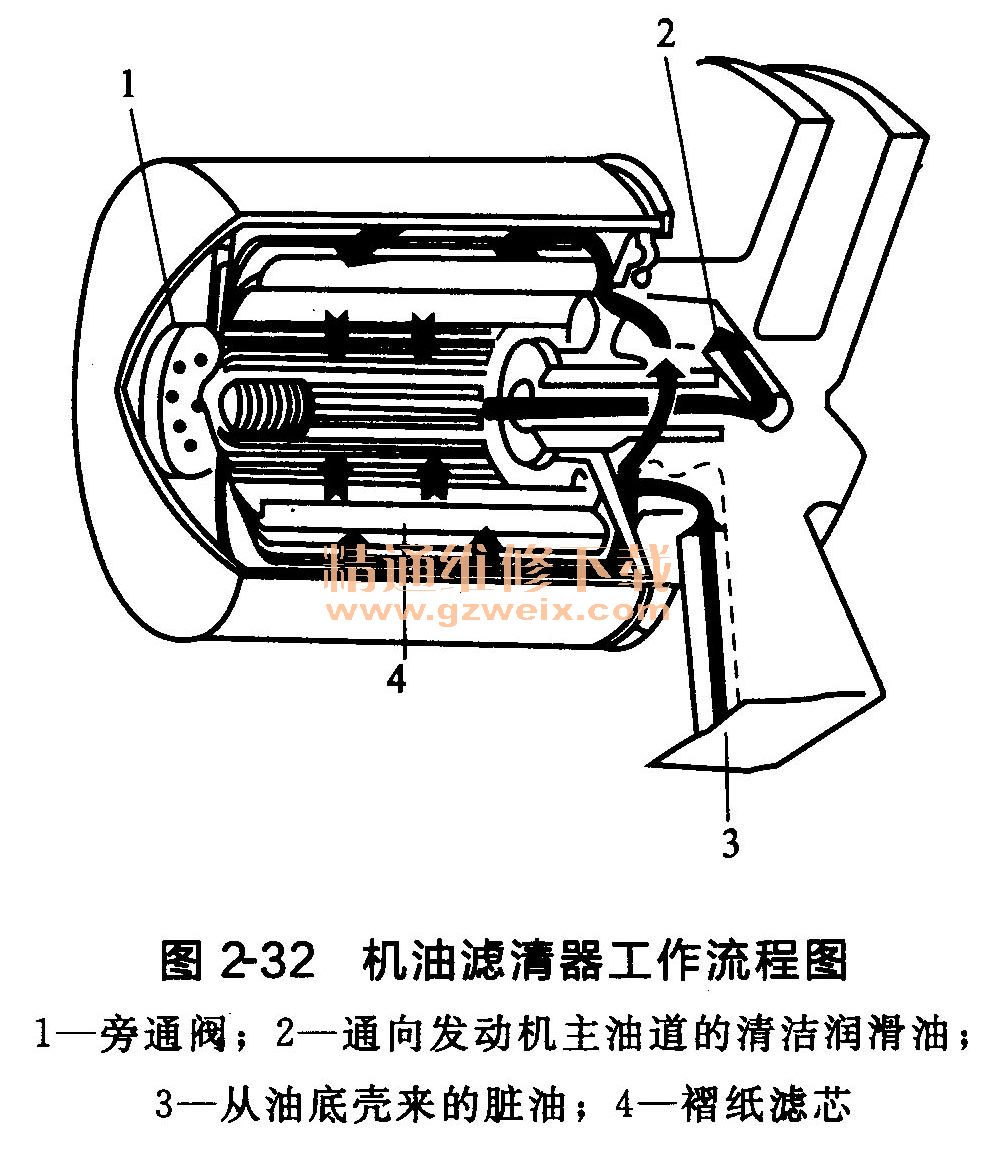

(4)机油滤清器的拆装

机油滤清器采用粗(褶纸滤芯)、细(尼龙滤芯)机油滤清器合为一体的过滤式滤清器,其结构如图2-31所示,工作流程如图2-32所示。

粗滤器能滤去直径为0. 05~0. 1mm的机械杂质,细滤器能滤去直径在0.001mm以上的机械杂质。

机油滤清器装有用吸附能力不同的棉花、毛绒、人造纤维等材料制成的褶纸滤芯和尼龙滤芯。两种滤芯串联布置。机油滤清器还装有旁通阀和止回阀,防止滤芯被堵或发动机停止工作时,润滑油道内缺油。

机油滤清器为整体式,更换时应将外壳与滤芯一起更换。机油滤清器的更换步骤如下。

①趁热放出发动机机油。

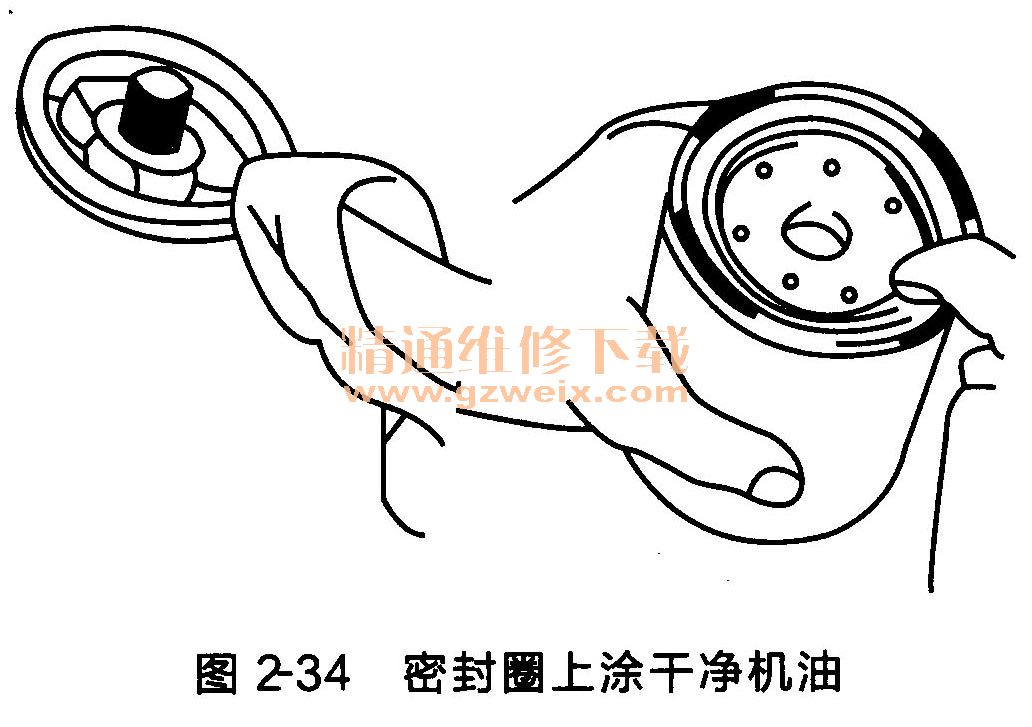

②用专用工具拆卸机油滤清器如图2-33所示。更换时,注意清洗滤清器安装表面。

③安装新滤清器时,应在密封圈上涂干净的机油,如图2-34所示。若不涂机油,安装时密封圈与接合面发生干摩擦,密封圈易翘曲和损坏,造成密封不良而漏油。

④用手轻轻拧进机油滤清器,直到感觉有阻力为止,再用专用工具拧3/4圈。

(5)说明

润滑系统的机油泵,除了有齿轮式机油泵外,还有转子式机油泵(如丰田威驰轿车5A-FE型发动机)。转子式机油泵的内齿一般为7齿,外齿为6齿,结构更为紧凑,体积小、重量轻、流量大。机油泵上有一个限压阀用来限制和油至的出油压力。

另外,采用无中间轴结构的发动机的机油泵一般直接由曲轴前端的链轮通过链条驱动,其驱动形式如图2-35所示。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] 下一页