三、电动涡旋式压缩机

目前国内大多数汽车空调系统采用的是由发动机直接带动的斜盘式、摇摆式等形式的压缩机,其制冷系数(COP)为1.3~1.6,空调系统的耗功会消耗很大一部分的电功率。为了提高电动汽车空调系统的能效比,通常采用新型高效的压缩机(如全封闭电动涡旋压缩机),它直接由电池提供的直流电源驱动。它可以根据车内温度及环境温度等传感器测得的温度,采用适当的控制算法,通过变频器来调节压缩机的转速,改变系统的制热/冷量,达到车内舒适性的要求。涡旋式压缩机比活塞式压缩机和滚动转子式适用于更宽的速度范围,在空调器或热泵中使用涡旋压缩机进行变频调节输气量是很有前途的,其结构如图30所示。

涡旋压缩机属于容积式,由静涡旋盘和动涡旋盘构成压缩工作气腔。涡旋压缩机具有如下特点。

①相邻两室的压差小,气体的泄漏量少。

②因为吸气、压缩、排气过程是同时连续进行的,压力上升速度较慢,所以转矩变化幅度小、振动小。

③没有余隙容积,故不存在引起输气系数下降的膨胀过程。

④无吸、排气阀,效率高,可靠性高,噪声低。

⑤因为采用气体支撑机构,所以允许带液压缩,一旦压缩腔内压力过高,可使动盘与静盘端面脱离,压力立即得到释放。

⑥机壳内腔为排气室,减少了吸气预热,提高了压缩机的输气系数。

⑦涡线体型线加工精度非常高,必须使用专用的精密加工设备。

⑧密封要求高,密封机构复杂。

对于涡旋压缩机,为了进行精密控制,要求流量可变。传统的定排量涡旋压缩机,流量仅能改变电驱动的压缩机转数,只有对压缩机进行电动化后,方可实现与排放容积可变型压缩机相同的高效率、静音性能优良等特点,而且可以实施精密控制。如果采用变排量的涡旋压缩机时,电动机的转速可以恒定,也可变频,采用变频控制压缩机可做得更小。

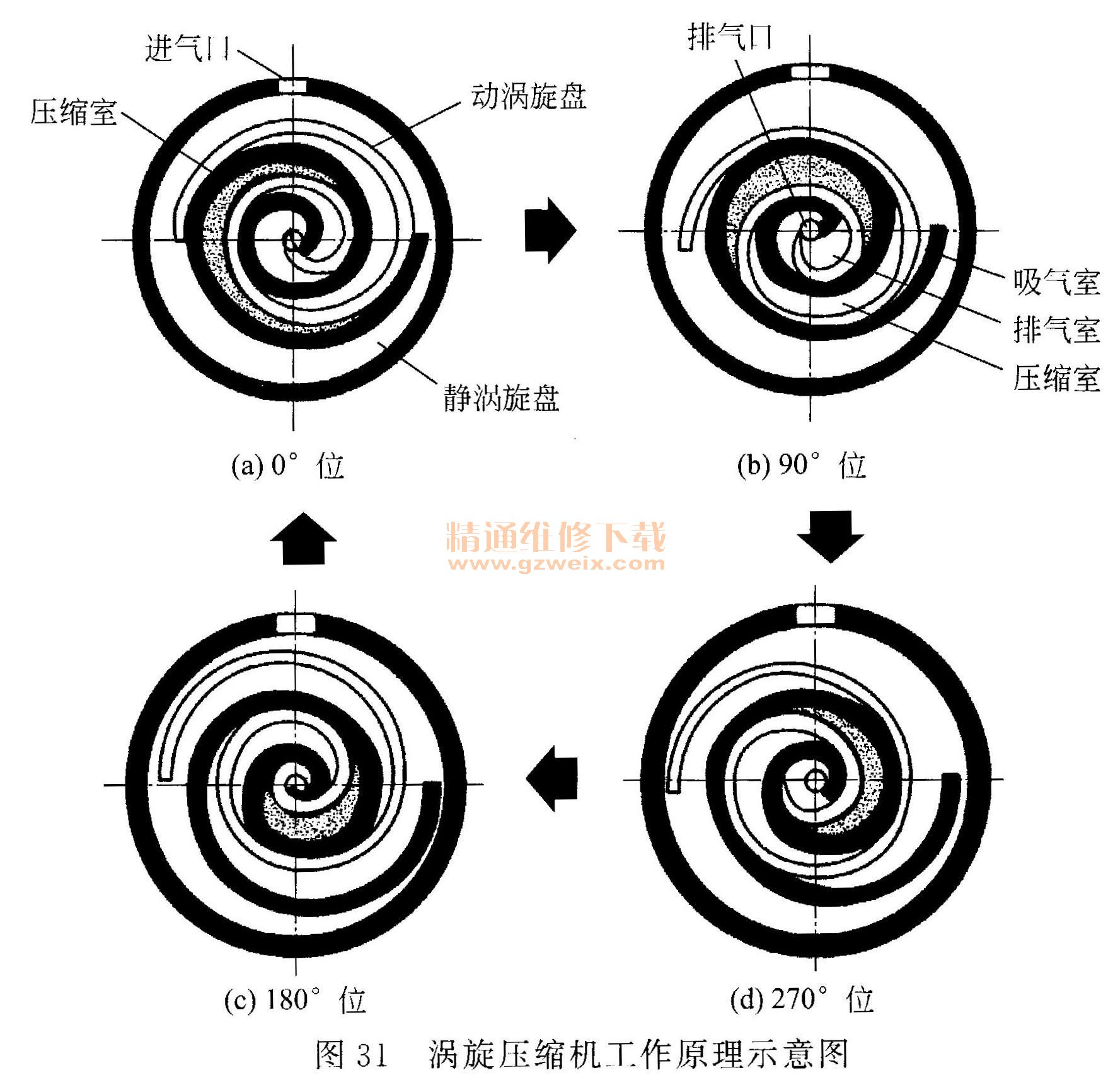

(1)涡旋压缩机的工作原理涡旋式压缩机是由动、静涡旋相互啮合而成,如图31所示。在吸气、压缩、排气工作过程中,静涡旋盘固定在机架上,动涡旋盘由偏心轴驱动,同时由防自动机构制约,围绕静涡旋盘基圆中心做小半径的平面转动,气体通过空气过滤芯进入静涡旋盘的外围,随着偏心轴旋转,气体在动静涡旋盘齿所组成的数对月牙形压缩腔内被逐步压缩,然后由静涡旋盘部位的轴向孔连续排出。

涡旋压缩机在主轴旋转一周的时间内,只有进气、压缩、排气三个工作过程是同时进行的,外侧空间与吸气口相通,始终处于吸气过程;内侧空间和排气口相通,始终处于排气过程。而上述两个空间之间的月牙形封闭空间内,一直处于压缩过程,因而可以认为吸气和排气过程都是连续的。

(2)涡旋压缩机变排量原理压缩机排量是通过涡旋盘端面的周期性啮合与脱开来改变的。电磁阀处于常闭状态时,活塞上下两侧的压力为出口高压压力,弹簧力保证两个涡旋盘共同加载,这时和标准型压缩机一样工作,容量达到100%;当外部电磁阀打开时,两个涡旋盘稍微脱离,这时压缩机无制冷剂被压缩,从而改变排量。在一个10s的循环中,若涡旋盘加载2s,卸载8s,其平均容量就是20%,加载时间占循环周期的比例可以在10%~100%输出排量的范围内随意改变。

电磁阀通电管路关闭时,压缩机处于负载状态,涡旋压缩机像常规涡旋压缩机一样工作,传递全部容量与制冷剂蒸气流量;电磁阀断电管路打开时,压缩机处于卸载状态,这时无制冷剂蒸气通过压缩机。