大多数专用汽车,尤其是运输类专用汽车一般采用普通载货汽车二类底盘进行改装,改装生产时一般不用(或很少)对底盘进行改动加工,只是在原底盘基础上,加装副车架、专用载货装置、取力装置和控制系统等,使之成为具备专业运输或某一专用功能的专用汽车。同一底盘可以用来改装不同类别的专用汽车,如自卸车、厢式车、罐式车、仓栅式车等,一般把该类底盘称为通用底盘。

部分专用作业汽车,由于其专用作业功能或专用装置特殊结构特点,必须对二类底盘进行较大的改进后才能适应整车改装的要求,如对车架进行适当改造,加装全功率输出取力装置,甚至加装分动箱、副发动机等,典型车辆有混凝土搅拌运输车、混凝土泵车、扫路车、大型消防车等,其底盘被称为专用底盘。

此外,还有少量结构非常特殊,用二类底盘改装无法满足其要求的专用车,如沙漠车、

1.专用汽车及底盘发展现状

我国专用汽车行业起步于20世纪50年代末60年代初,经过50多年的发展,已具有相当的规模。近年来我国专用汽车市场快速发展,专用车(包括半挂车和普通自卸车)产量从2000年的18.01万辆增长到2012年的132.7万辆。受国民经济发展、社会货物介质变化、国内交通设施改善等因素的影响,专用车产品呈轻型化和重型化“两头”发展态势,特别是重型专用车占比稳步提高。

20世纪80年代以来,我国专用汽车底盘与专用汽车行业共同发展,底盘的研发生产能力快速提升。以福田、东风、江铃、庆铃、江淮为代表的轻中型专用汽车底盘生产企业,以重汽、东风、解放、欧曼、华菱、陕汽、北奔等位代表的重型专用汽车底盘生产企业,形成了主导国内市场竞争的格局。90年代特别是我国加入WTO以后,国际汽车整车及零部件知名品牌陆续进入国内市场,计算机、电子、机械、新材料等行业的技术进步,特别是发动机、传动系统、智能控制系统等关键技术的应用,极大地促进了我国专用汽车底盘技术水平的提高。一方面,整车企业依靠底盘资源积极向下游延伸,一汽、东风、陕汽、江淮、华菱、重汽等主要汽车企业都加快了专用汽车生产布局。另一方面,专用车企业也通过多种方式积极与整车企业开展合作,提升企业发展的战略高度。场,全地面起重机占主导地位,约占市场份额的80%。以日本为主的东亚市场和以美国为主的北美市场,越野轮胎起重机占主导地位,约占70%~80%,其次为汽车起重机,全地面起重机所占比例较小。以巴西、俄罗斯为主的金砖国家,汽车起重机占主导地位,占到90%以上市场份额。

2.轮式起重机发展现状

中国轮式起重机起步于20世纪五六十年代,七八十年代处于引进模仿期,90年代通过持续引进、消化、吸收日本、德国等国外先进技术及工艺,逐步形成了自主研发生产体系。2000年以后,巾国轮式起重机行业迎来了高速发展阶段,以徐工为主的轮式起重机制造商,一举突破全地面油气悬挂技术、U型臂成型技术、超起技术、重载车辆多轴多模式转向技术、单缸插销伸缩技术,打破了国外大吨位起重机的技术壁垒,并形成了一批国内外著名的起重机制造商,在世界起重机行业中取得举足轻重的地位。

国外轮式起重机的市场主要集中在东亚、北美和欧洲。近2年来,巴西、俄罗斯等金砖国家需求量增长迅速。东亚约占销量的40%,北美和欧洲各约占20%。以德国为主的欧洲市

3.汽车起重机专用底盘现状

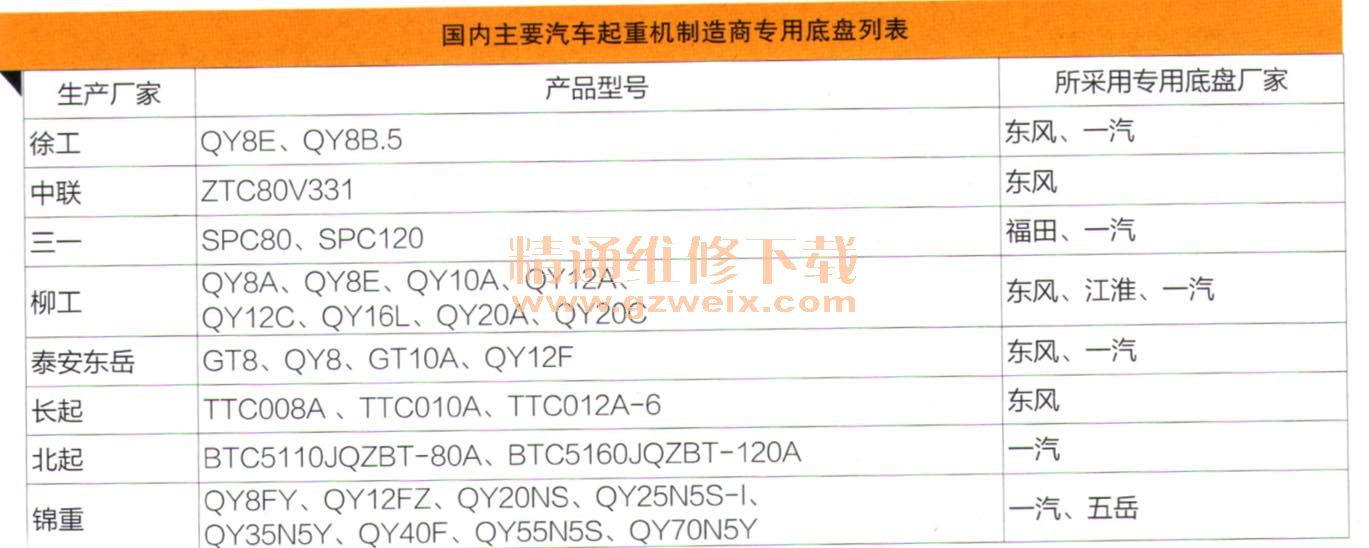

轮式起重机中,全地面起重机与越野轮胎起重机产品结构特殊,且技术含量高,无法直接使用通用底盘或专用底盘,为此本文只讨论汽车起重机中专用底盘应用情况。相比较专用汽车中的厢式汽车、罐式汽车、自卸车等,汽车起重机属于特种车辆,对车架的强度和刚度要求较高。同时为满足车辆行驶稳定性,必须确保底盘及整车质心不能太高。目前,国内汽车起重机大部分采用自制特种底盘,将起重机底架和底盘车架合二为一。但小吨位汽车起重机,尤其是20t以下汽车起重机仍有部分产品选用专用底盘改制而成,如附表所示。

由附表可以看出,专用底盘已经广泛应用于国内中小吨位汽车起重机,尤其是20t以下产品,最大吨位已经达到70t。但以徐工、中联重科、三一为主的行业龙头企业,汽车起重机选用专用底盘的数量明显少于行业内中下游企业,这说明特种底盘自制能力越强的企业,选用专用底盘的可能性越小。

国外汽车起重机专用底盘应用情况与国内情况大致类似,但像俄罗斯、北美等国家地区汽车起重机,本土主流产品仍是选用专用底盘。北美地区的汽车起重机专用底盘主WESTERN-STAR等3家本上企业,俄罗斯、白俄罗斯地区同样主要选用KAMAZ,MA等本土企业,占据了汽车起重机专用底盘90%以上市场份额,像奔驰、曼、沃尔沃等国际知名专用底盘则主要应用于中大吨位汽车起重机。

4.汽车起重机专用底盘前景

与汽车起重机特种自制底盘相比,专用底盘更多的是由国内外主流主机厂制造,具有技术应用快、生产规模大、采购成本低等优点。近些年,专用底盘在汽车起重机行业应用越来越广泛,尤其在中小吨位产品上应用前景十分可观,主要原因有以下几点:一是专用底盘发展迅速,二是利于降低行业准入门槛,三是质量可靠且成本低,四是服务有保证。

近年来,国内外作业类专用汽车底盘不断发展,产品品种不断丰富,技术水平也有所提高,以混凝土泵车、消防车为代表的专用底盘,几乎完全占领该领域。在通用底盘生产相对过剩的行情下,底盘制造商已经将更多的精力投入到专用底盘领域。同时,底盘的研发生产开始注重专业化和专用化,产品开始细分市场,与主机厂及用户之间的合作日益密切,更加注重专用汽车的改装要求,与主机厂共同开发成为一种趋势。

目前,国内有特种底盘研发生产实力和资质的企业不多,且特种底盘研发周期长,制造难度大,一般为小批量甚至单件生产,基本上是自产自用,大大制约了起重机行业准入门槛。专用底盘的应用可以让起重机制造商具备上装生产研发的能力即可,有效降低了行业准入门槛。同时,专用底盘选择范围大,非常有利于起重机制造商全球布局,选择当地专用底盘可避免产品进入其他国家、地区的道路认证。

专用底盘与通用底盘类似,都是由国内外几大主机厂生产供应。相比较汽车起重机制造商,它们在行业内处于相对强势的地位,具有资本、人才、技术、营销等各方面的实力,可实现规模化生产,生产质量易于控制,采购成本低,其生产的变速器、车桥等甚至可以批量自制。

专用底盘行业保有量是汽车起重机的50~60倍左右,其服务网点遍布全球,备件多,通用性好。相比较特种底盘,专用底盘能更及时有效地为用户服务,保证产品售后质量。尤其是出口产品,服务与备件优势更加明显。

尽管专用底盘在汽车起重机行业应用前景较好,但要想大面积推广应用,挤占特种底盘不可动摇的市场,仍然存在一些短时间内难以克服的障碍。主要有以下4点:一是用户接受程度具有局限性,二是主流制造商接受难度大,三是受产品总质量限制,四是改装成本高。

汽车起重机行业目前主流仍然是特种自制底盘,而且用户已经普遍接受,如果要选用专用底盘,用户需要一个接受过程。目前汽车起重机行业内8t已经全部采用专用底盘,用户接受程度较好,但12t,16t等更大吨位产品,仍然以徐工等龙头企业特种自制底盘为主流。

目前,市场上还没有完全针对汽车起重机的专用底盘,为此需要起重机制造商在现有专用底盘基础上增加副车架、取力装置、液压控制系统等。吨位越大的汽车起重机,其改装成本越高,当改装成本与专用底盘采购成本之和与特种底盘自制成本不具备成本优势的时候,专用底盘竞争力将淡然无存。

主流制造商已经具备强大的特种底盘自制能力,如果要改选专用底盘,将不得不放弃其自制底盘的产值、生产设备及相关人力资源。目前,徐工、三一、中联重科3家主流制造商已经占领国内汽车起重机行业90%以上市场,要想推进专用底盘在国内汽车起重机行业的应用,就必须看这3家企业的选择态度。近2年,三一、中联重科先后推出小吨位专用底盘产品,但还没有展开大面积销售。

目前,特种自制底盘技术仍是起重机制造商主要的核心竞争力,越是行业的龙头企业,越是在底盘技术上优于竞争对手,更是优于专用底盘。如果选用专用底盘后,底盘同质化竞争严重,龙头企业将不再具备底盘竞争优势,这也是主流制造商不愿意接受专用底盘的主要原因。若专用底盘技术的进一步提升,特种底盘的技术优势将会被逐渐削弱,尤其是科技含量较低的中小吨位产品。

GB 1589-2004《道路车辆外廓尺寸、轴荷及质量限值》中专门规定,最大设计总质量超过26000kg的汽车起重机不受该标准限制要求。汽车起重机整机质量大,车桥承载能力强,专用底盘目前无法申请与汽车起重机轴数相同但质量大于26000kg的产品公告,无法满足轴数相同尤其是3轴以上的汽车起重机整机总质量要求。相比较而言,20t以下汽车起重机产品质量都小于26000kg,不受整机总质量限制。