3) 人工舒适气候形成。 该汽车空调制冷系统使用手动控制空气混合门、气源门、配风门和鼓风机风挡开关来实现对车厢温度、 风向、 风速的控制。 外界的新鲜空气通过鼓风机被吹入空气混合室里,与混合室里的蒸发器蛇管内流动的制冷剂进行热交换后成为一定流速的低温气体,经混合门的调节后,再由配气门、布风门吹入车厢,形成符合要求的“人工气候”。

3 故障诊断与排除

3.1 故障初步诊断

从车间检查结果来看, 鼓风机、 散热风机、 空调系统能正常工作。 但车辆在路试时, 发现空调系统在调高制冷程度时, 有时会出现制冷效果断续现象,再仔细检查发现,当车辆在拐弯、路况差等条件下出现故障的几率比较大。针对检查结果及上述工作控制过程的分析,我们认为引起该故障现象的原因可能有下列几方面: ①空调高压/低压保护开关起作用、热防护器开关起作用; ②线路故障; ③机械故障等。

3.2 故障分析

1) 检查空调高压/低压保护开关 。 检查发现 ,系统的散热器无异常情况,管路无压扁情况。起动发动机,把歧管压力表按要求安装在制冷系统的高、低压管路的接头,鼓风机开关置于最低档,按压A/C开关;将鼓风机的风速从最低档→最高档; 空调的温度调节到制冷量对应从最低档→最高档, 读取歧管压力表测出的压力值, 结果高压表读数变化从2.03 MPa→2.89 MPa。

查阅维修手册可知, 压力开关起保护作用的条件是: 制冷剂压力低于196 kPa或高于3 138 kPa时 ,断开开关, ECM/PCM接到信号, 断开压缩机离合器继电器线圈的搭铁, 使压缩机电磁离合器线圈 “失电”, 起保护作用。 手触摸系统的高、 低压管路的温度变化,无异常现象;视液镜的制冷剂流动情况正常,系统的制冷剂量合适。可见,空调高压/低压保护开关及工作电路的工作正常;鼓风机工作电路正常;空调温度调节电路正常。

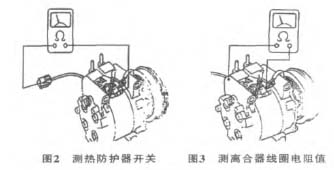

2) 检查热防护器开关。 拔出压缩机电磁离合器线圈的电源插接器,拆下压缩机连接线盒的罩盖,断开离合器线圈的接头,用万用表测量热防护器开关的导通情况(图2), 发现导通正常 (技术指标:温度在122~128 ℃处于断开; 温度在116~104 ℃处于导通,测试的环境温度达不到高温时断开的要求)。用万用表测离合器线圈电阻值为3.2 Ω (标准值: 20 ℃时, 3.05~3.35 Ω),如图3所示。 可见, 由于电流过大而发热引起热防护器开关断开起保护作用的几率很小。 可以认为热防护器开关没有问题。

3) 蒸发器温度传感器检查。 从蒸发器上检查蒸发温度传感器插入的深度正常, 拔出该传感器及线路插接器, 将传感器分别插入冰水、 15℃凉水、 25℃凉水中, 用万用表测其电阻值分别为30Ω、 15Ω、 20Ω。

查修理手册发现, 传感器的电阻值随温度变化能满足设计要求。

4) 机械故障检查。 经检查, 鼓风机、 散热风机都正常运转; 冷凝器表面无变形、 无脏堵; 机械故障检查的重点落在压缩机和电磁离合器线圈上。 由于在制冷系统工作正常时, 压缩机无产生干摩擦等异响, 压缩机能完成正常的吸、 排工作, 且排出压力也能达到要求, 排除压缩机因内部卡阻而引起负载过大的可能。 给压缩机离合器电磁线圈施加12 V直流电压,用一字型螺丝刀试其电磁吸力,发现螺丝刀马上被吸到压缩机皮带轮上,说明离合器电磁线圈通电后能产生正常的吸力。

在断电情况下,用塞尺检查电磁离合器的间隙(图4), 测得皮带轮A与压板B的间隙约为0.75 mm,超出了正常范围(0.35~0.65 mm)。问题出在调节间隙超过厂家设计要求上。

3.3 故障排除

将发电机的皮带调节螺栓放松,推一下发电机,卸下空调压缩机的皮带,从冷凝风机罩上卸下压缩机电磁离合器线圈的电源线托架并拔出插接器,松开4个固定空调压缩机与空调压缩机托架螺栓, 放下压缩机。将A/C离合器固定架的专用工具 (工具号为07NAB-MAC0101) 卡入皮带轮, 用扭力套筒扳手拧松压板的锁紧螺母,取出压板及垫片。清洁并检查压板与皮带轮接触表面、 压缩机驱动轴等, 未发现产生偏磨等现象;更换上厂家提供的新垫片(0.1 mm与0.4 mm) (图5), 按与拆卸相反的顺序将压缩机装复。各相应螺母(栓)上紧力矩要求如下:压板锁紧螺母为25.5 Nm; 压缩机托架固定螺栓为22 Nm;电源线托架螺栓为9.8 Nm。