装车后重新路试,发现与原来故障现象一模一样,没有任何改变。通过多次试车,发现当把挂挡杆挂入“2”位置时,变速器是以2挡起步的;挂入“1”位置时,1挡起步多了一个离合器的参与工作,大多都是正常的;当把挂挡杆挂入“D”位置和“3”位置时,变速器的1挡起步靠1挡离合器和单向离合器共同实现动力传递。拆解检查单向离合器没有错装,那说明1挡离合器没有真正参与工作,才导致1挡功能失效的。结合变速器4个开关式换挡电磁阀在各挡位上的组合情况(图5),说明各挡油路的分配完全是靠4个电磁阀不同逻辑组合状态来实现的。而变速器在“D”位置和“3”位置起步时,1挡与换挡电磁阀“D”工作有关系。如果处于真正的关闭状态,则说明1挡离合器的油路是通的,但压力的调节取决于A/T离合器压力控制电磁阀C的状态,因此在故障状态下控制单元会记录这两个电磁阀的错误状态。

那么,在之前的检查中换挡电磁阀“D”和A/T离合器压力控制电磁阀C本身以及线路都没有问题,如果1挡正常工作就需要这两个电磁阀在正常驱动下完成。这样我们可以借助其他正常挡位的控制单元驱动指令,来对比不正常的1挡驱动指令,就能够找到问题范围所在。连接诊断仪,注意观察变速器在倒挡及前进1挡时相关电磁阀数据。经过多次试车发现在R挡时A/T离合器压力控制电磁阀C的实际及额定电流都会由0.2A调节至0.7A左右,一切正常。同时手动“1”挡也是如此,但当挂挡杆挂入“D”位置瞬间A/T离合器压力控制电磁阀C的实际及额定电流也会由0.2A调节至0.6A左右,此时车辆有接合感觉,可是紧接着该电流值会由0.6A左右又回落至0.2A左右,此时车辆停止行驶;结合这个电流数据并分析输入轴转速信息,R挡和手动“1”挡时输入轴转速和车辆没有行驶使用制动时始终为0,当挂“D”挡时输入轴转速信息由600r/min瞬间也能变为0(电流值恰好在0.6A左右),但这个感觉及数据仅保持一会儿又发生改变,车辆不走,输入轴转速又恢复到600r/min左右同时电流值也处于0.2A左右的低电流状态。

A/T离合器压力控制电磁阀C的电流值为什么会变低?经过分析说明有这样的可能:控制单元误调节或错误调节,要么就是1挡油路存在泄漏造成控制单元进入保护功能,降低了电流值。在这种情况下我们找到了一块同型号控制单元,装车并试车,故障现象依旧,看来问题不在于控制方面。重新调整思路并分析:如果控制单元调节正确,说明问题就是在1挡油路及执行元件上。然而在拆解变速器的过程中已经重点检查过1挡的所有参与元件,难道是阀体液压方面的问题?带着这种疑问再次分解变速器。

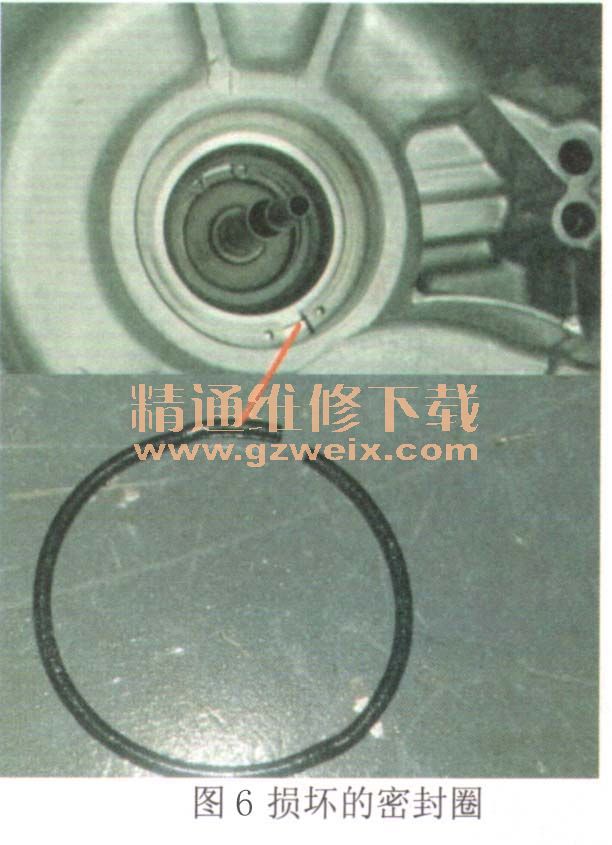

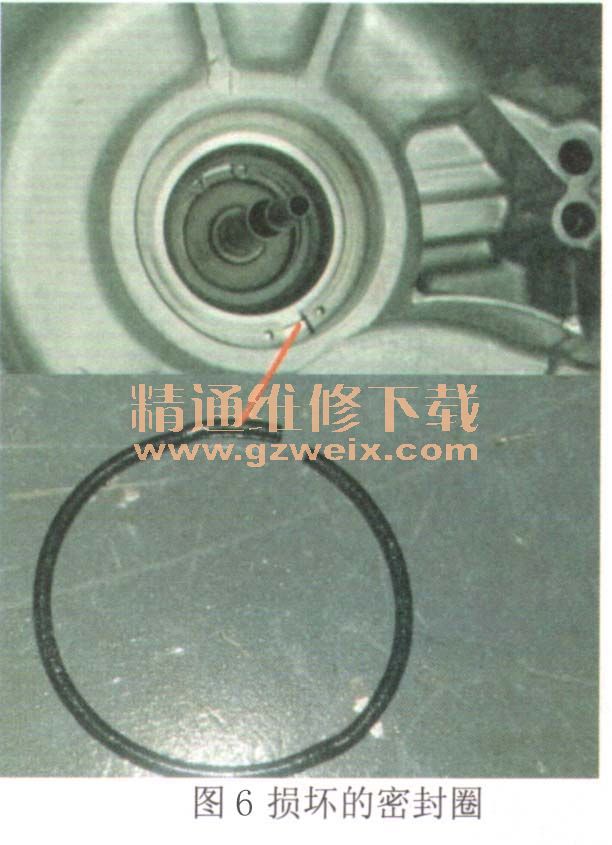

故障排除:再次分解变速器,检查1挡工作的整个路径,其实在之前的解体中也进行了元件的压力测试(从中间轴直接给1挡离合器加压一切正常没有任何泄漏)。分解阀体,重点检查1挡输出油路,没有发现滑阀的磨损或卡滞。基本排除阀体的故障可能后,再次检查1挡供油油路,阀体的1挡输出油路要经过变速器后盖及管路,在之前拆解检测时绕开了这一块,直接检查轴上油道并进行加压实验,但这次拆解检查到此处时,就直接发现了问题(图6),那就是在这个后盖内的供油密封圈坏掉了,结果导致控制单元在正确指令下的1挡工作油压从这里泄掉了。更换密封圈后故障彻底排除。

经验总结:本来一个简单故障在维修中变得如此复杂,在这里强调几点:第一,用户的一些信息是不可靠的,为维修带来一些误导;第二,我们的检测手段往往还停留在表面,还是按照传统维修检测经验进行部件的密封检查,说白了不够彻底不够认真;第三,由于缺乏维修资料,很难评定一些数据的好坏。就这个案例,我们可以回归原点:第一,输入轴转速信息就能说明一切,一开始挂前进挡时输入轴转速为0,说明1挡离合器真正参与工作。紧接着零转速变为高转速说明离合器又分离了,因此就充分说明油路上存在泄漏。此时控制单元计算到错误的1挡传动比信息,为了保护变速器而降低了其驱动电流,相当于动力切断功能。

相关资料:2008年本田雅阁原厂维修手册(增补版)上一页 [1] [2]