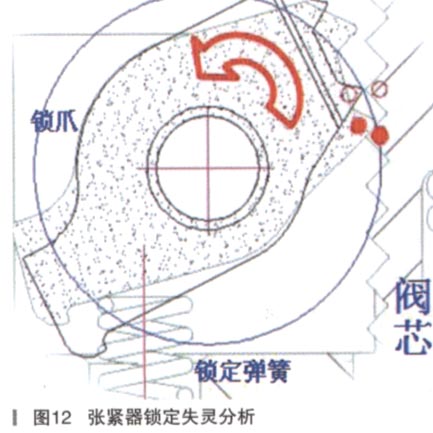

如图12所示,阴影是锁爪的锁定位置,两个红色实心点位置的齿牙是咬合状态,阀芯在被压入的时候会被锁定。锁爪压缩锁定弹簧反转到无阴影的位置时阀芯可以被压入,两个红色圆圈标示的齿牙是脱离状态,在发动机运转中链条产生松动,也只有在这种脱离状态时阀芯才可以被压入。在发动机运转中是没有任何外力来压缩锁定弹簧的,张紧器的工作油压不足但是还有一定的压力,这个不足而又在变化的油压会把阀芯顶出来,当链条对阀芯产生的压力同张紧器不足的油压达到平衡时阀芯会产生震颤,在某一时刻就会在两个红圈位置震颤,如果频率够高那么阀芯就可能会滑入一个齿,也就是张紧器发生了跳齿。

故障排除:VVT齿轮的螺栓没有新零件可以订货,只能找旧的螺栓进行更换,在清洗零件的时候又发现了VVT电磁阀也出现了问题,如图13所示。VVT电磁阀由于断裂很难拆出来,没有想到由于气门同活塞发生碰撞后VVT的工作油压会把阀套顶破。在更换了损伤和磨损的零件装配好发动机后试车一切正常,故障一次性彻底排除。

故障总结:此次故障的因果关系是发动机链条张紧器处漏油,张紧器安装时涂抹密封胶过多,张紧器工作油压下降,链条产生松动同时VVT齿轮磨损,松动的链条使张紧器产生裂纹,张紧器产生裂纹后工作油压进一步下降,链条进一步产生松动使VVT齿轮接近于发生跳齿,水箱水管脱落造成发动机无冷却液而高温,发动机机油温度升高导致张紧器因为机油茹度降低从裂纹处泄漏,张紧器在发动机运转中工作油压降至最低点导致张紧器锁定机构没有能阻止阀芯压入到极限位置,正时链条发生跳齿,气门同活塞发生碰撞,VVT电磁阀被机油顶坏,同时VVT齿轮螺栓受到冲击力发生断裂,发动机无法运转。

水箱水管发生脱落对正时链条发生跳齿产生影响的主要因素是温度,如果不发生水管脱落正时链条工作在松动的状态下终究还是会发生跳齿,水管脱落也是属于巧合只不过是加速了故障的恶化。发动机运转中链条产生对张紧器的压缩力和张紧器的工作油压始终是个对比关系,随着发动机的转速和温度发生变化这个对比值也是一个波动的变化状态,张紧器有时会顶出,有时又会跳齿压入,最终是链条发生了跳齿配气相位发生错乱。

气门被活塞顶弯的力使进气凸轮轴上的VVT齿轮安装螺栓发生断裂,如图14所示,通过分析可以进一步说明螺栓断裂的过程。发动机运转中如果凸轮轴齿轮螺栓有松动,那么VVT齿轮的定位销槽就一定有磨损痕迹,图中蓝色圈标志的定位销槽侧面没有磨损痕迹,这说明凸轮轴齿轮螺栓并没有松动。VVT齿轮带动凸轮轴旋转定位销就一定是靠向蓝色圈标志的一侧。红色圈标志的一侧有很大的撞击痕迹,这说明是凸轮轴在带动VVT齿轮旋转,因为VVT齿轮是图,4凸轮轴VV丁齿轮螺栓的断裂因素不会有反转发生的。从凸轮轴定位销的断裂面来看,定位销在断裂时受力面是在凸轮轴旋转方向的提前侧,也说明了凸轮轴比VVT齿轮转得快。来自于气门的力驱使凸轮轴在一瞬间转速加快,VVT齿轮被链条限制同曲轴为一体旋转,这一时刻也可以相对看做是凸轮轴在正转来冲击静止的VVT齿轮。如果VVT齿轮安装螺栓的强度足够大的话那么就不会断裂,结果就会是发动机被卡住不能继续运作。正因为VVT螺栓的强度没有那么大,在凸轮轴和曲轴发生运动干涉时凸轮轴与VVT齿轮由同转变为有了转速差,VVT螺栓的夹紧力没有凸轮轴的冲击力大,这时定位销就会被剪切。在定位销被剪切的时刻红色圈标志的受力面因为靠近另外的一个槽而发生破碎,如果没有另外一个槽在旁边降低了受力面的强度那么这个定位销就会被完全剪切,凸轮轴比VVT齿轮转得快就会有一个使安装螺栓松动的力,最后安装螺栓可能不会断裂而只是发生松动。安装螺栓会断裂就一定有一个在其受到冲击的时候产生轴向的拉力,简单说就是使螺栓被拉长的力。定位销槽受力面发生破碎会使定位销不是被完全剪切断裂而是弯曲后断裂,这一点仔细看图中定位销的断裂面一半是剪切的光滑面一半是拉伸的凹凸面也可以说明。红色圈中的定位销槽破损面形成了一个坡度会让断裂的定位销发生滚动,断裂的定位销在开始滚动的瞬间就会把安装螺栓拉断。

活塞撞击气门是在气门开始关闭的时候,简单的看可能是排气上止点,但实际上在压缩上止点撞击的几率更大些。另外一个难于理解的问题是当链条松动后进气凸轮轴的VVT齿轮磨损严重但是排气凸轮轴齿轮没有磨损痕迹,通过分析链条受力的特点和凸轮轴凸轮的作用力可以找到原因。