曲柄连杆机构是发动机的主要运动机构。它是发动机完成热工转换、实现动力输出的重要零件,主要作用是将活塞的往复直线运动转变为曲轴的旋转运动,同时将作用于活塞上的力转变为曲轴对外输出的转矩,以驱动汽车车轮转动。当曲柄连杆机构出现故障时,将直接影响汽车运行,发动机的动力性和经济性下降、噪声增加、运行不平稳,甚至造成发动机不能启动和发动机报废等严重故障。

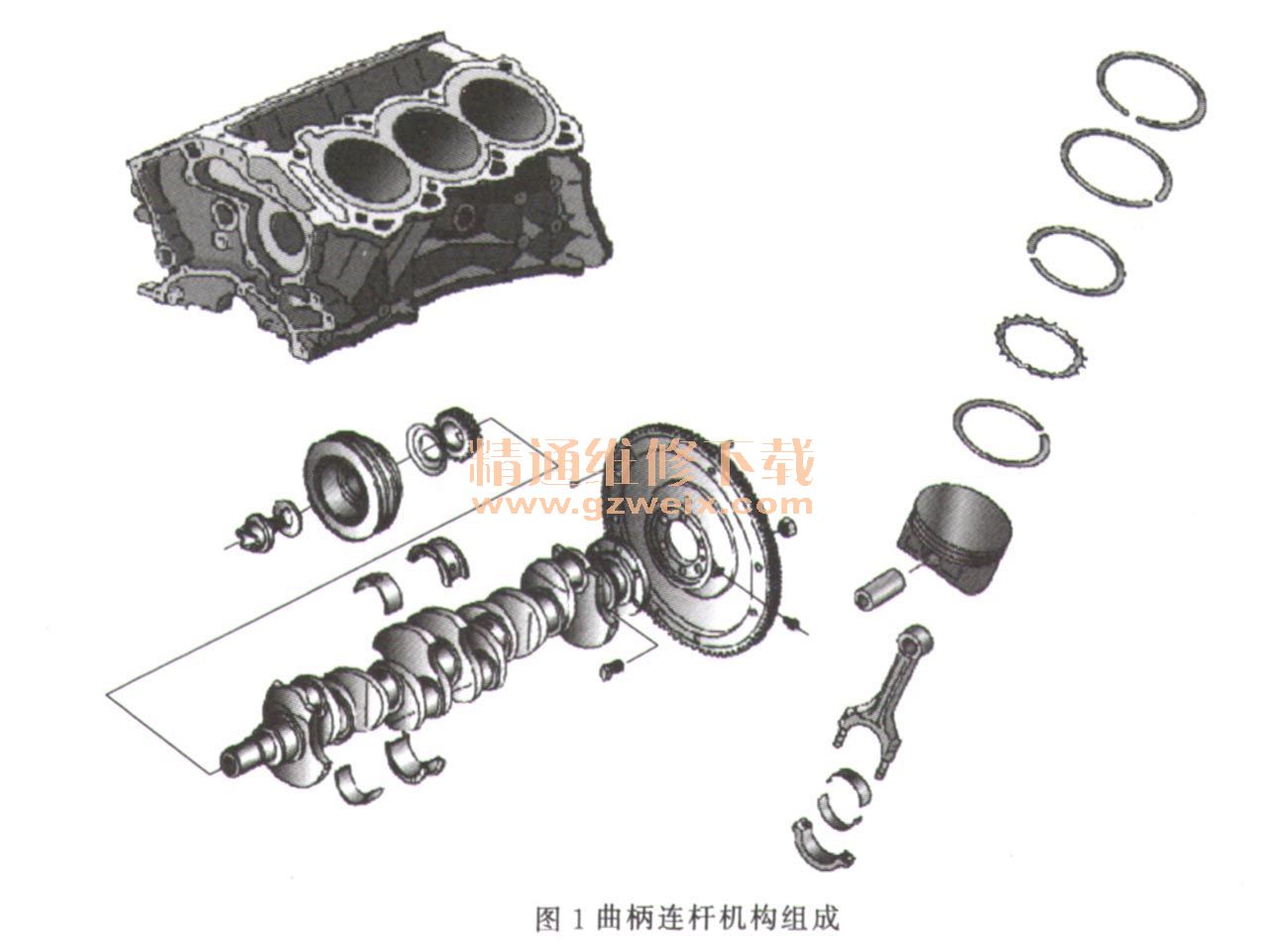

曲柄连杆机构由活塞组、连杆组和曲轴飞轮组三部分组成,见图1。

1.汽缸压力过高

(1)故障现象

①发动机大负荷或急加速时出现爆震响声。

②发动机工作粗暴。

③活塞烧顶和火花塞烧蚀。

(2)故障原因

汽缸压力增高的原因是燃烧室容积减少,造成原因有以下几个。

①燃烧室内积炭过多。

②汽缸衬垫过薄。

③汽缸体或汽缸盖接合平面磨削过度。

④活塞不合格。

(3)处理方法

①在油箱中按比例加人发动机积炭清除剂,正常运行汽车1~2天,对汽缸进行清洗或拆开汽缸盖清除积炭。

②测量汽缸垫厚度,不合格的更换。

③咨询车主是否光磨过汽缸盖或测量汽缸盖厚度,不合格的更换或增加汽缸垫厚度。

④检测活塞顶部至活塞销的尺寸是否合格,否则更换活塞。

2.汽缸压力过低

(1)故障现象

①发动机动力不足。

②怠速不稳。

③发动机启动困难。

④发动机油耗超标。

(2)故障原因

汽缸压力过低是汽缸漏气引起的,汽缸漏气的产生原因如下。

①汽缸与活塞环和活塞磨损过大。

②活塞环对口、卡死、折断。

③汽缸壁拉伤。

④进、排气门与气门座密封不良。

⑤汽缸垫烧蚀、松动、漏气。

(3)诊断与排除

①各汽缸压力均低各汽缸压力基本一致,但普遍低于该地区原车规定标准的80%,这主要是因为活塞环与汽缸壁磨损过甚造成的。

②个别汽缸压力低个别汽缸压力低于标准,其主要原因有汽缸壁拉伤、气门密封不严、汽缸垫损坏等。

③相邻两缸压力低相邻两缸压力低于规定,而且两缸压力相等或相近,其原因是两缸之间的衬垫损坏或汽缸盖螺栓没有按规定的力矩拧紧。

用汽缸压力表测量汽缸压力并记录,然后向该缸火花塞孔内注人20~30mL浓机油,旋转曲轴数圈后,重测汽缸压力并记录,如图2所示。

④压力不变

a.如果重测的汽缸压力比第一次高,接近于标准压力,则表明是汽缸、活塞环、活塞磨损过大或活塞环对口、卡死、断裂及汽缸壁拉伤等原因造成汽缸不密封。

b.如果重新测量的汽缸压力与第一次基本相同,即仍比标准压力低,表明是进、排气门或汽缸衬垫不密封。

c.如两次检测某相邻两缸压力都相近,说明是两缸相邻处的汽缸衬垫烧损窜气。

采用测量汽缸压力的方法可粗略地对汽缸活塞组不密封部位的故障进行分析与推断,不能精确地确定具体部位故障。要精确地确定漏气部位,还需要根据发动机的运行状况分析。

·若进气管有回火或“冲、冲”的响声,通常是进气门漏气。

·若排气管有放炮或“叭、叭”的响声,通常是排气门漏气。

·若加机油口有强烈的窜气,通常是汽缸和活塞环磨损。

·若加机油口有脉冲状窜气,通常是活塞环折断或对口。

·若水箱剧烈地沸腾冒泡,通常是汽缸垫烧蚀。

3.汽缸垫密封状态的判断

打开散热器盖子,将散热器加满冷却液,使发动机保持中速运转,此时观察散热器内的情况,如有气泡不断涌上,则说明汽缸垫密封不良。当汽缸垫损坏严重时,可在汽缸盖与汽缸体接合处的周围抹上润滑油,如观察接合处也有气泡冒出,说明汽缸垫密封失效,应换新件。

4.汽缸垫损坏的原因

①发动机经常超负荷工作,长时间产生爆燃,由于汽缸内的局部压力和温度过高,容易冲坏汽缸垫。

②紧定汽缸盖螺栓时没有按规定要求进行操作,各个螺栓的拧紧力矩不均匀,致使汽缸垫没有平整地贴在汽缸体与汽缸盖的接合面上。

③长时间地点火过早(柴油发动机则为供油过早),发动机工作时常产生爆燃。

④汽缸垫质量差。

⑤汽缸盖翘曲变形。