汽车轮胎作为汽车行驶系中的重要部件,承担着支承整车、缓和路面传来的冲击力、通过和路面的接触产生驱动力和附着力、转弯时提供平衡离心力和侧抗力并产生回正力矩等作用。轮胎一旦出现问题,常给驾驶员带来一些不可预见的灾难。本文主要根据轮胎胎噪以及轮胎的不正常磨损,进行对应的故障原因分析,供汽车服务人员和驾驶员借鉴学习。

一、胎噪的原因分析

1.轮胎噪声概述

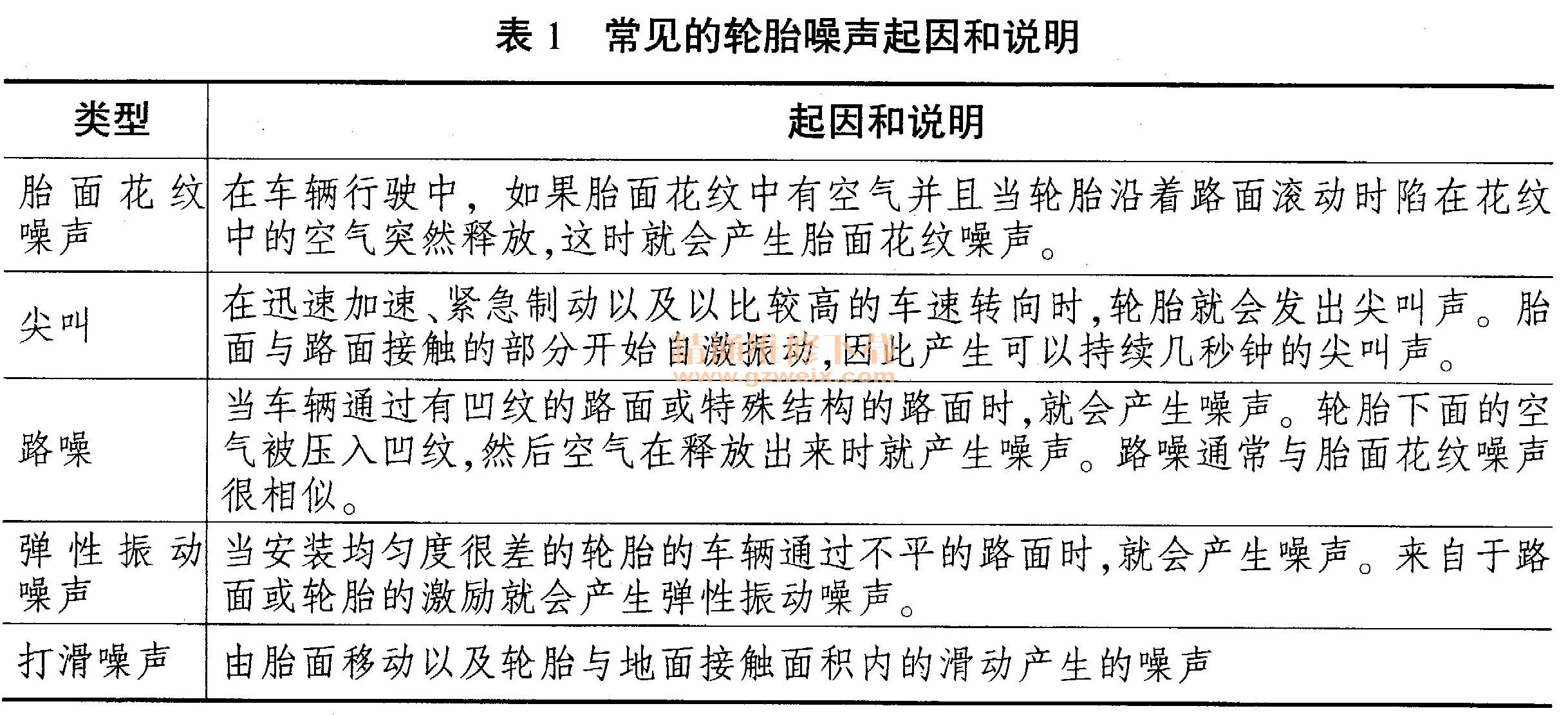

常见的轮胎噪声有胎面花纹噪声、尖叫、路噪、弹性振动噪声、打滑噪声。对胎噪的分类和说明详见表1。

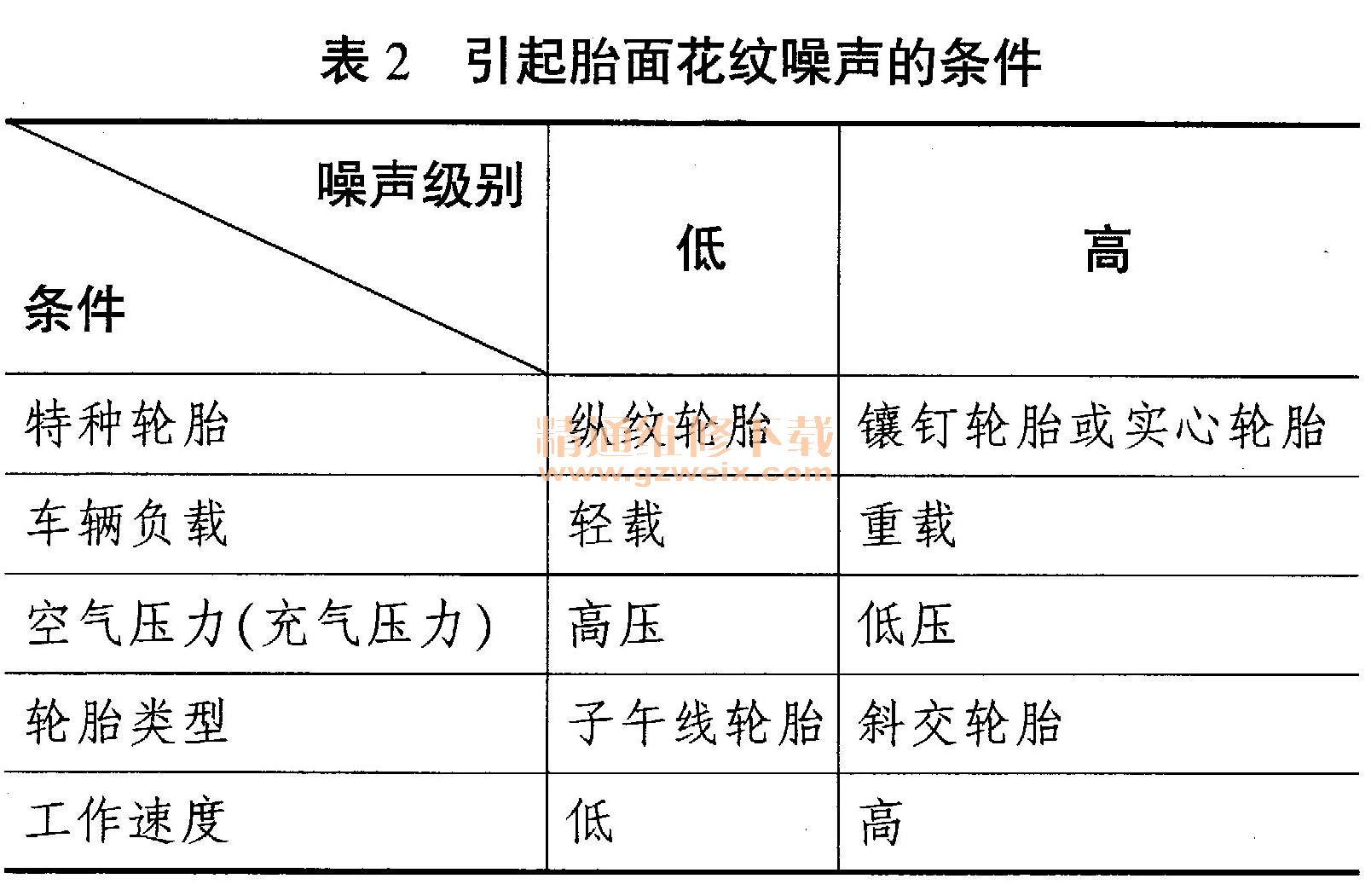

胎面花纹噪声是这几种噪声中最常见的一种,它也是我们通常所指的胎噪。表2列出了引起胎面花纹噪声的一些条件。

单节距花纹的轮胎容易产生很大的噪声级别。为了防止出现这种情况,轮胎都使用多节距花纹。多花纹轮胎产生各种不同的噪声级别,但其强度要低于单节距花纹轮胎产生的噪声,这样,总体噪声级别要低得多。

2.异常的车辆振动和噪声

行驶的车辆可以产生各种不同的噪声和振动。有很多技术被用来降低或抑制这些在车辆行驶过程中产生的噪声。在一些行驶条件下会产生异常的振动和噪声,这种异常的噪声可能由不平的路面或损坏老化的车辆零件产生。图1所示的是车辆在行驶时一般噪声和振动的常见来源。但是,这些并不是所有可能的来源。噪声和振动有时是车辆的两个不同部分共同产生的。另一个常见的噪声源出现在当振动从一个零件传递到另一个零件时,该零件就成为噪声源。

(1)轮胎和车轮失衡

轮胎和车轮失衡以及均匀度差可能导致弹簧振动或车身内共振。这两种条件都可以导致噪声的产生。

(2)与轮胎有关的振动和噪声

1)振动

常见的振动类型有摆动、振动和低音噪声。具体来说,摆动多是由方向盘在其转动的方向产生振动,常见区域是在轮惘总成和轮胎接近主销时产生振动,此振动由转向横拉杆传至方向盘,此种现象原因多常见于车轮不平衡;振动是车身零件或方向盘上下或左右振动或摆动产生的,常见区域是轮惘总成和轮胎上的作用力在车身和底盘上产生固定频率的振动,使得车身和方向盘产生共振,此种现象原因常见于车轮不平衡和车轮均匀度差;而低音噪声是每次轮胎转动一整圈时,就能以固定的间隔听到低音噪声,低音噪声是轮惘总成和轮胎作用力产生波动,这样就形成了一个振动频率并传递给车身,此种现象原因多常见于车轮均匀度差和轮胎出现了扁平点。

2)噪声

常见的噪声类型有大噪声、敲击噪声和胎面花纹噪声。大噪声是一种令人烦躁的噪声,在车辆内部也可能听见,并且车速越高,噪声也就越大。敲击噪声声音音调可变,其音调1s可以升高和降低数次。这两种噪声源于发动机、轮胎和传动轴的振动。它使车辆其它部分产生共振,因此产生异常噪声,此种现象原因常见于车轮均匀度差。轮胎花纹噪声是由胎面花纹产生的,主要是在车辆行驶和轮胎转动过程中,空气在高压下被压入胎面花纹中,随着轮胎转动,空气快速从胎面花纹中释放出来,因此产生噪声,此种现象原因常见于胎面花纹的设计与不正常磨损。

(3)均匀度

轮胎和车辆的噪声和振动在车辆高速行驶时最常发生。正确的轮胎和车轮平衡可以消除这种噪声和振动。

1)轮胎均匀度

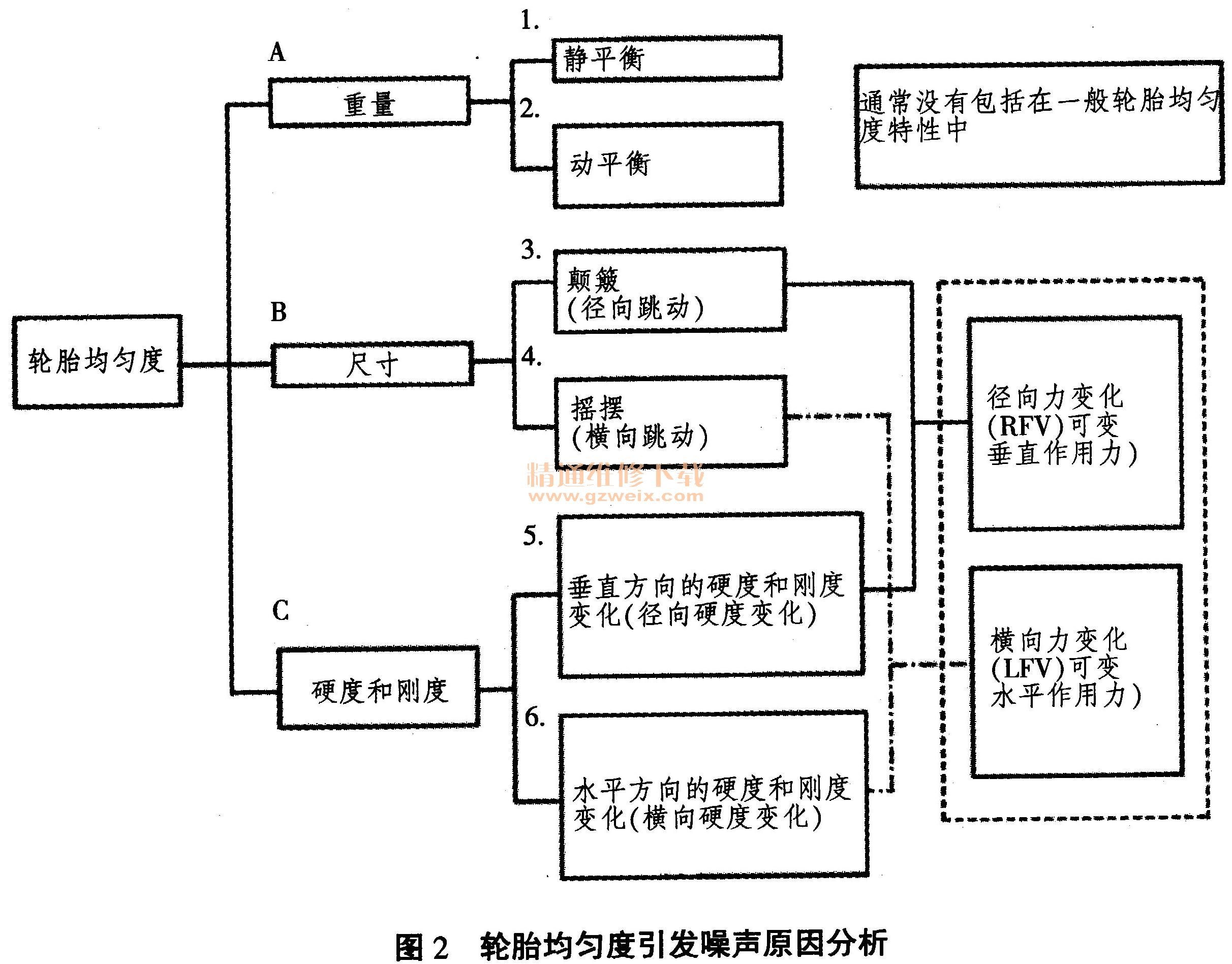

轮胎由硬橡胶加工而成,不需要完全均匀。车轮的均匀度在三个方面必须都要符合,参见图2所示。

2)硬度和刚度失衡

车辆行驶时轮胎在转动,轮胎转动时,对应车速和负载的轮胎挠曲和偏斜都是不变的。胎面橡胶的厚度不均匀或胎体及帘线层质量差都可以使轮胎产生不规则的偏斜,从而导致前轮摆动、振动、异常噪声和其它振动。即使车辆负载和车速保持恒定,这种情况也会发生。不规则的轮胎偏斜(硬度和刚度变化)称为力的变化。力的变化影响轮胎的上下区域、胎侧以及轮胎与路面接触区域的前缘和后缘。

3)轮胎规格不符

轮胎规格不符将产生明显的轮胎振动(跳动)。垂直移动或俯仰振动称为径向跳动(RR)。水平移动或滚动振动通常称为律向跳动(LR)。一般来说,车轮和轮胎偏差超过1.0mm就会引起明显的车身和方向盘振动。