一辆教学科研用轮毂电机驱动式纯电动汽车,在行驶中突然动力下降,无法提供足够动力来满足急加速、爬坡等大功率工况需要。

检查分析:笔者用举升机举起车辆后,分别挂前进挡和倒挡并踩下加速踏板,均发现该车2个后轮中只有左后轮转动,而右后轮不动,因此初步判定是右后轮动力系统故障。纯电动汽车的驱动系统一般由控制器(变频器)和电机组成,该车有2个独立的控制器分别控制后轴2个驱动轮毂。因为左后轮能够正常驱动,所以控制左后电机的控制器是正常的。接着采用替换法用左后轮控制器控制右后电机,结果发现故障现象依旧,故障范围进一步缩小到右后轮毂电机本身。

该车轮毂电机采用了直流无刷电动机,电机定子由三组线圈星形连接而成,稀土永磁材料做成的磁块粘贴在电机转子内圈上,由三组霍尔传感器检测转子磁场变换并将信号送往控制器,控制器根据轮速信号及加速踏板位置信号控制送往电机定子的电流大小和方向,使电机带动车轮旋转。在制动能量回收时,车轮反拖电机旋转,永磁体产生的磁场随之旋转并在定子线圈中产生感应电动势,此时电动机就变成了发电机。正常情况下,关闭点火开关时控制器停止工作,定子线圈处于断路状态。也就是说,产生的感应电动势不能形成回路,定子线圈中没有感应电流,也就不能形成反力矩,所以此时转动驱动轮的阻力应该是很小的。

但是当关闭该车点火开关时,转动2个后轮却发现左侧的阻力很小而右侧的阻力很大,这说明右后轮电机定子线圈形成了回路。由于控制器没有问题,所以只能是电机定子线圈线束短路引起的。

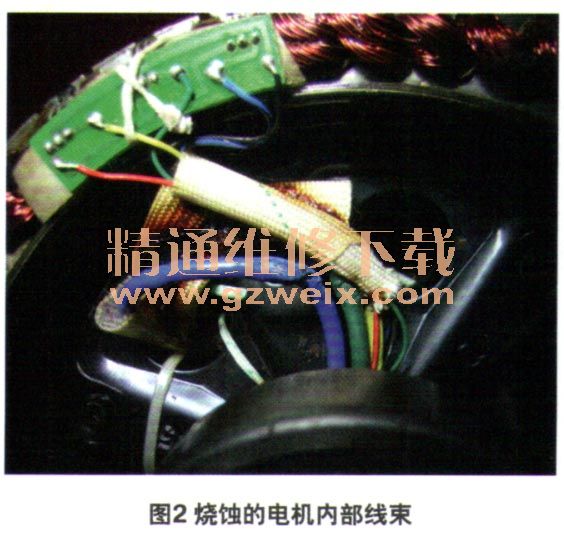

用万用表测量电机定子线圈引出线3个端子之间的电阻值,3个端子的颜色分别为黄、绿、蓝,黄绿端子间和绿蓝端子间的电阻值都是0.4Ω,而黄蓝2个端子间的电阻值接近0Ω,初步判断是黄蓝线束间短路。仔细检查右后轮毂电机线束,发现线束绝缘保护套有过热熔化痕迹,于是剖开绝缘套检查,发现3组线圈的连接线和霍尔传感器线束在某些部位融在了一起(图1)。因为怀疑电机内部线束也有问题,所以将轮毂电机拆下并分解,发现线圈连接线在电机内的部分也有烧蚀现象(图2),不过定子线圈本身无烧蚀。

笔者分析,该车由于长时间工作,电机供电线由于布线问题导致散热不良,引起绝缘层熔化,致使供电线短路。由于电机定子线圈线束存在短路现象,控制器为了保护自身及电机,停止向右后轮毂电机供电。

将烧蚀线束分开并重新包裹好,再次测量电机定子线圈3个端子之间的电阻值,黄蓝2个端子、黄绿2个端子和绿蓝2个端子之间的电阻值均为0.4Ω,3个端子与铁芯之间不导通,说明3组线圈绝缘良好,定子线圈断路故障排除。

重新装配电机后,装车测试,发现右后轮电机仍然不转,但是用手可以轻松地转动右后轮,说明现在故障已经不在电机定子线圈本身。由于电机控制器通过霍尔传感器信号来给电机定子线圈分配电压,如果霍尔传感器失灵,控制器就无法工作,于是接下来检测右后轮电机的霍尔传感器。将点火开关开到ON挡,举升车辆,用手转动车轮,再用示波器测量3组霍尔传感器的信号端输出波形,均未发现输出控制信号,所以判断右后轮电机的霍尔传感器全部损坏。

该电机的3个霍尔传感器均为41F双极性霍尔传感器,电源电压范围为4.5~24认工作温度范鞠为-40~150℃,有3个针脚,分别是5V供电、搭铁和信号端。3个霍尔传感器组成的霍尔传感器组有5根线,红色为5V供电线,黑色为搭铁线,黄色、绿色和蓝色为信号线。由于霍尔传感器的5根线和电机的3根供电线是包在一起的,根据前面线束检查结果推断,霍尔传感器组的供电线的绝缘层由于高温而熔化,致使5V供电线与电机的120V供电线短路,导致霍尔传感器组上的3个霍尔传感器损坏。

故障排除:更换3个霍尔传感器,重新组装电机并安装到位,用示波器测量该电机霍尔传感器信号均正常(图3),踩下加速踏板后右后电机能够正常工作。

回顾总结:随着以混合动力和纯电动为代表的新能源汽车逐渐被消费者所接受,新能源汽车的市场占有率不断提升。但是传统汽车维修从业人员对于新能源汽车维修的接触并不多。在针对电动汽车的维修中,维修人员要在已有的传统内燃机汽车维修经验基础上,进一步掌握汽车电工电子基础知识,综合运用诊断仪、示波器等先进仪器进行诊断。本次案例中共有2处故障点,一是电机供电线损坏,二是电机传感器损坏,既涉及直流无刷电机本身的线圈故障,又涵盖电机传感器的故障,是比较典型的电动汽车驱动系统故障案例,希望对广大汽车维修人员有所帮助。