三、F系列四轮定位的调整

(一)在进行底盘测量前必须注意下列检测条件

1.在车辆上只能安装BMW许可的车轮轮胎组合。

2.胎纹深度符合规定。胎纹深度在整个车桥上的左右轮胎之间允许有最大1~2mm的偏差。

3.轮胎充气压力符合规定(参见车辆上的提示牌)。

4.所有的底盘组件在技术上必须正常。

5.悬架和减震器的状态正常:目检有无断裂等。

6.配备自调标高悬架控制的车辆:拔出供气装置的保险丝,以免往下或往上进行高度调整。

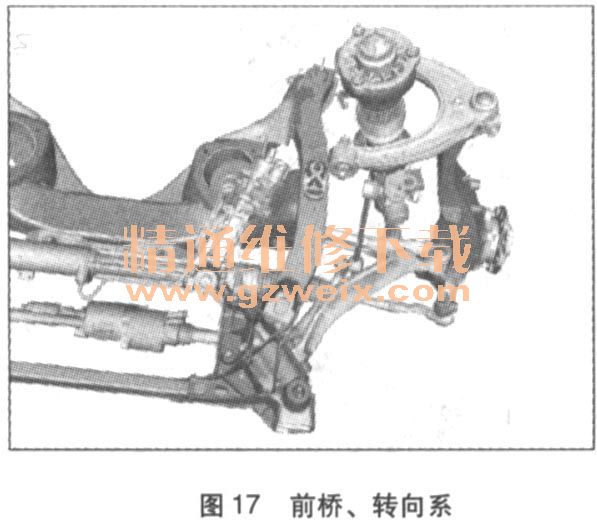

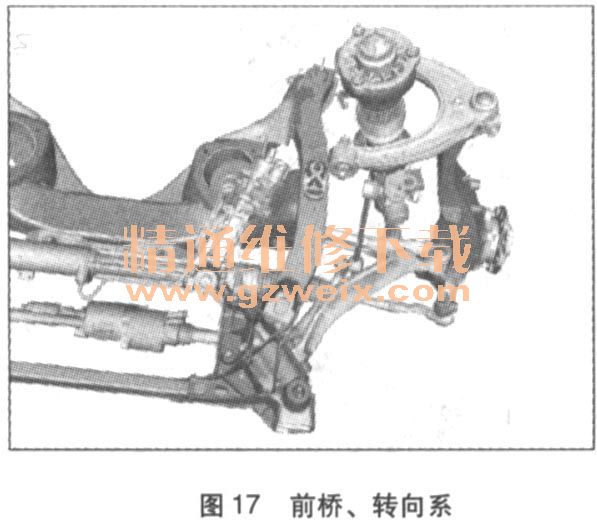

(二)前桥+转向系:下列操作后必须进行底盘测量(如图17所示)

松开下列螺栓连接:

◇转向器安装到前桥架梁上

◇下部横向摆臂安装到前桥架梁上

◇转向横拉杆头安装到转向横拉杆上

更换下列部件:

◇前桥架梁

◇转向器

◇摆动轴承

◇下横向摆臂

◇转向横拉杆头

◇转向拉杆

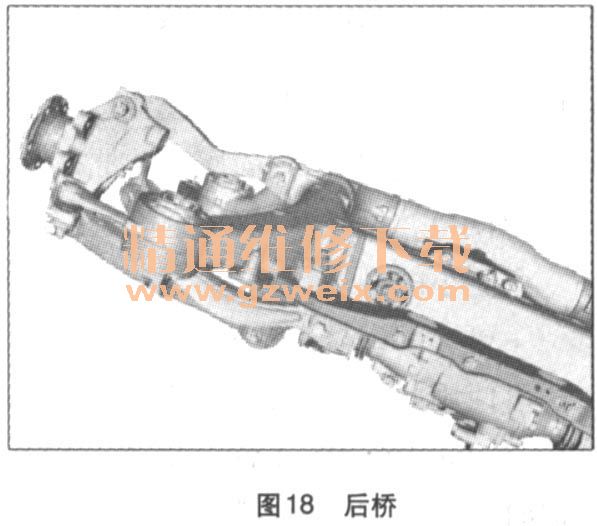

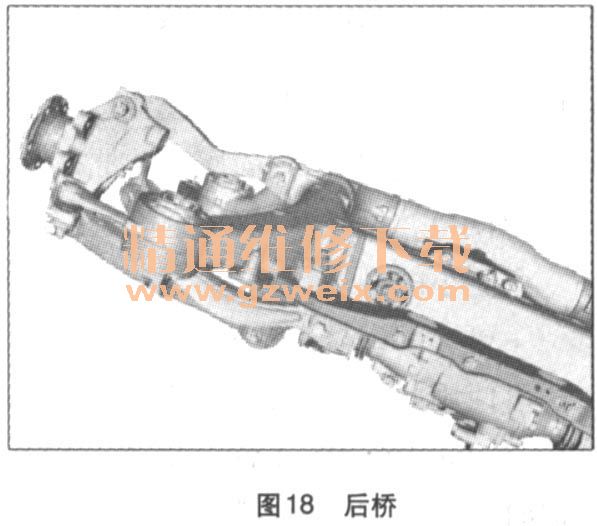

(三)后桥:下列操作后必须进行底盘测量(如图18所示)

松开下列螺栓连接:

◇前/后摆臂装在后桥架梁上

◇摆臂安装到连接导杆/轮架上

◇导向臂安装到后桥架梁/HSR单元上

◇横向摆臂安装到后桥架梁/轮架上

更换下列部件:

◇后桥架梁

◇HSR执行器

◇横向摆臂

◇摆臂

◇轮架

◇连接导杆

◇横向摆臂

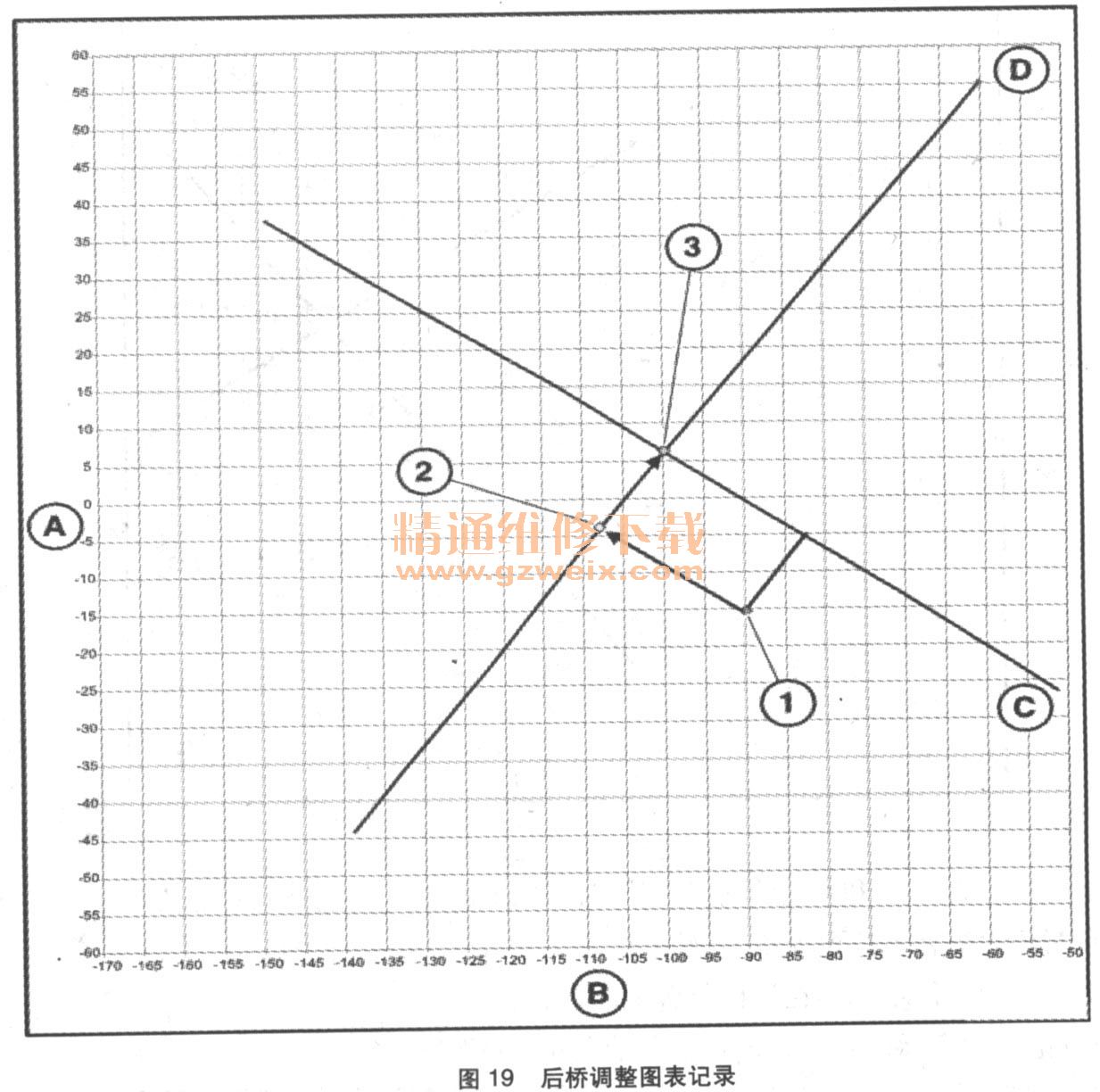

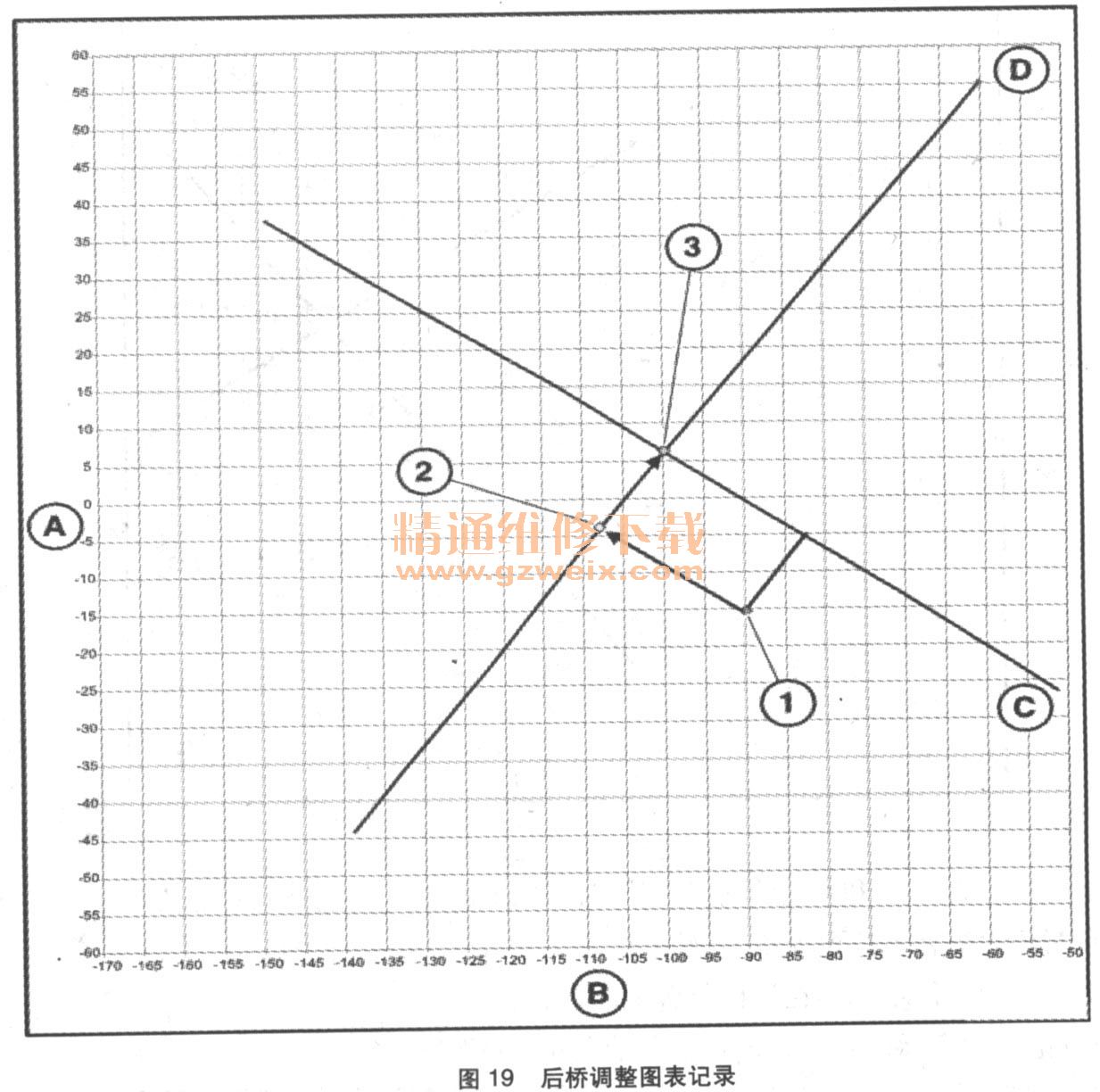

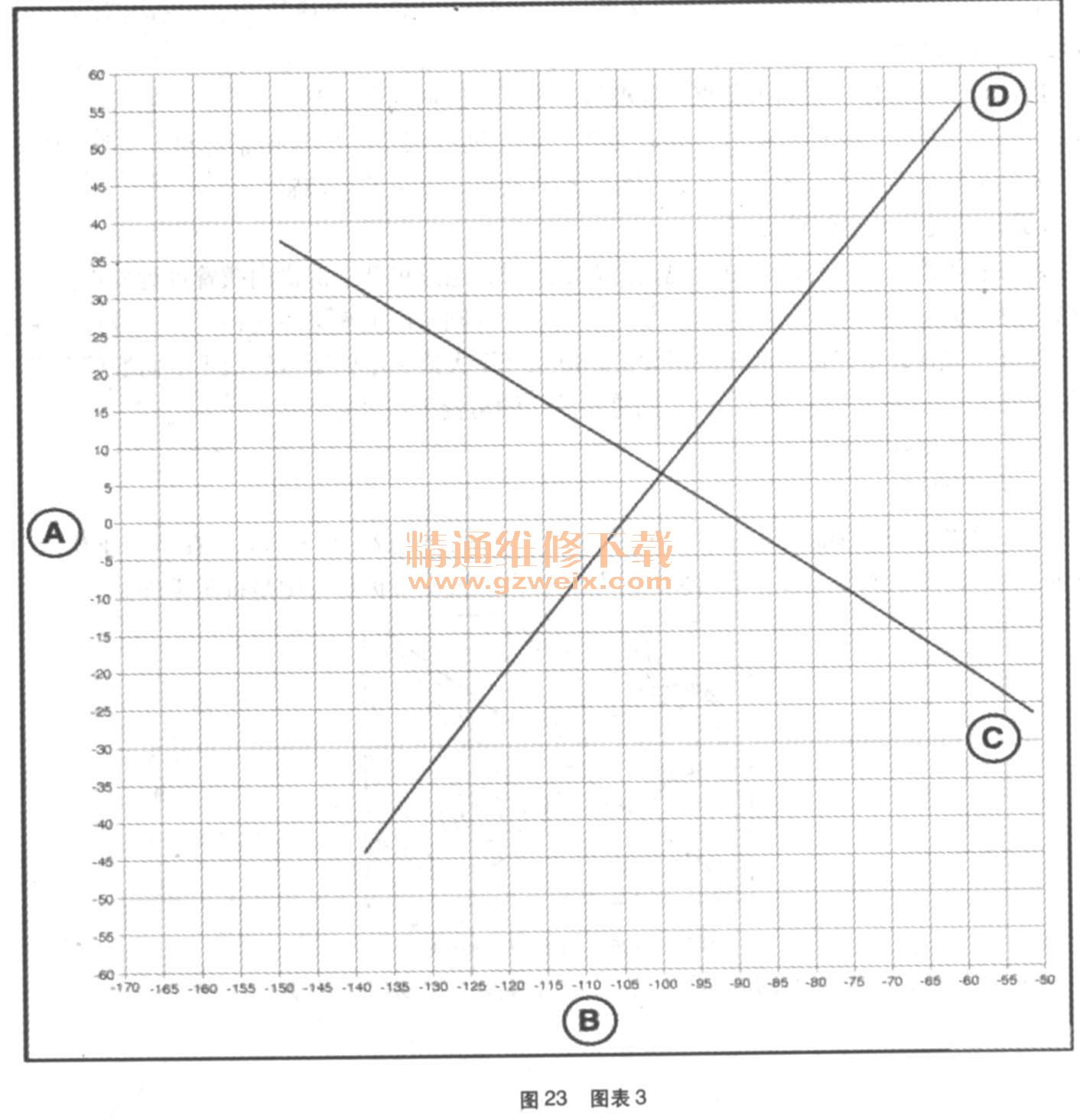

(四)调整后桥

每次转动摆臂上或横向摆臂上的调整螺钉都会引起

车轮外倾角和前束变化,不能再进行单独的

车轮外倾角或前束调整。只能借助下面的图表进行有针对性的

车轮外倾角和前束调整。仅带ACC的车辆,在进行改变行驶轴线的后桥调整后,检查ACC传感器的校准。仅带后桥侧向偏离控制装置的车辆,只能借助BMW诊断和信息系统对后桥进行调整。

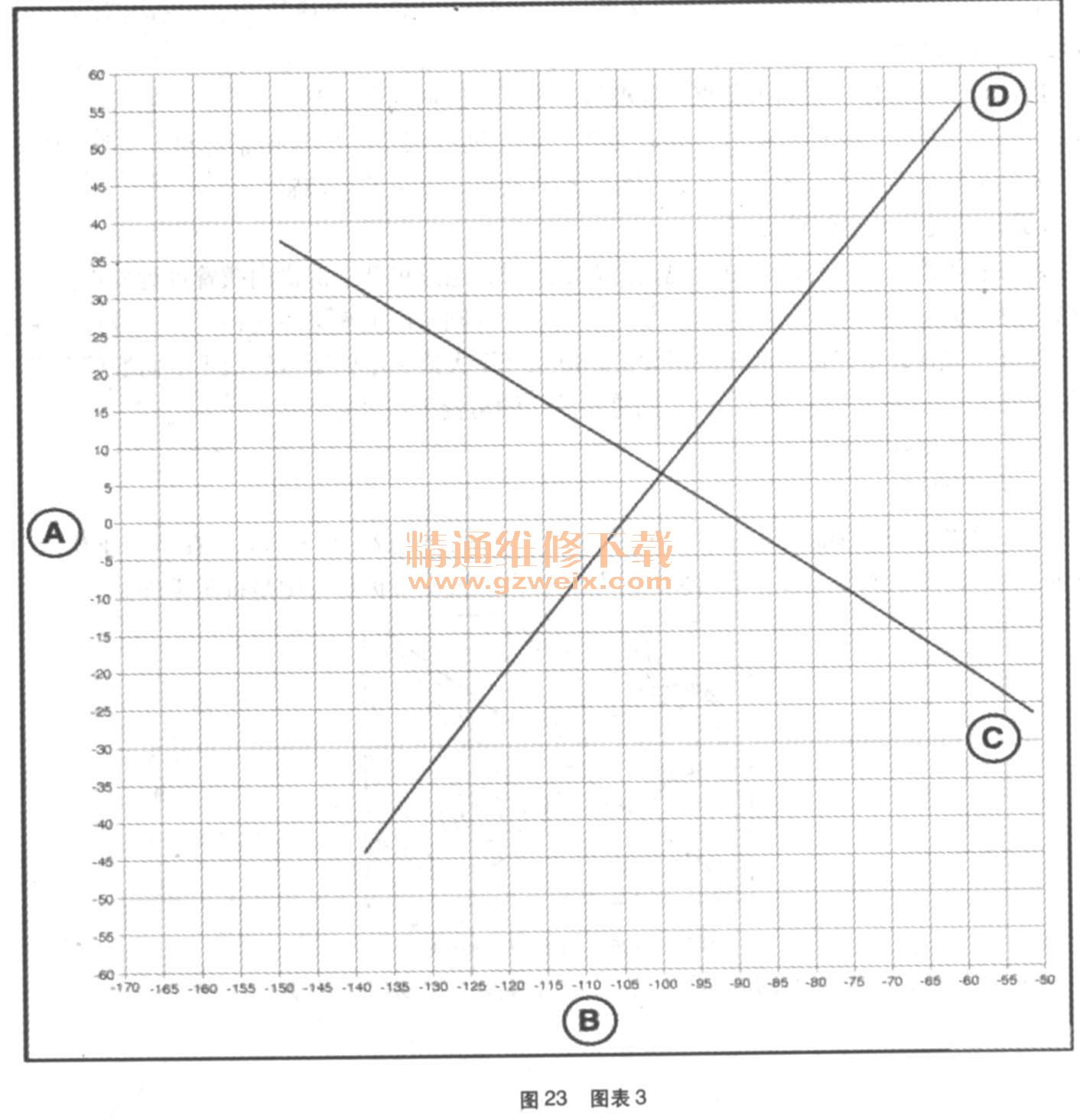

图表中的计量单位:〔分〕

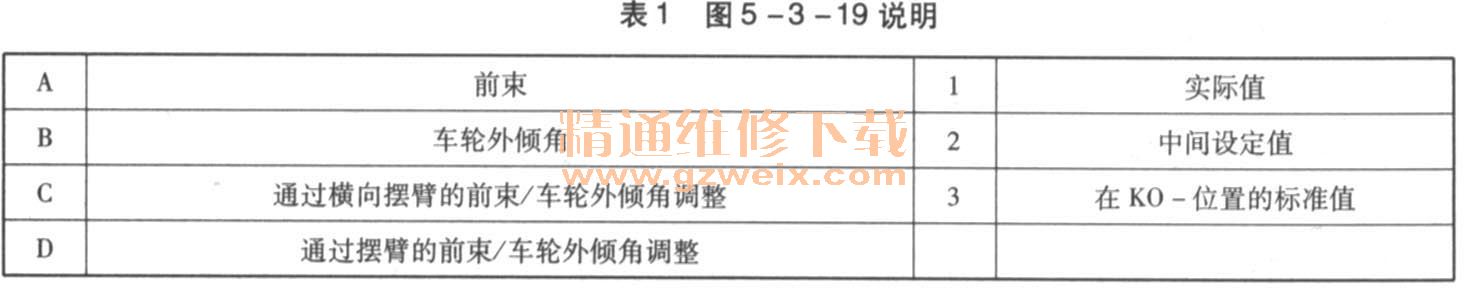

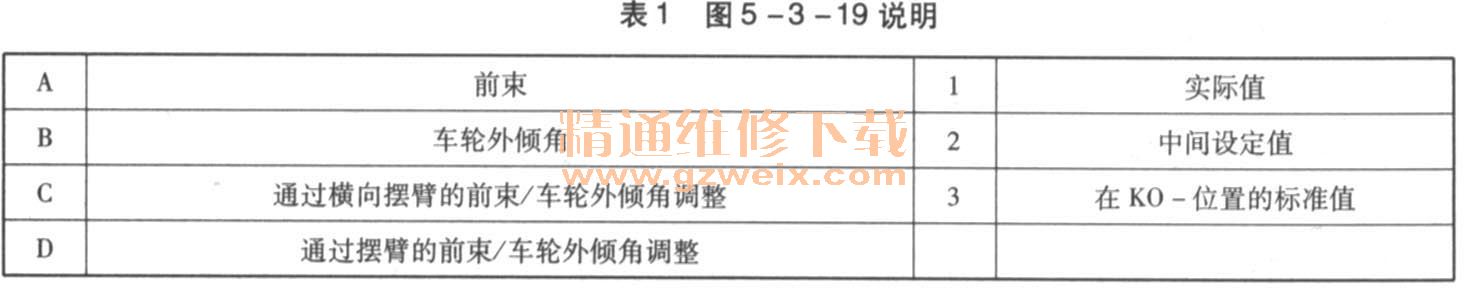

根据图19、表1记录的示例值的描述:

1.在车桥检测台上读取前束/

车轮外倾角的实际值并记录到图表中;

(在本例中,前束一15'、

车轮外倾角一90')

2.通过记录的实际值画“横向摆臂”直线C的平行直线;

3.在“摆臂”直线D上的交点得出前束/

车轮外倾角的中间设定值;

(在例子中:前束一4';

车轮外倾角一108')

4.通过转动横向摆臂的调整螺钉调整中间设定值

◇参见下面描述的工作步骤“横向摆臂上的调整”

5.通过转动摆臂的调整螺钉调整前束/

车轮外倾角的标准值(直线D上的前束/

车轮外倾角值)

◇参见下面描述的工作步骤“摆臂上的调整”

在水位因变测量时,前束-/

车轮外倾角调整的操作步骤(不负载):

图表中的计量单位:[分]

根据图20、表2的调整描述(根据车辆高度的车桥检测/未负载):

1.在车桥检测台上读取标准值并记录到图表中(本例中前束+12'/

车轮外倾角-78')

2.平行移动直线D和C,使两条直线D1和C1的交点为记录的标准值

3.在车桥检测台上读取前束/

车轮外倾角的实际值并记录到图表中

4.下一步的工作步骤如在结构位置上的调整:

◇通过记录的实际值画“横向摆臂”直线C1的平行直线

◇“摆臂”直线D1上的交点给出前束/

车轮外倾角的中间设定值

◇通过转动横向摆臂的调整螺钉调整中间设定值

◇参见下面描述的工作步骤“横向摆臂上的调整”

◇通过转动摆臂的调整螺钉调整前束/

车轮外倾角的标准值(前束/

车轮外倾角值在直线D1上移动)

◇参见下面描述的工作步骤“摆臂上的调整”

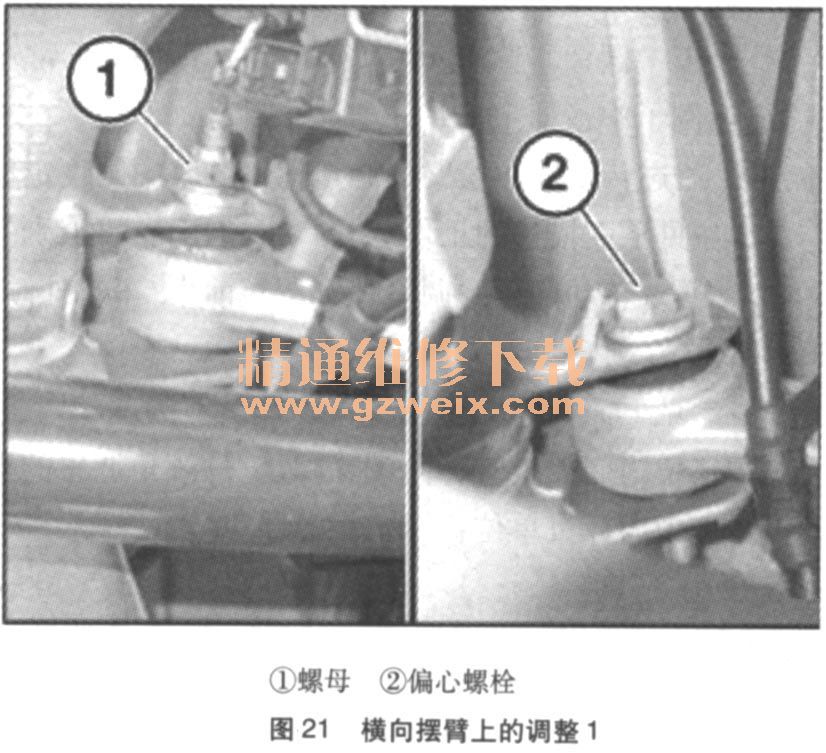

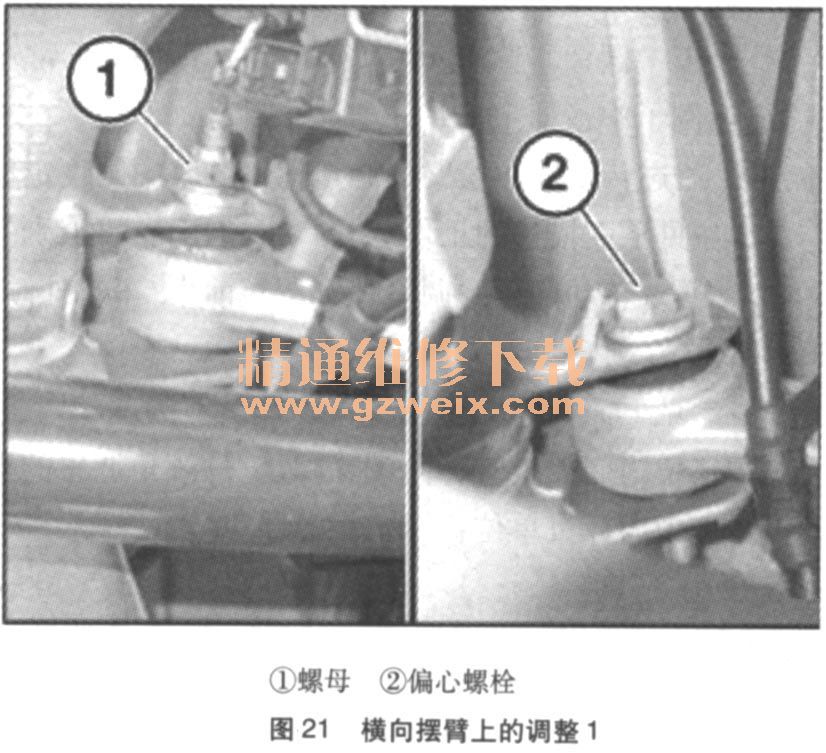

横向摆臂上的调整(如图21所示):

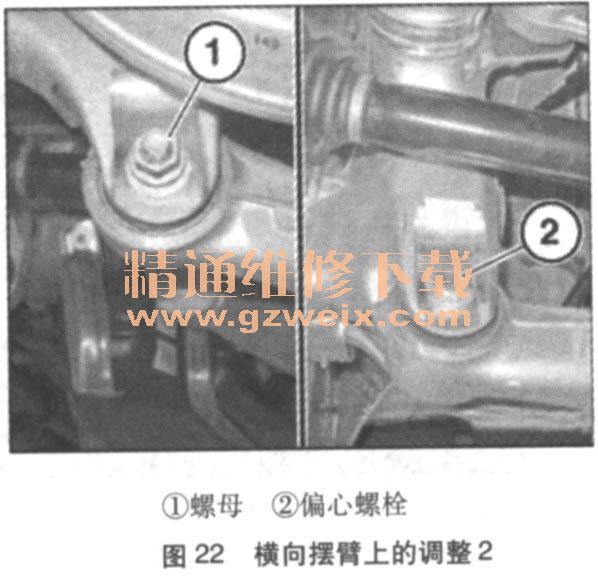

调整前更新螺母并以5Nm的力矩安装。转动偏心螺栓,直至达到中间设定值,拧紧螺母。摆臂上的调整:调整前更新螺母并以5Nm的力矩安装。

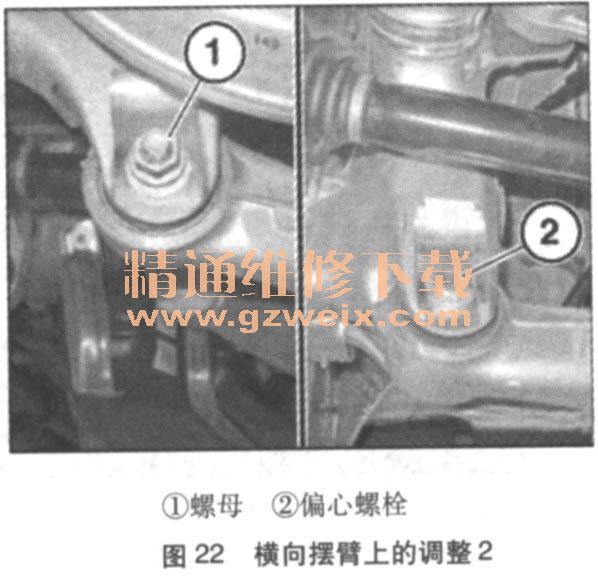

转动偏心螺栓,调整标准值,将螺母拧紧。依赖图23所示的前束/

车轮外倾角调整(用于打印和记录数值):

上一页 [1] [2] [3] [4] 下一页