另外,在高速轻载下如不及时换入高挡工作,将造成传动效率降低、能量损耗增大,此时需要驾驶员依靠经验操作来保证液力传动在高效区工作。为减轻驾驶员的劳动强度,降低驾驶员技术要求,一般采用自动换挡策略。根据工况负载大小,控制电磁阀进行自动换挡操作,实现液力传动工作在高效区,可显著提高传动效率和作业效率。目前,卡特和小松推土机已实现根据负载自动变速功能,并目_可根据操作习惯实现前进高挡位与后退高挡位的自动换挡操作。国产推土机由于技术水平、制造能力等问题限制,尚无自动换挡功能的成熟液力式推土机产品。

(3)卫星定位技术

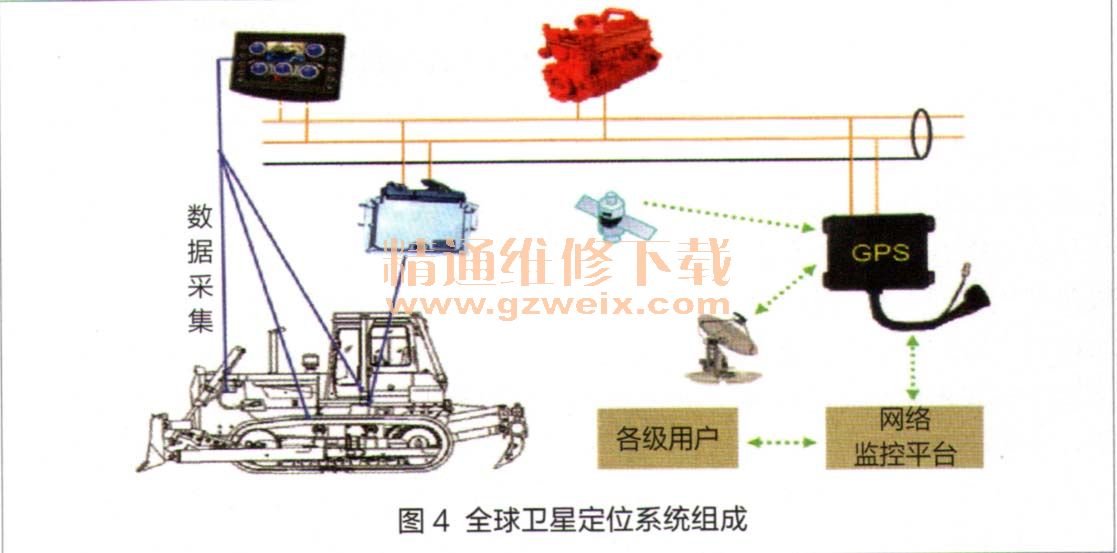

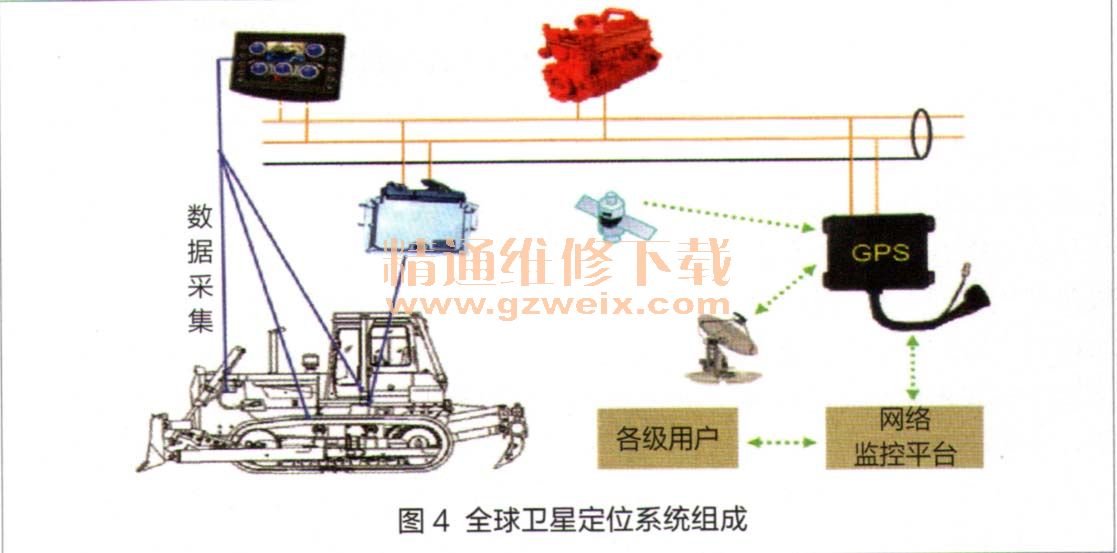

全球卫星定位系统(GPS)使推土机可根据需要得到精确、实时的定位信息。采用的GPS推土机,可显示机器作业区内的相关信息,驾驶员据此可精确控制推土铲和机器的位置,并可确定每上作循环的上方量、每小时铲运的土方量、总土方量、每工作循环耗时、成本及生产率等信息。全球卫星定位系统组成如图4所示。卡特公司开发了基于GPS的计算机辅助铲土运输系缀CAES)和关键信息管理系统(VIMS)。CAES包括机载计算、精确定位和高速无线电通信3项技术,在运行中,机载系统可接收整个无线网络中的铲土运输数据、工程数据或现场规划数据。通过驾驶室内的显示终端,驾驶员可直观地了解机器的作业位置,并准确地判断需要挖掘、回填或装载的土方量(VIMS监测机器关键的参数),并通过无线传输将数据发到管理办公室,实现远程获取推土机位置参数、时间参数、推土机的运行参数及故障信息,实现远程实时监控设备参数状态、控制检测及故障维修等功能。

(4)自动控制及故障诊断技术

为提高推土机操作的智能化水平,降低对驾驶员的技术要求,使其具有熟练驾驶员的作业能力和效率,通常通过传感技术和人工智能技术,建立基于作业工况、驾驶习惯、生产率和效率的专家系统,实现推十机的自动控制作业。即传感器测试现场工况条件、生产率和作业效率等输入条件,专家系统根据驾驶员操作习惯建立适应口前条件的数学模型,得到现场所需的最佳车速、牵引力和铲刀操作习惯,从而实现高效自动作业,减轻驾驶员劳动强度。

作业对象识别和自动控制取决于传感技术和人工智能技术,传感技术决定了推土机对作业环境和任务实时有效的感知。国外最新推土机通过采用激光、电子技术、传感技术、微机控制等先进技术,使推土机的工作装置实现了自动控制。如卡特公司的T系列推十机可存储驾驶员操作习惯,便于后续自动辅助作业。小松公司D 155A型推土机自动切土控制系统,利用传感技术和电子计算机技术,使推土机实现了自动作业,如图5所示。

上一页 [1] [2] [3] [4] 下一页