4.应用效果

在压路机制造时合理应用成组技术,缩短了工艺设计和生产制造周期,提高了工艺的标准化程度和经济效益,具体效果如下:

(1)优化工艺设计

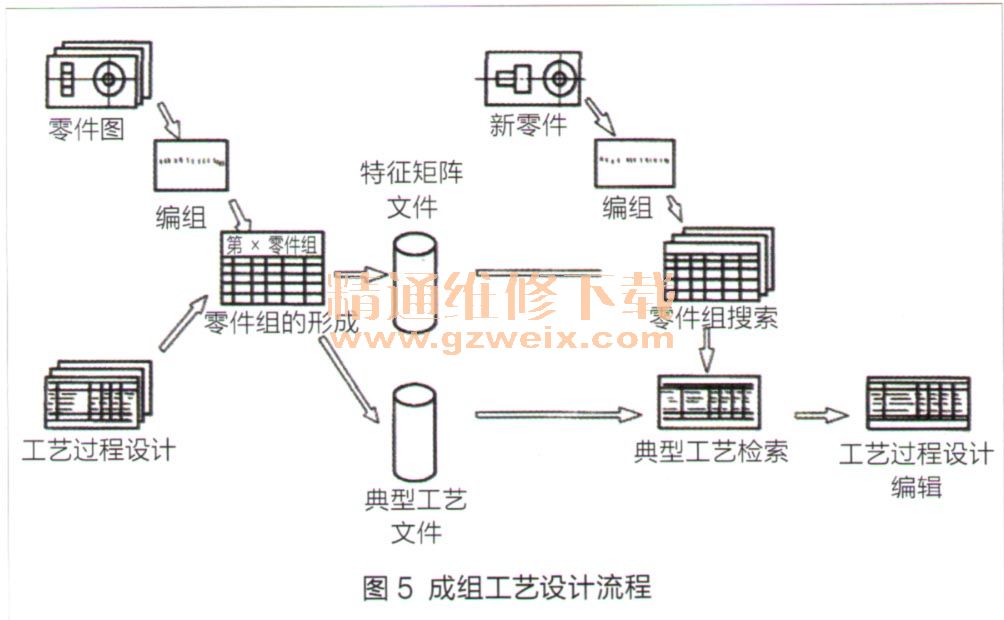

从工艺设计进行典型件归类的角度看,成组技术主要的优点是它能够减少工艺设计人员的重复劳动。工艺设计人员可以更加快捷的根据零部件的相似性,调用固化的工艺指导文件,通过修改或组合便可形成一套新的工艺指导文件。成组工艺设计流程,如图5所示。成组技术的另一个优点是它促进了工艺设计特征的标准化,这使得加工设备和工件夹具标准化程度大大提高,工艺设计周期缩短30%左右。

(2)减少物料周转

采用合理设计的成组管理,工厂被分为若干个制造单元,每个制造单元按照零部件特点进行加工过程封闭,用于加工同类零部件的机床组成一组,零部件在机床间的周转路径最短。

(3)工装和刀具实现标准化

将具有相关性的零部件分为一组,便于技术人员根据成组零部件特点进行工装设计和刀具选型。此工装和刀具可以在此组零部件加工过程中被借用,通过减少工装和刀具投入,可减少投资资金,降低生产准备时间。

(4)缩短制造周期

通过减少夹具和材料等非加工时间,使加工过程的准备时间和非加工时间相应地减少。应用成组技术对工艺设计和制造过程改善后,非加工时间要缩短很多,制造周期可缩短30%左右。

(5)促进先进制造技术应用

按照成组技术对生产组织和制造流程进行调整和重组,是实现敏捷制造(AM)构建虚拟企业的有效途径之一。柔性制造技术(FMS)推动了成组技术的发展,而在柔性制造系统或设备上贯彻成组技术准则,将使系统用得更好,效益更高。

(6)提高经济效益

通过应用成组技术生产,产品可以获得只有在大批量生产才能产生的经济效益。通过缩短工艺设计、土艺装备调整等准备时间,以及加工与物料周转时间,可有效减少人员和物资投入,使总的产品制造成本降低15%左右。

目前,我公司已运用了计算机辅助工艺设计、计算机成组管理、NC系统管理、工艺装备和零部件成组分类等技术。成组技术不是一成不变的,只有通过不断的摸索和验证,逐步进行优化和固化,才能真正找出适宜于本公司的一套方法。