一辆2008款的东风日产天籁公爵车,此车客户在早上启动后发动机怠速时发现转速表和油表指针都没有动,行驶后发现车速表和水温表指针也不动,液晶显示公里数跳动也不准,实际行驶了二三千米样子,仪表上液晶显示只是跳动了0.1km,其他指示灯或者故障灯未出现异常。该车实际行驶了11万多千米,仪表配件编号为JN02A-5380。

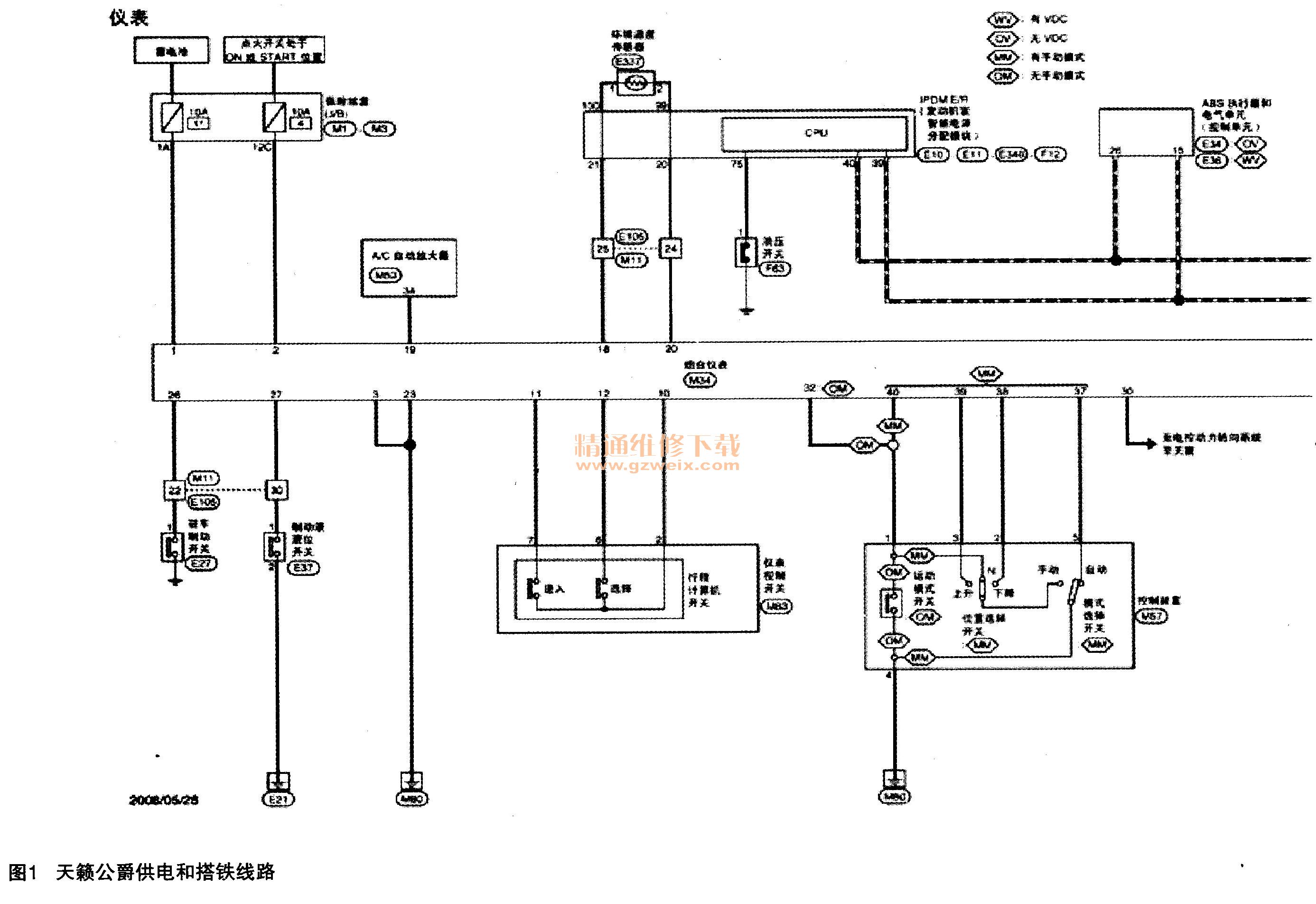

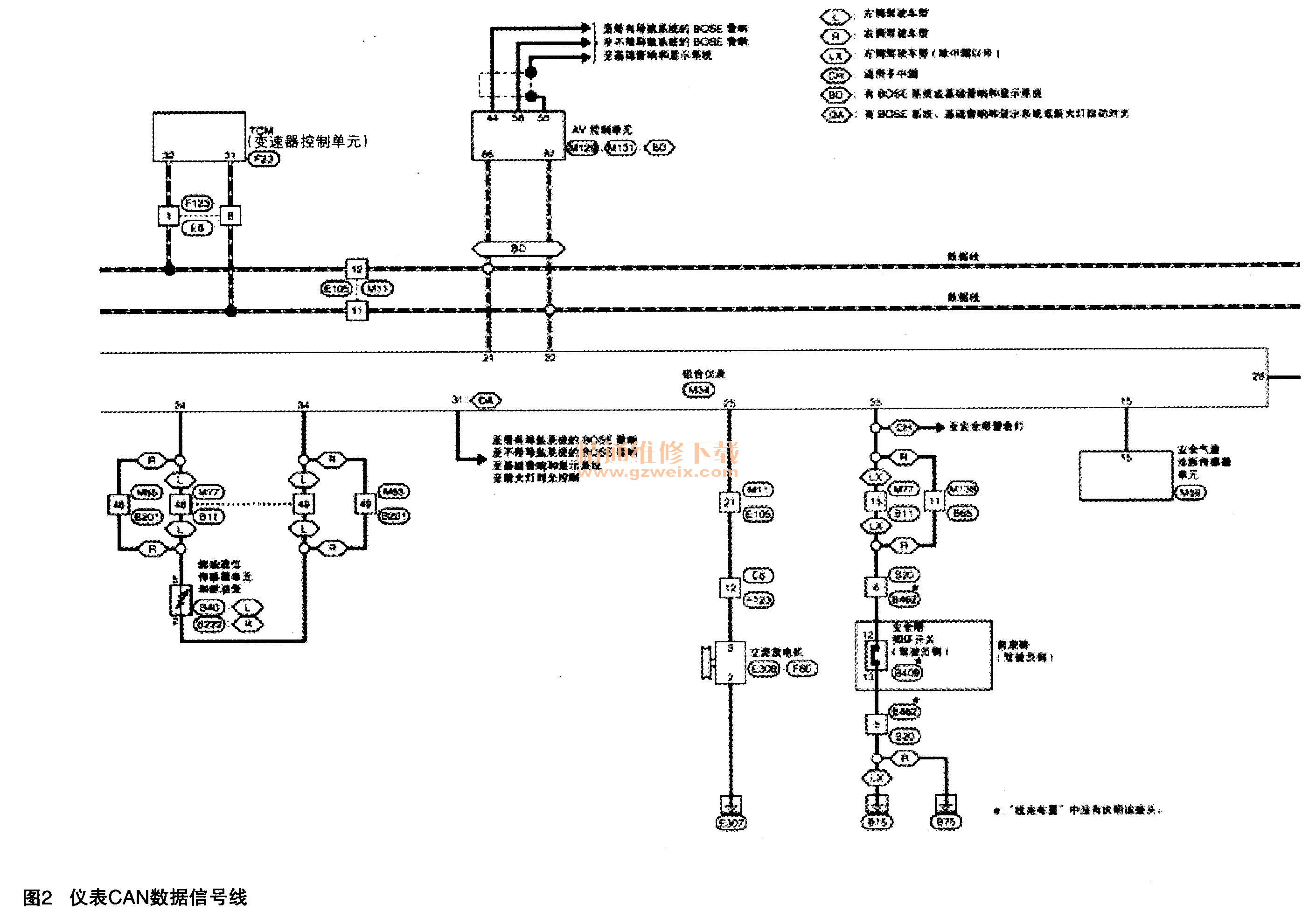

车辆进店后,做了基本的检查,发现仪表、发动机等系统都没有故障码,都可以正常的通信。难道是仪表本身的故障?当然现在还不敢确定,第一感觉,会不会是仪表某个供电有问题呢?仪表电机没有供电?查了该车的电路图(如图1所示),该车仪表1号针脚是常电源,2号针脚是打开点火开关或者启动时供电,3和23号针脚是搭铁线,进一步分析线路图,该车很多的信号都是CAN-BUS间多个系统共享(如图2所示),发动机转速、水温等都是CAN信号过来的。经过这个初步的分析,该故障可以初步确定几个可能原因,可能是仪表供电或者搭铁故障,也有可能是其他系统上共享CANBUS数据出现问题,也有可能是仪表本身故障。

本着先易后难原则,第1步先确定仪表供电和搭铁有没有故障,再次分析电路图(如图1所示)。拆下仪表,从仪表针脚处测量仪表供电和搭铁,关闭点火开关时测量1号针脚对搭铁电压,12V正常;打开点火开关时测量1和2号针脚对搭铁电压,为12V,正常;测量3和23号针脚对格铁电压,0V,正常;确认3和23号针脚的搭铁情况,关闭点火开关,测量3和23号针脚对搭铁的电阻值,小于1Ω,也是正常的。这样下来,已经确定仪表的供电和搭铁正常。

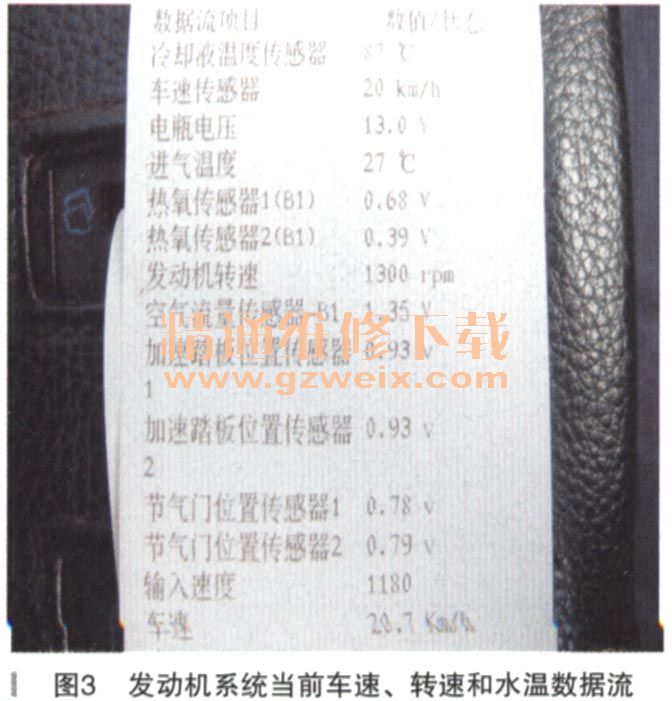

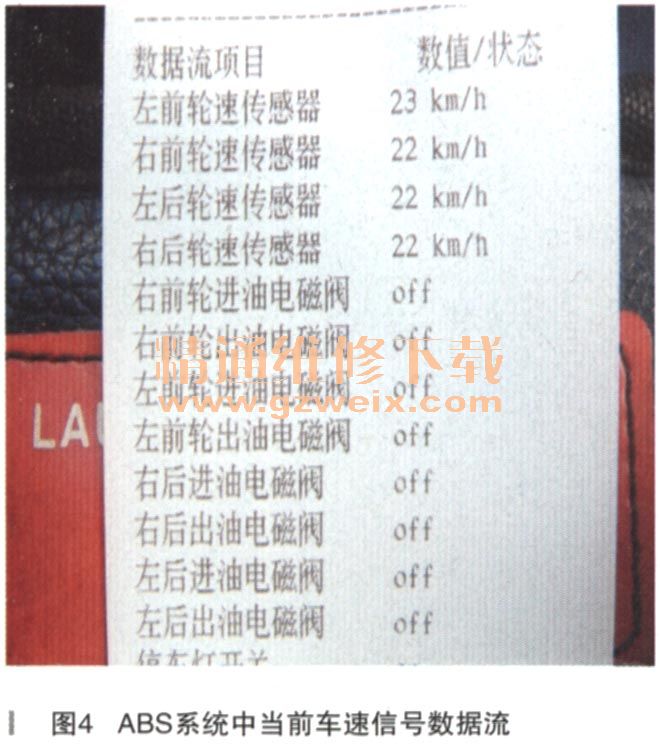

第2步,准备测量CAN数据信号,由于手头没有示波器,也没有相关可以参考的标准CAN波形,只能通过其他变通的办法间接的确认CAN数据是否存在故障。转速和水温信号,可以通过观察发动机控制单元数据,车速信号可以通过观察AT或者ABS等信号分析(该车车速信号由ABS提供)。用手头的X431诊断仪观察分析发动机的转速和水温以及车速信号,发现发动机在怠速时数据流显示转速和实际转速吻合,当前水温也和数据流中显示吻合(如图3所示),发动机系统内也有ABS通过CAN信号传来的车速信号,这样基本说明CAN数据应该正常。为进一步确认CAN数据,进入ABS系统分析车速传感器数据,车辆在行驶中,数据流显示数据和实际车速也吻合(如图4所示)。这样说明转速信号、水温和车速信号分别由各自的控制单元提供,发动机系统可以正常接收ABS系统的车速信号,发动机系统输出和接收CAN数据正常,基本可以间接的证明车辆当中的这几个CAN信号可以正常的传输。

第3步,测量CAN线路上的终端电阻,该CAN是高速传输,终端电阻为60Ω,电阻值正常,结合以上分析,可以得出是该故障为仪表内部的故障。把以上的分析结果跟客户沟通后,客户将信将疑的,又去4S店做了检查,4S店直接用换件法,换上试驾车仪表后,可以显示正常转速、水温和油位了,换后没有出去试车。在4S店更换仪表费用为3000元左右,后来客户又返回来了,希望能够修复仪表,这样可以节省一笔不小的费用。根据客户反映的情况,该车故障就是仪表内部故障引起。

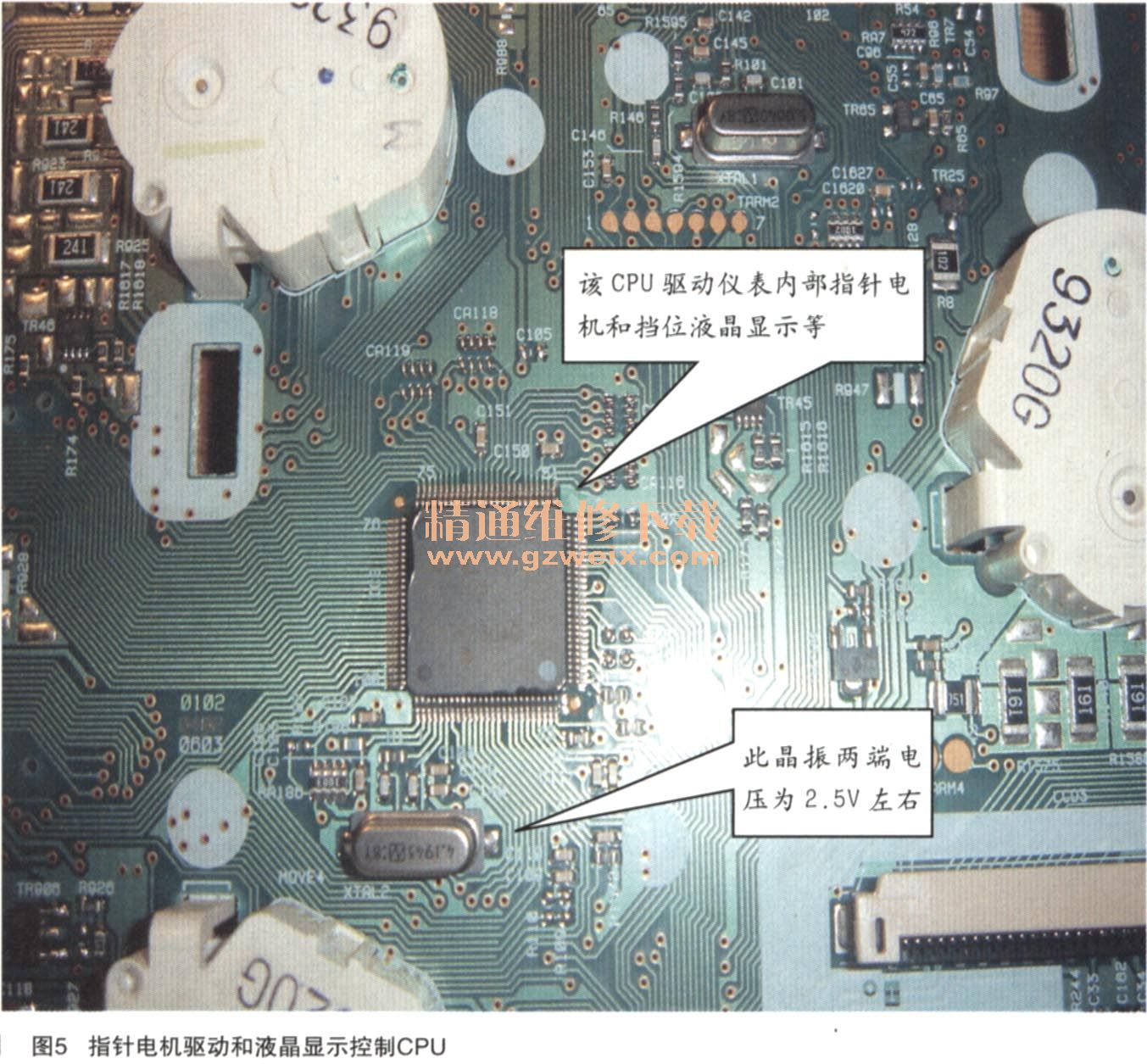

根据客户的提议,决定分解仪表,看看可否修复。拆解仪表后,分析内部PCB,发现驱动仪表指针电机和公里数显示液晶是同一个CPU控制(如图5所示),液晶显示正常,可以显示公里数和挡位等。为了进一步确认CPU工作情况,把分解后的仪表装在车子上,手头只有万用表,只能先测量CPU晶振两个针脚电压,都在2.5V左右,推测CPU在工作。结合公里数液晶能够正常显示,可以确定CPU没有问题。

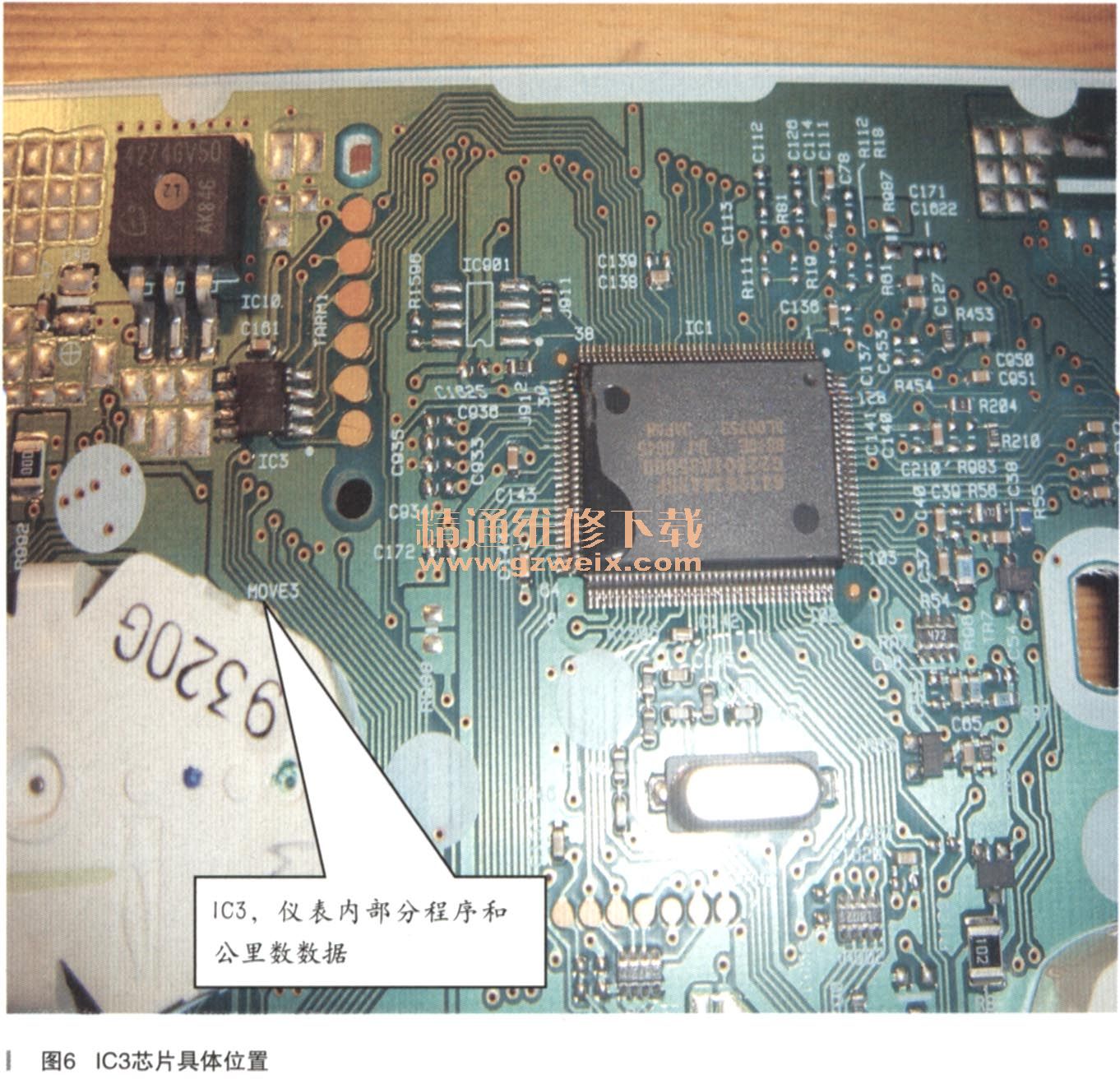

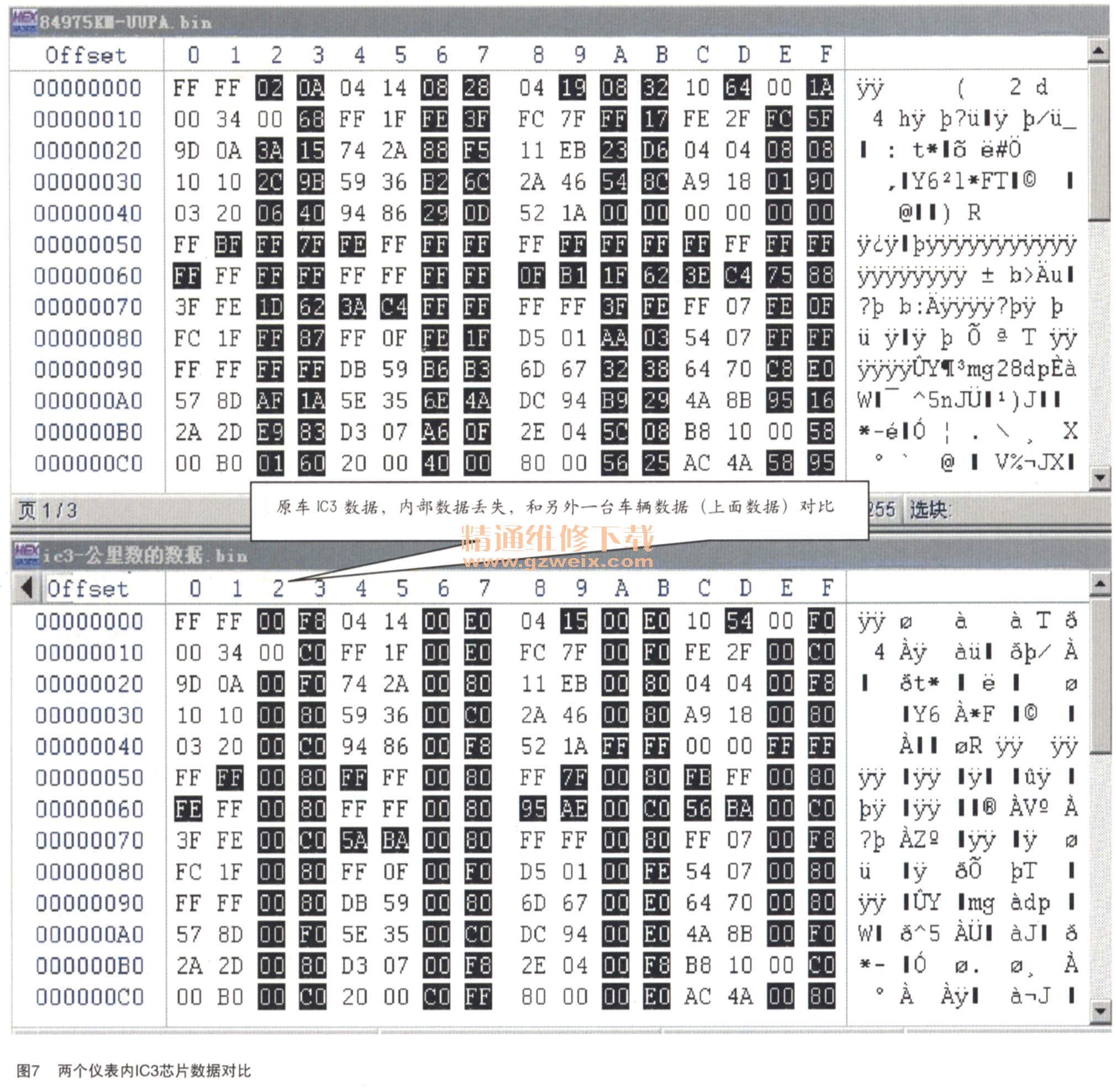

不光是仪表指针电机表现不正常,公里数跳动也不正常,目前指针电机驱动CPU工作正常,可能是CPU没有收到信号,所以没有驱动电机工作。那这样故障可能和公里数跳动不正常有直接关系。仪表PCB板子上的IC3里面有存储公里数的数据,边上有个CPU是控制的。IC3上面型号是RL56(如图6所示),查资料得知是Microwire总线型的eeprom芯片,实际是93c56的型号。拆下RL56芯片,用编程器读了数据,一下没看出问题,通过网络找到跟该仪表同款型号的IC3数据,作了对比分析(如图7所示),发现数据有些异常,但不敢肯定该故障是不是就是数据问题。抱着试试看的态度,用编程器写了个找来的仪表IC3数据进去,写好数据后把RL56焊回去,装车测试。一启动,发现转速表和油表指针都动了,车子开动后车速表指针也动了,和数据流对比,车速、转速和数据流显示吻合,热车后水温表指针也动了,对比数据流也吻合。

根据以上分析,故障已经找到,是仪表内部的RL56芯片内部数据丢失所致。该芯片内有仪表公里数的数据和仪表指针电机等驱动的一些程序数据,至于数据丢失的原因无法具体考证,有可能是启动时电压不稳造成。像这种故障不是常见故障,但随着现代车辆上电气控制单元设备的日益增多,这种由控制单元内部存储芯片数据丢失而引发的奇怪故障也在增多,我们需要在维修过程中多加留意,多总结分析,才能找到故障的所在。