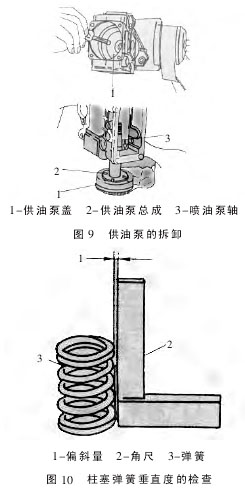

一、VE 泵的主要结构

如图 2 所示,主要由驱动机构(传动轴、传动齿轮、平面凸轮)、二级滑片式输油泵、高压分配泵头(柱塞弹簧、柱塞套、柱塞、出油阀)和电磁式断油阀等部分组成。此外机械式调速器和液压式喷油提前器也安装在分配泵体内。

二、VE 泵的工作过程

柴油机输油泵将燃油从油箱中吸出输送到 VE 泵,由二级滑片式输油泵将压力提高到 40~50kPa 后输送到分配泵,柱塞再将压力提高到50kPa 以上,由分配头按气缸的工作顺序将高压燃油送到各个气缸的喷油器喷入气缸燃烧作功,多余的燃油流回燃油箱。

三、VE 泵的检修

维修前,首先应拆卸分解各总成零部件,并彻底清洗泵体和各零部件,用压缩空气吹通所有油路。

1. 检查各零部件是否磨损过度或有裂纹,尤其应仔细检查所有零部件的工作面上是否有划痕;要确保各弹簧没有变形或断裂。更换已损坏或有缺陷的零件。

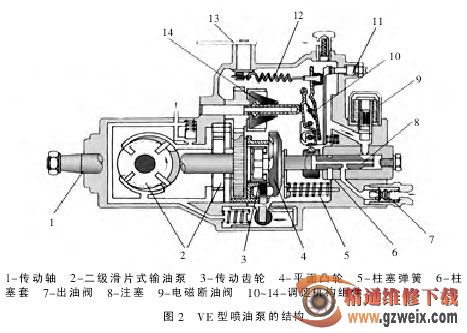

2.检查分配器柱塞与控制套、液压头配合间隙,如图 3 所示。分配器柱塞磨损后与控制套、液压头的径向间隙过大,产生泄漏,会造成喷油压力不足,使柴油机工作无力,起动困难。应更换分配器柱塞、控制套或液压头。

3.将零件清洗干净后,观察柱塞头部及下部回油孔边缘,如图 4 所示,若有明显发白的磨损沟痕,则说明柱塞已不能再用,需更换柱塞与分配套。

4.柱塞弹簧垫片的检查。为保证柱塞弹簧有足够的预紧力,使他在高速往复运动中能可靠地工作,必须通过测量柱塞顶面相对于泵头分配套端面的下沉深度 KF 尺寸(如图 3 所示),来选择柱塞弹簧垫片的厚度。

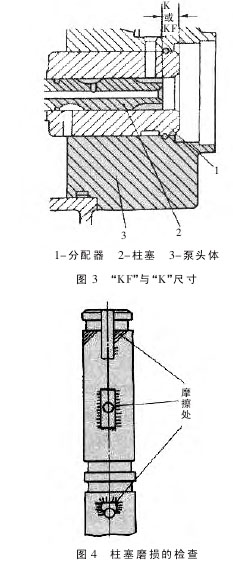

(1)首先将柱塞弹簧导杆插入泵头安装孔中,装上弹簧上座、柱塞弹簧、柱塞弹簧下座、柱塞上垫片及柱塞下垫片,不装弹簧垫片,插入柱塞,然后轻压柱塞,在柱塞弹簧处于不压缩的自由状态下,用百分表或卡尺测量 KF 尺寸,如图 5 所示。一般 KF 标准尺寸为 5.7~5.9mm。

(2)根据所测得的 KF 尺寸,计算应采用的柱塞弹簧垫片厚度,标准值为 5.8mm 时,应采用的柱塞弹簧垫片厚度(mm)=5.8-所测得的 KF 尺寸(mm)。

(3)按计算所得的厚度选择垫片。供选用的垫片厚度从 0.5~2.0mm,共分七级,每级相差 0.2 或 0.3mm。如计算厚度处于两级尺寸之间时应采用稍厚一级的垫片。两个弹簧的垫片厚度应一致。

(4)K 尺寸及 KF 尺寸测量的是同一部位在不同状态下的数值,所用的方法和工具均相同,其步骤为:

①应取下凸轮盘,拿出十字传动块上的缓冲弹簧,然后重新装回凸轮盘,以排除弹簧对凸轮盘位置的影响;

②再将柱塞垫片清洗干净,转动喷油泵传动轴,使柱塞处于最低位置;

③将柱塞底部的调整垫片放在凸轮盘中心的凸台上,并将柱塞底部的传动切口对准凸轮盘的传动销,小心地将只带弹簧下座的柱塞放在调整垫片上;

④然后小心地把泵头套在柱塞上,再在对角线位置装上两个固定螺栓,将泵头可靠地拧紧。

K 尺寸的标准值一般为 3.3 ±0.1mm。测得 K 值后,确定垫片厚度:柱塞垫片厚度=测定时所用的旧垫片厚度+(测定所得 K 值-3.3)。垫片选定后装上新垫片再复查 K 值是否合适。

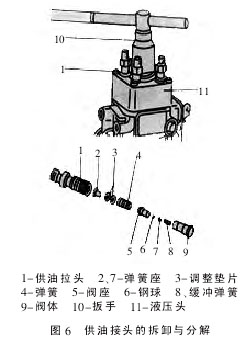

5.出油阀密封性的检查。出油阀关闭不严将产生泄漏,检验时,燃油经供油接头中的出油阀泵出后,喷油压力应达到 17200kPa。否则表示出油阀关闭不严,应更换。图 6 所示为供油接头的拆卸与分解。

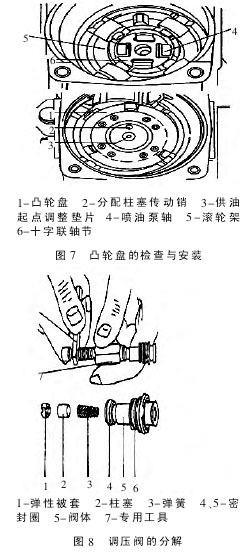

6.凸轮盘上凸轮磨损的检查。凸轮盘凸轮磨损过甚,将使柱塞行程不足,喷油压力降低,此时应更换凸轮盘。如图 7 所示。

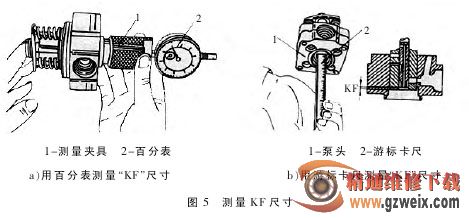

7.调压阀的检查。检查调压阀柱塞与阀体孔的配合间隙,若感到过大时应更换柱塞。其正确的供油压力在测试中确定。检查喷油泵内供油泵供油压力方法是将喷油泵装在试验台上,用高压管与喷油器相接。喷油器喷出的燃油,由喷油量接管与量杯相接,测出每缸 1000 次喷油平均供油量;LDA 装置进气接管与进气压力表相接,测出 LDA 装置的进气压力;压力表与燃油输入管相连,测出输油泵的供油压力;试验台上转速表可测出喷油泵的转速。使 LDA 装置进气压力保持在 l00kPa。当喷油泵转速为1150r/min 时,供油压力应为 160 ~200kPa;当喷油泵转速为 1500r/min时,供油压力应为 360~440kPa;当喷油泵转速为 1900r/min 时,供油压力应为 510~590kPa。若达不到,应更换调压阀,如图 8 所示,或更换供油泵,如图 9 所示。