1.背景

我公司生产的德龙FC 系列车型选用康明斯 ISM 系列电控发动机和引进德国技术的 F2000/F3000 驾驶室。该系列车型投放市场后,其整车的可靠性、动力性、经济性及环保性能均得到了用户的一致认可。但是,在投入市场初期,售后服务系统的统计数据显示,该车型起动系统的故障率和保修费用偏高,其主要表现为起动机不能正常工作。

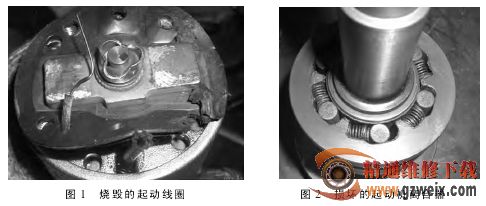

针对这一问题,公司组织技术人员与发动机厂家一起对部分用户进行了走访调查,经初步拆检发现,起动机损坏主要表现为起动线圈烧毁和起动机离合器损坏,故障点如图1、图 2 所示。

2.故障原因分析

根据初步拆检结果,我公司联合发动机生产厂家及起动机生产厂家进行了起动机过载试验。试验结果表明,起动机不存在设计及质量缺陷。

同时我们注意到,故障车辆的电器系统均出现过以下问题:①发动机点火后点火开关钥匙不能及时回位;②起动继电器内部触点锈蚀,甚至粘结失效。

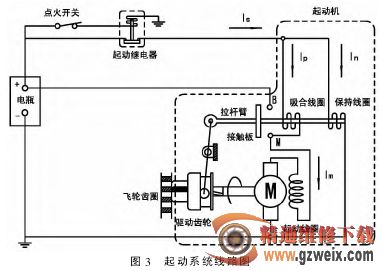

参照起动系统线路图(见图 3),如果起动系统工作正常,转动点火开关钥匙时,点火开关闭合,起动继电器线圈通电,使其触点闭合,这时起动机的吸合线圈、保持线圈及起动线圈均通电,起动机拉杆臂在吸合线圈与保持线圈的共同作用下向右移动,利用杠杆力将起动机的驱动齿轮向左推出,驱动齿轮被推出的同时在起动线圈的作用下低速旋转,并与发动机飞轮齿圈啮合。

当拉杆臂继续向右移动至固定在拉杆臂上的接触板时,使线路中的B点和M点导通,这时吸合线圈断电,拉杆臂仅在保持线圈的作用下继续保持在该位置。当 B 点、M 点导通后,由于吸合线圈短路,起动线圈中的电流增大,由此产生的旋转力矩也随之增大,即可通过飞轮带动发动机达到起动转速。

发动机顺利起动后,松开点火开关钥匙,点火开关断开,起动继电器的触点断开,保持线圈断电,拉杆臂在回位弹簧的作用下向左移动,使 B点、M 点断开,至此起动线路完全断电。在拉杆臂回位的同时,驱动齿轮也回到原来的位置,从而完成发动机的起动过程。

如果点火开关在发动机起动后不能及时复位,或者起动继电器因触点粘结而失效,一方面会使起动线路的工作电压一直加在起动线圈和保持线圈上,导致起动线圈因长时间通电过热而烧毁(起动机生产厂家一般要求起动机一次通电的时间不允许超过15s)。另一方面,发动机起动后若起动线路没有及时断电,起动机的驱动齿轮就不能及时与发动机飞轮齿圈脱离,由于发动机的转速高于起动机,发动机会拖动起动机驱动齿轮转动。虽然驱动齿轮与起动机转子之间是通过单向离合器相连的,可以避免起动机转子被拖动的情况发生,但若起动线路无法断电,离合器长时间工作产生大量摩擦热,可能会使离合器弹簧等零件因受热而损坏失效。