(2)动力电池高压直流电流信号的分析

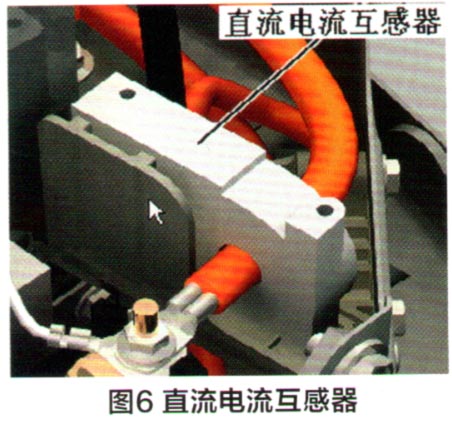

此车使用的均为霍尔式电流互感器,它与普通的每感器不同,需要输入一定的工作电压,才能反映出所检测的工作电流值。霍尔式电流互感器上共有4条线:+15V、-15V、0搭铁线和传感信号线。PLC板为IS1提供±15V工作电压,当高压蓄电池正极电路上有电流输出时,IS1互感器信号电压输出至PLC板,见图3中PLC板下方的横框,横框中多了一条屏蔽隔离保护线。IS1输出的信号经PLC板将其转换成数字信号后,由MCN16插头的1~4四脚,输送至CPU226模块的11.0~11.3脚端,再传输到EM235模块后,经V0、 M0输出到程控板。即从V0、M0间的端电压,可检验高压直流电流信号的正确与否。图5反映了车载主变频器与车载显示屏的电路皆输送到CPU226模块的I1.0~I1.3脚端的信号,还有两个作用,一是用于车载显示屏显示高压直流充放电的电流值;二是用作保护高压蓄电池,当母线电流超过最大值时,CPU226凭此信号来终止输出动力信号。图6为动力电池的直流电流互感器。如果这时挂挡加油,EM235模块的V0、M0端子不输出动力电压信号,CPU226模块的Q0.7端子不输出24V高电位工作信号,程控板将不会工作,从而起停车保护的作用,保护逆变元件IGBT管不致受到过电流的冲击而烧毁。

(3)高压交流电流信号的电路分析

与上述直流电流信号的电路相同,程控板也为IS2/IS3/IS4霍尔式电流互感器输送士15V的工作电压,当IS2/IS3/IS4电流互感器检测到三相动力线有电流通过时,从图3可见IS2/IS3/IS4输出信号电压至程控板,程控板CPU接收这三个电压信号,对其进行分析判断,从而控制IGBT桥组的工作。

从上述分析可见,直流或交流两路采集的高压电流信号,均输送到CPU226的I1.0~I1.3,模块CPU226颇时监测这两路电流信号是否正常,不管哪一路一旦出现故障,都会转换为CAN信号,通过CAN线在车载显示屏显示故障码,出现电流“故障码1”的报警提示,同时也发出指令,不让车辆起步和行驶。

(4)交流端电流互感器断路引起“过电流”保护故障

首先,检查4个电流传感器工作电压:打开点火钥匙,让车辆完成正常的上高压电的过程后。测量程控板上的三个交流电流互感器的工作电压,检测±15V供电正常。同样检测PLC板输出的±15V电压正常。当车辆还没有被驱动前,电流互感器的信号电压为0也属正常。

其次,“过电流”故障不是动力电池引起的。按维修手册规定,通过检测EM235的输出Ai1与M的端电压,以及程控板FWD端工作电压,可判断电流互感器IS1信号是否正常,从而判断动力电池高压正极线上电流是否有异常过大的故障。在车辆着车挂挡加油时,小油门时测量Ai1与M的端电压为2.5~3.5V,且随着油门开度而增大到接近10V;在挂挡不加油时QO.7为0,FWD为20V;加油门时QO.7为26.5V,FWD信号为0.3V。所测得的结果与技术参数相符。说明“过电流”故障不是由动力电池端的高压直流互感器引起的。

最后,产生“过电流”故障是交流端的电流互感器断路引起的。通过上述检查,已经将故障范围缩小到主驱动电机的交流供电部分了,具体就是主电机、程控板、电流互感器和IGBT三相转换桥板了。检测主电机的基本状况良好,肉眼未发现程控板电路的异常,于是决定先检查三个电流互感器。

拆卸电流互感器需先拆主驱动板,而驱动板上有高压电。这里必须提出的是,根据维修规范的安全要求,维修高压部分时要先拆掉动力电池的正负极,并切断高压开关,等待约15min,让储能电容放电完毕后才能进行维修。按规范要求依次拆下驱动板、程控板。再拔掉电流互感器的插头,未发现有受损断裂部位,用万用表逐根测量,结果发现IS4的线束中的信号电压线已经断路,已经不能检测该相电路的交流电流了(图7)。

按主驱动电机三相交流电流的平衡原则,即应符合三相平衡条件:lu+Iv+Iw=0,也就是任何时刻,二相上的电流之和必等于第三相的电流,如应符合IS2+IS3=IS4条件。若三相电流不平衡时,互感器信号不正常,则输出数字报警信号,由程控板上的Y1~Y4端输出至PLC板PCN12插头的6~3脚,经CPU226的I1.0~I1.3,再转换为CAN信号,通过CAN线在车载显示屏显示故障码,出现电流“故障码1”的报警。按维修手册的指引,经过细致的电路分析,以及实际检测电路,这个隐蔽的故障终于找到了,更换交流电流互感器后,本车故障得以排除。

维修小结

我们在处理混动车型的同类“过电流1”的故障时,按此电路的分析方法,顺利得以排除。其中有程控板上IS2/IS3/IS4电流互感器接线焊点被腐蚀断路,电流互感器线束内部断线,以及±15V供电不正常等引起的故障。