很多自动变速器的小型维修门店不太愿意深入阀体内部仔细检查,而只是简单地更换阀体。他们有时更换的是拆车阀体,有时更换的是市场上所谓再制造的阀体,但往往装车后问题依旧,或者又出现了新的问题。这往往造成后续的很多时间成本。

其实这种额外成本可以通过系统的操作规范来降到最低。

首先,在更换阀体及其他零件以前,尽量搜集故障信息,并分析故障根源。诊断过程要始终如一地遵循科学的故障诊断方法和信息归档步骤。

其次,在确定阀体故障后,尽量分解原装的阀体,对各油路进行真空测试,检查阀芯和阀孔的磨损程度,是否有阀芯卡滞的情况,单向球是否完好,以及电磁阀是否完好。对于电磁阀的测试,有些电磁阀(如ZF6HP)可以用简单的真空测试,有些则需要使用电磁阀测试机。这些深入的检查往往会帮助维修人员找到真正的故障根源。

维修后的变速器重新装回车内后,如果运行起来并不完美,那么对付这些维修后的问题,首先需要确定故障现象是属于以下哪种情况。

(1)是维修后才出现的新问题,故障现象和维修以前的并不相同。

(2)依然是维修前的老问题,这意味着前次的维修并没有真正修复故障的根源。

如果没有更换阀体,而只是进行了维修,那故障根源还比较容易判断。但如果是更换了一个阀体,那就多了一个变量,就需要根据当前的故障现象和此前故障诊断记录进行分析。这就使原始故障现象的记录和诊断步骤的归档显得格外重要。这是一个有效的方法,可以节省大量的宝贵时间。

我们不能指望所谓“大师”的一招制敌,依靠经验立马指出真正的故障点。在更换任何零件前,我们需要严格遵循一套科学的诊断步骤,能够更方便地追踪到故障的根源。这套常规步骤中的一些要点如下。

1.了解车型和变速器

在开始动手前要确定得到所有关于车辆的正确信息。如果车辆的年份、车型或发动机型号是错误的,很可能会导致维修人员错过重要的技术通报,或者找到的技术通报并不适用于当前车辆的问题。这可能会大大误导诊断过程。因此一定要通过完整的车架号来得到车辆的年份、生产厂家、车型、发动机型号的准确信息。

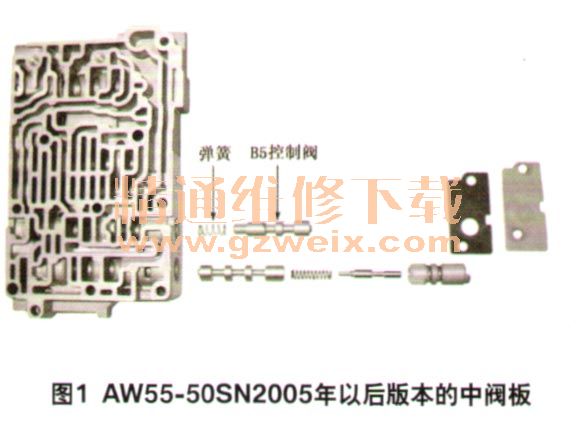

这样做的另一个原因是为了避免使用错误的零件。比如爱信的AW55-50阀体,其2004年以前的版本中,在B5离合器控制阀内并不使用弹簧。而在2005年的版本中,则加入了一个弹簧(图1),并改变了与此相关的控制程序。不同年份版本的阀体在运行中会产生故障。这属于上述的第一种问题,由于维修而新加入的问题。

2.目测变速器油的高度和品相

变速器里的油液是否充足直接影响到变速器的运行,但现在的变速器往往没有标尺来直接测量加热后的液面高度了,当然我们不能在诊断过程中等着油液冷却下来再进行测量。有一个办法可以解决此问题,那就是在路试车辆前,就把油底壳内的油倒入一个空的容器,这可以计算出变速器内原油液量是否在正常范围。请注意,必须在路试前或者把变速器拆散前就进行测量和记录,这其中往往包含着能够帮助找出变速器失效原因的重要线索。

很多当前常见的变速器油往往在正常状态下行驶几千公里后就开始变色,由于这个原因,你很难根据变速器油是否变色来判断变速器的故障,然而变速器油的气味很重要,气味能判断出很多问题,比如:烧坏的摩擦片会有特别的气味,过热的变速器油也会有不同的气味,正常的旧变速器油和新变速器油闻起来也是不同的。

3.记录故障码

不论某个故障码是否会与变速器有关,我们都应该把车上所有控制单元的故障码导出来。有经验的人都知道,诊断仪上给出的故障码的解释有时是不正确的,因此维修人员需要记下确切的故障码,然后到各种技术文章中寻找有关这个故障码的信息,这样往往会得到更精确的诊断信息。维修人员必须要知道的一个关键信息是触发这个故障码的条件。当知道在触发这个故障码时发生了什么情况,我们就可以按照这个线索查下去。故障码触发条件会告诉我们这些线索。

(1)故障码触发时控制单元需要收到哪些信号,或者没收到哪些信号。

(2)故障码触发时,是否有其他故障码必须存在。

(3)必须达到什么温度才会触发这个故障码。

(4)某种情况需要维持多久才会触发这个故障码。

(5)当这个故障码触发时,控制单元会采取哪些动作。