八、动态响应系统

1.动态响应系统概述

动态响应系统可以大大减少转弯时车身的倾斜,从而转换车辆操控,提高乘员的舒适度。最新的双通道技术可以增加该系统的低速灵敏度,同时加强速度控制和稳定性。新型舒适模式功能可提高驾驶舒适度,减少检测和消除由不平坦路面引起的车身摇晃所带来的“头部摆动”。与之前的路虎系统相比,此系统的安装增强了越野性能。

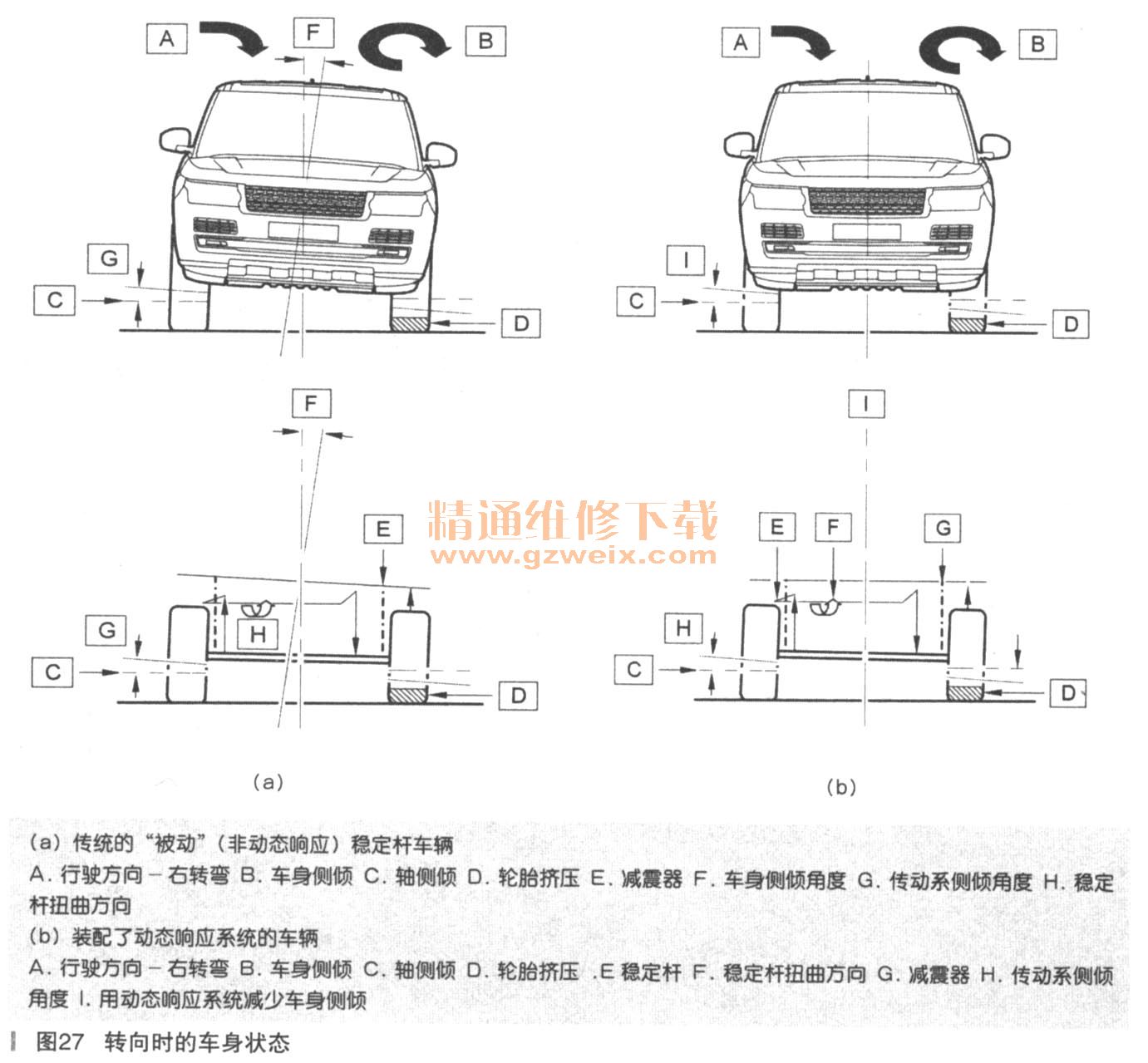

当系统检测到越野条件时,控制模块将隔离稳定杆并降低侧翻补偿水平,从而加大车轮连接,增加与地面的接触面。为了提高舒适度,还可根据路面的粗糙度和车速降低系统的侧翻水平。图27( a提传统的“被动”非动态响应)稳定杆车辆在转向时的车身倾斜程度,图27 (b)是装配了动态响应系统的车辆在转向时的车身状态,两者之间车身角度有明显差别。

2.部件位置与组成

动态响应系统部件位置与组成如图28所示。动态响应系统是电动液压操作的。电动液压操作由动态响应控制模块进行控制,此模块位于驾驶员侧“A”柱,仪表组下面。动态响应系统由前和后稳定杆组成,带整体式执行器、两个加速度表、一个控制模块、一个液压泵、一个阀组、管道软管和一个储液罐。动态响应系统通过将转弯力控制在最大0.4g来减少车身侧倾。从0.4g起,车身侧翻就逐渐增加,但明显比“被动”系统低。只要一施加转弯力,“被动”系统就逐渐增加车身侧翻角度,并且比施加相同转弯力的动态响应系统具有更大的侧翻角度。新型双通道动态响应系统还可通过对前后执行器施加不同的压力来调节车辆的操控平衡(转向不足/转向过度性能)。这样就可使车辆处于低速时依然灵敏,同时,在高速行驶时,提供更为镇定的感觉。此外,该系统还可降低由路面不平引致的侧翻加速度,改善头部摇晃的情况。车辆越野行驶时动态响应系统也能检测。如果检测到越野条件,则车辆以40km/h或更小的速度行驶,控制模块将减小侧翻补偿。在大于11°的斜坡上,动态响应系统将以低速转换至“锁定杆”状态。

车身的横向加速度由两个加速计感应,加速计发出的信号与转向角传感器发出的信号和车速一起传输至控制模块。液压泵向阀组提供持续的液压流。两个比例方向控制阀电磁阀均由控制模块操作,它们向每个执行器的合适侧提供液压,以施加与车身侧倾力相等或相称的力。转弯时动态响应系统工作保持车辆姿态。动态响应液压系统使用半合成寒冷气候助力转向液,总容积为2.70L。小心:动态响应液压系统对灰尘和碎屑极为敏感。即使最少量的杂质也会导致系统不能工作。必须遵守以下注意事项:

·在开始工作以前需要彻底清洁动态响应组件外部

·立即盖上所有打开的管和组件端口

·所有油液都存储在清洁容器中

如果控制模块发生故障,系统将 “故障保护”转至“锁定杆”状态。 “锁定杆”状态使稳定杆能以与传统“被动”稳定杆相似的方式进行工作。长时间的转弯力因为通过执行器和阀组泄漏液压,将使侧翻角度逐渐增加。

通过警告蜂鸣音和显示在组合仪表信息中心的消息将系统故障传输至驾驶者。故障由控制模块记录,可使用SDD进行诊断。当点火开关移至位置II时,警告指示灯亮起2s,以检查功能。同时,使用SDD还可以检查警告指示灯的功能。辅助回路进行维修或维护操作之后,必须使用路虎认可的诊断系统执行排气程序和液压系统响应测试,以确认是否已重新建立正确的操作。以确保系统完全排净了空气。系统内滞留的空气会降低系统的性能,导致生成故障码。

3.部件说明

(1)储液罐和滤清器。储液罐和滤清器系统位于发动机舱的左前侧。储液罐连接在悬挂塔架上。储液罐是一个模制塑料容器,带有透气盖。储液罐底部的两个接头将供给管连至泵和阀组的回流管。储液罐包含系统主滤清器,作用于来自阀块的回流液体,以及粗尼龙网状滤清器以在液体进入泵之间滤出颗粒物质。因此,滤清器和储液罐都必须按照车辆维护保养计划上的时间间隔进行更换,系统液压部件也需要进行更换。上和下液位标记都模印在储液罐体上。储液罐至上液位标记的容积是0.4L。

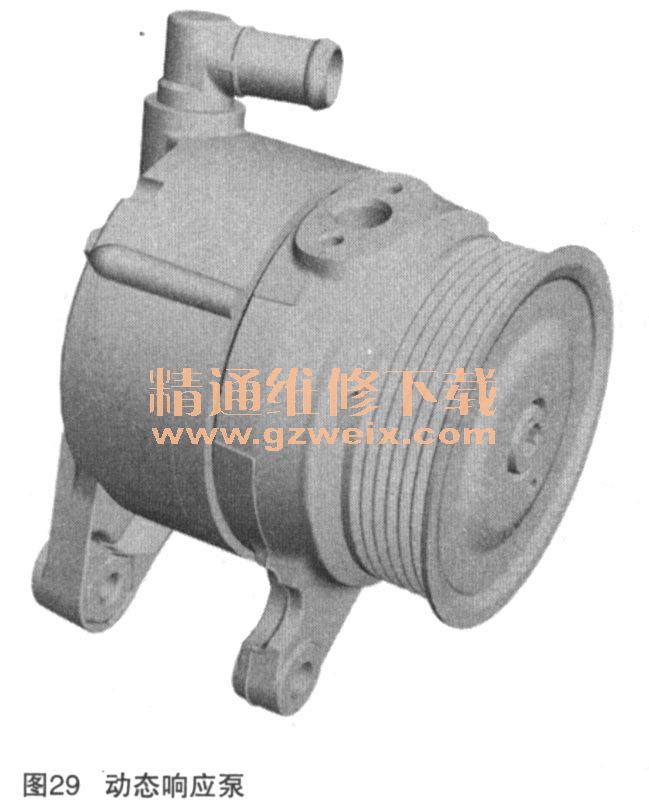

(2)动态响应泵。动态响应液压泵如图29所示,它位于发动机左侧。在所有发动机上,泵均连接至空调压缩机上方的安装支架。泵由曲轴的辅助传动带驱动。液压泵由辅助传动带以约1.7倍的曲轴速度驱动。此泵为径向活塞型,在发动机转速范围内以高压输送恒定流速的油液。其具有8个活塞,安装在汽缸块上的开孔内。中央均衡杆由均衡带轮驱动,其具有偏心凸轮,可在杆旋转时操控活塞。轴和凸轮每转一圈,就对8个活塞执行一次工作循环。发动机运转时,此步骤就快速产生持续油液流。油液流速依据发动机转速以及杆旋转速度的不同而不同(杆的最高旋转速度高达1000r/min )。向执行’器施加的压力(由泵中油液流动产生)由阀组中的压力控制阀控制。泵的工作压力为18000kPa。泵输出在怠速时的6.5L/min至1000r/min或以上时的10L/min之间变化。

(3)动态响应系统阀块。如图30所示,该阀块位于车身左侧门槛下部,通过带4个螺栓的支架固定至车身。3个橡胶衬套将阀块与支架隔开,从而防止液压噪声传递至车身。阀块通过2个电磁阀操纵的比例方向控制阀来控制每个执行器的液压。电磁阀操作的压力控制阀调节系统所需压力。3个电磁阀由从动态响应控制模块接收到的信号进行控制。5个压力换能器监测压力控制阀产生的压力和单个执行器管道内的压力。阀块还包含1个安全控制阀,当车辆静止时,其会关闭;车辆行驶时则打开。除安全控制阀之外,所有电磁阀线圈都不可维修,如果发生故障,则需更换单个阀总成。压力换能器连接至阀块上,由锥形座密封,可进行维修。压力转换器测量液压并向动态响应控制模块返回信号。阀块还包含一个减压阀,可在压力控制阀卡滞或电源对蓄电池电压短路时为系统提供保护。

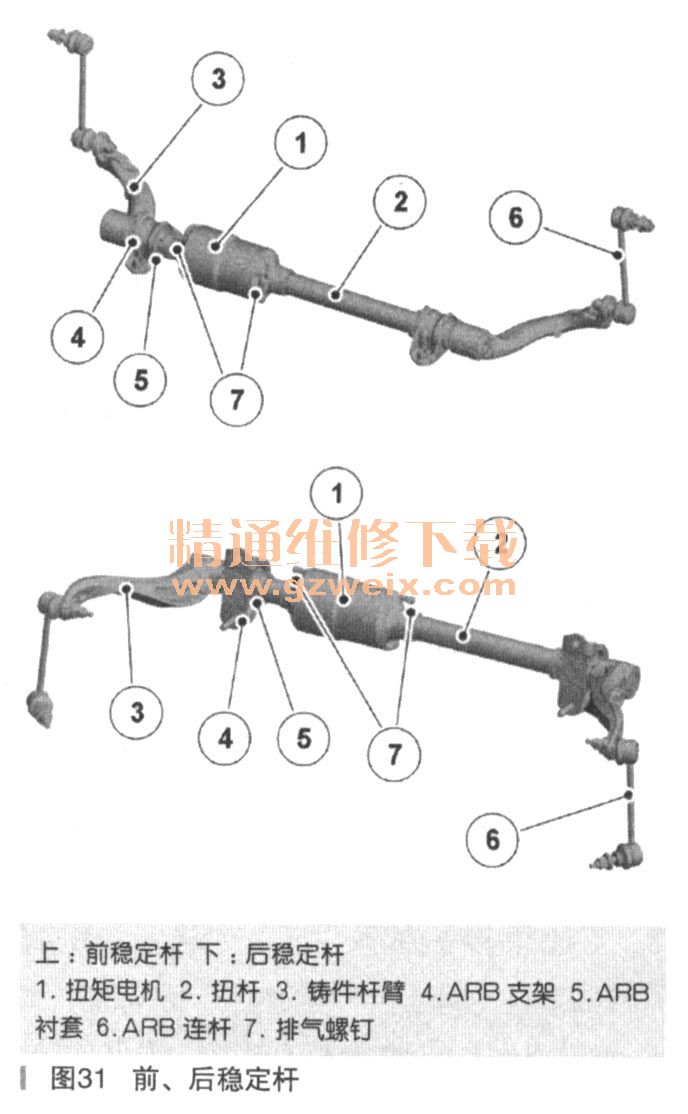

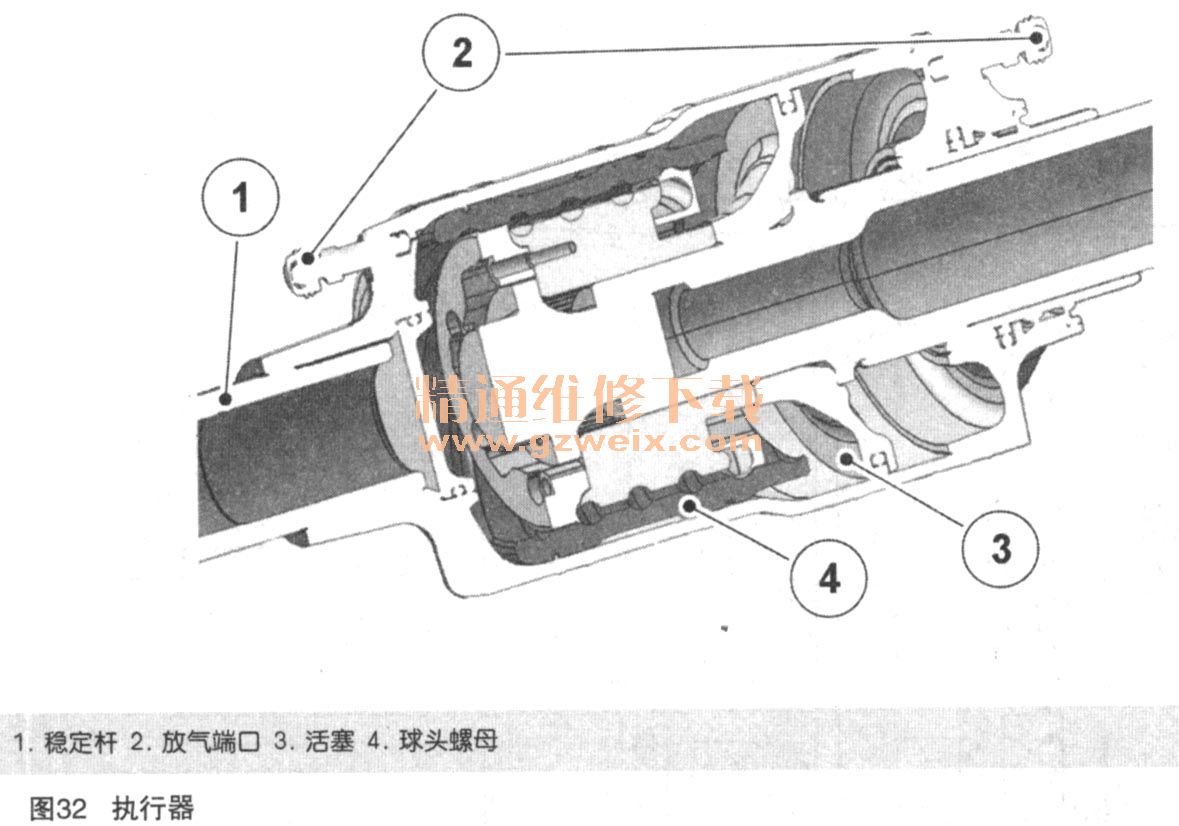

(4)执行器和稳定杆。前、后稳定杆如图31所示,执行器如图32所示。两个带整体式液压执行器的稳定杆用于动态响应系统。执行器向稳定杆施加液压产生的力或旋转扭矩,以抵消车辆转弯产生的侧向力。每个执行器都有一个连在转子线性球头螺母内部的活塞,通过花键连接至稳定杆的一半。球头螺母的外部焊入壳体中,壳体连至稳定杆的另一半。随着向活塞的一侧或另一侧施加压力,球头螺母将施加给活塞的线性力转换成稳定杆两半之间的旋转扭矩。两个液压接头用来连接阀组的液压管。此连接向执行器活塞的各侧提供液压流。前后执行器总成的构造相似。每个稳定杆均由铸钢制造,杆臂连接至直径为40mm的钢管。执行器总成和稳定杆是不可维修项目。只有稳定杆连接衬套、支架和稳定杆连杆是可维修部件。前后稳定杆连杆无分左右手设计,与被动式汽车上使用的连杆通用。后稳定杆和执行器连接至后车轮后方的后部副架。油液通过6根管和软管流经动态响应系统。

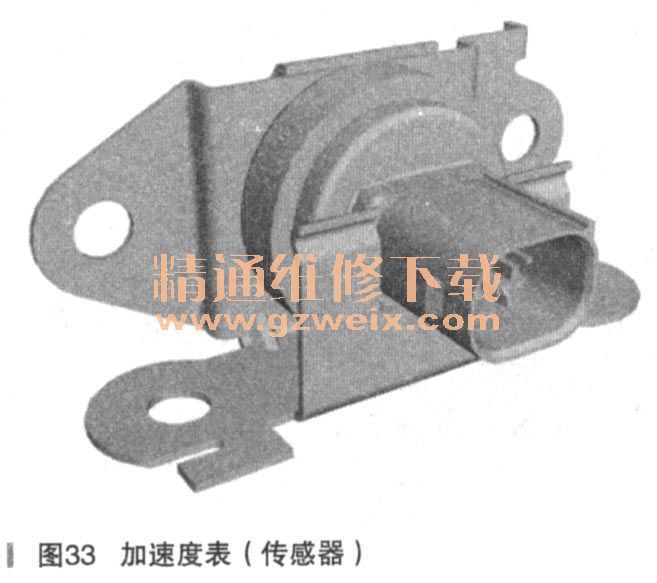

(5)加速计。系统使用两个加速度表(传感器):一个上加速度表和一个下加速度表,两个加速度表结构相同,如图33所示。下加速度表固定在车辆地板下面,左侧内部门槛面板上,前车门下方。上加速度表固定在车身天窗面板支架上,挡风玻璃顶部的中心位置。下加速度表是用来测量横向加速度的主传感器,以控制侧翻。上加速度表由动态响应控制模块使用,与下加速度表结合使用进行侧翻校正和故障检测。每个加速度计都是一个自适应加速度传感器,并且以动态响应控制模块输出的5V电源进行工作。上下加速度表都能够测量±1.11g范围内的加速度,并向控制模块返回0.5~4.5V之间的输出。加速度表故障由控制模块会记录,可使用SDD进行索引。

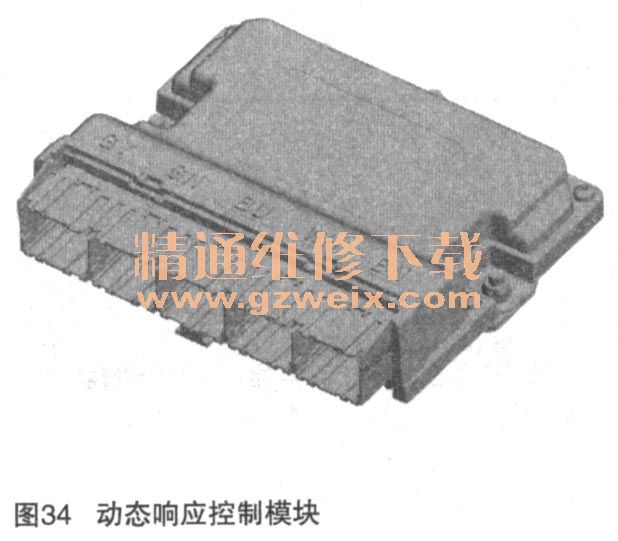

(6)动态响应控制模块。动态响应控制模块位于驾驶员侧“A”柱上,仪表组下面,如图34所示。发动机速度信号通过高速CAN总线从发动机控制模块(ECM)传输至控制模块。发动机速度信号由动态响应控制模块使用,以检测发动机在运行和动态响应系统可使用的液压。行驶速度通过高速CAN从ABS模块传输至控制模块。转向角信号由转向角传感器通过高速CAN总线传输。动态响应控制模块利用转向角度信号提高系统响应,并使用转向角度信号和行驶速度来计算横向加速度。选择倒挡时,倒挡信号通过高速CAN总线传输,通过关闭安全控制阀,动态响应系统恢复至“锁定杆”状态。动态响应控制模块提供至压力控制阀以及阀块内的比例方向控制阀的控制电流。输送的电流由上下加速计、行驶速度、转向角等发出的许多输入信号决定。压力输送控制阀可按控制模块提供的电流比例控制向执行器输送的液压,而液压水平则由控制模块中的校准装置来确定。动态响应控制模块为安全控制阀提供电流,使其可在车辆行驶时,在正常操作下打开。阀组中的压力传感器从控制模块接收5V电流。转换器测量0~20000kPa之间的液压,并且根据液压向控制模块返回线性输出电压。动态响应控制模块向每个加速度传感器输送5V供电。每个加速度传感器都能测量±1.11g范围内的横向加速度。输入控制模块的感应横向加速度模拟信号介于0.5~4.5V之间,由各个加速度传感器返回。控制模块处理接收到的两个信号,结合转向角和车速信号,产生一个“纯”的横向加速度信号,再将其用作动态响应系统的主控制信号。

检测到系统故障时,控制模块通过CAN总线发布一条消息,此消息由仪表组接收。然后,仪表组合点亮动态响应系统警告指示灯,如下所示:

·轻微故障-警告指示灯亮起黄色,消息中心显示相应的消息

·严重故障-警告指示灯亮起闪烁的红色,消息中心显示相应的消息,并且伴随警告提示音

消息将指示驾驶员立即停止车辆或谨慎驾驶。仪表组消息中心显示的两条与动态响应系统相关的消息:

·SUSPENSIONFAULT,VEHICLE LEAN WHENCORNERING(悬挂故障,转弯时车辆倾斜)

·SUSPENSION FAULT SAFELYSTOP ENGINE(悬挂故障,安全停止发动机)

出现故障但车辆仍能安全驾驶则由仪表组中的空气悬挂/动态响应警告指示灯指示,即持续亮起黄色指示灯。黄色指示灯一直亮起,直至点火关闭。对于所有故障来说,如果故障仍然存在,警告指示灯只会再次亮起。要求驾驶员立即停止车辆的故障由空气悬挂/动态响应警告指示灯闪烁红色指示灯并伴随警告提示音进行指示。还将在消息中心显示相应的消息。所有故障由控制模块记录,可使用SDD进行索引。SDD可提供故障描述、可能原因和纠正措施,以纠正故障。此控制模块的失效状态有两种:“锁定杆”和“减少操作”。

“锁定杆”情况即泵流直接引过阀组并返回储液罐。安全控制阀关闭,堵住执行器中的油液。油液能够通过阀组从一个执行器流至另一个执行器。稳定杆与传统稳定杆操作相似,抵抗侧翻但仍允许悬挂联接。

“减少操作”情况即系统能工作,但接收不到其中一个输入信号,因此系统性能不是最佳。如果转向角传感器发生错误或者没有校准,则动态响应控制模块可能记录故障码。可使用SDD检查故障码,并且在转向角传感器重新校准后通过重新设置控制模块中的故障码清除自适应数据。

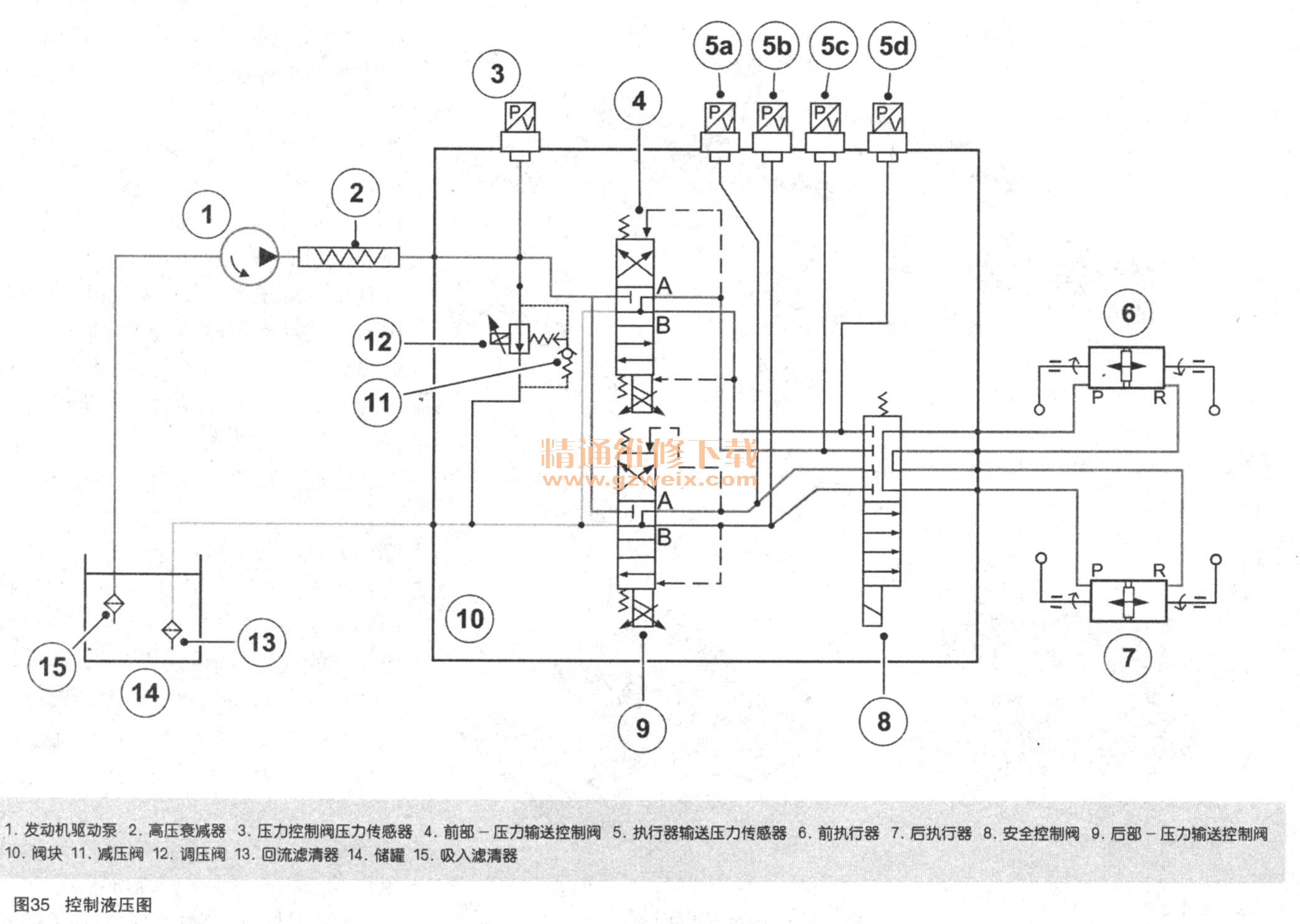

4.控制液压图

控制液压图如图35所示。

(1)车辆不移动。当发动机运转且车辆不移动时,安全控制模块关闭,锁住执行器活塞各侧的油液。液压泵从储液罐中吸取油液,并以低压传输至阀组。由于安全控制阀关闭,油液通过压力控制阀引至储液罐。完全打开压力控制阀可使全部油液流入储液罐,无须提高系统压力。安全控制阀一直关闭,直至控制模块检测到工作需求。

(2)车辆移动和转弯。当检测到车速时,安全控制阀就会打开。车辆转弯时,转向传感器检测转向角,加速度表检测施加的转弯力。信号传输到控制模块。控制模块确定必须向稳定杆施加相反的力,以抵消转弯力。控制模块为前后压力输送控制阀的相应线圈提供电流。同时,电流从控制模块输至压力控制阀,压力控制阀工作以限制返回储液罐的油液流。此限制导致系统中的液压上升,并且由压力转换器感应压力,压力传感器器向控制模块发送一个信号。此控制模块根据其接收到的信号确定所需压力并相应调整压力。系统中的压力施加至每个执行器活塞上,向稳定杆施力并最小化转弯对车辆的影响,同时保持车辆姿态。从活塞另一侧排出的油液通过阀组返回至储液罐。由于车辆打直时转弯力消失,控制模块调节压力输送控制阀并打开压力控制阀以减少系统内的压力。随着转弯力减小,油液从执行器中排出并返回系统,取消施加给稳定杆的力。

(3)车辆直线移动。控制模块持续监测接收到的信号,并操控压力输送控制阀和压力控制阀,以在车辆行驶时维持车辆姿态。当车辆停下时,安全控制阀将保持打开15s,以允许在关闭之前执行任何空气悬挂调平操作。

(4)越野驾驶。控制模块通过监控上下加速度表中关于车身移动角度的变化信号来进行越野检测。越野驾驶向加速度表发出不同的信号,加速度表根据其垂直分离和车辆侧翻中心的位置依次产生不同的输出。这两个信号传输至滤清器,以消除因车辆倾斜或地形导致的任何偏移。控制模块再使用此信号来计算路面的粗糙度。车速小于40km/h时,控制模块使用计算的路面粗糙度来限制动态响应系统的工作。大于40km/h时,系统禁用路面粗糙度号,并且恢复完全的动态响应系统辅助。速度小于3km/h时,系统完全无效。

(5)侧坡检测。当上下加速度表检测到平均加速度大于±0.2g,或者11°侧坡并且行驶速度小于40km/h时,控制模块使用侧坡检测。检测到侧坡时,安全控制阀关闭,以产生“锁定杆”状态。此状态增加稳定性并进行持续的车辆响应。车速增至40km/h时,必须增加并且保持平均横向加速度级别,使系统能识别出车辆处于侧坡上。如果侧坡角度陡峭并且行驶速度较低,则控制模块将在短时间内检测到侧坡。

5.动态响应系统放气

动态响应系统(DRS)部件具有非常精确的公差。所以,在操作这些部件时,务必注意绝对的清洁干净。在任何明孔或管,务必安装变速堵头。否则,将会导致杂质和灰尘进入管路。

如果已拆下以下元件:吸入软管、泵、高压软管、冷却器、至储液罐的冷却器回流管,应执行此程序的第一部分。如果已卸下以下元件:至执行器管总成的前阀块或后阀块,或阀块,则需要执行完整的程序。当只卸下稳定杆时,可以只排放系统前部或后部空气。如果车辆液位过低且可能在此情况下驾驶车辆,则空气可能进入到辅助回路,需要将系统中的空气完全排出。以下为SDD中DRS专用应用程序的2个例行排放程序。

手动排放:是一项主要功能,应与排气瓶结合使用。其作用在于打开安全控制阀(SCV)和比例方向控制阀(PDCV),以便油液流经阀块进入执行器。

自动排放:用于排放由手动排放程序排出的阀/阀块内的空气,其将排出执行器或执行器管路中的空气。