二、换气和增压器设计

迄今为止,小型化增压汽油机应用直接驱动的机械式增压能获得良好的加速性能,这特别是对于搭载在重量较重的轿车车型上是有意义的。在重新开发时,设定的目标是要保持用户使用时的这种良好的加速性,并明显地提升扭矩,因此特别重视废气涡轮增压器的瞬态响应特性,以及进排气凸轮轴相位调节器的动态性能,也就是换气的效果。

1.换气

为了避免换气时留有大的残余废气份额,气门升程幅度和配气定时都设计得使其中高速转速范围内的全负荷扭矩提高约10%。

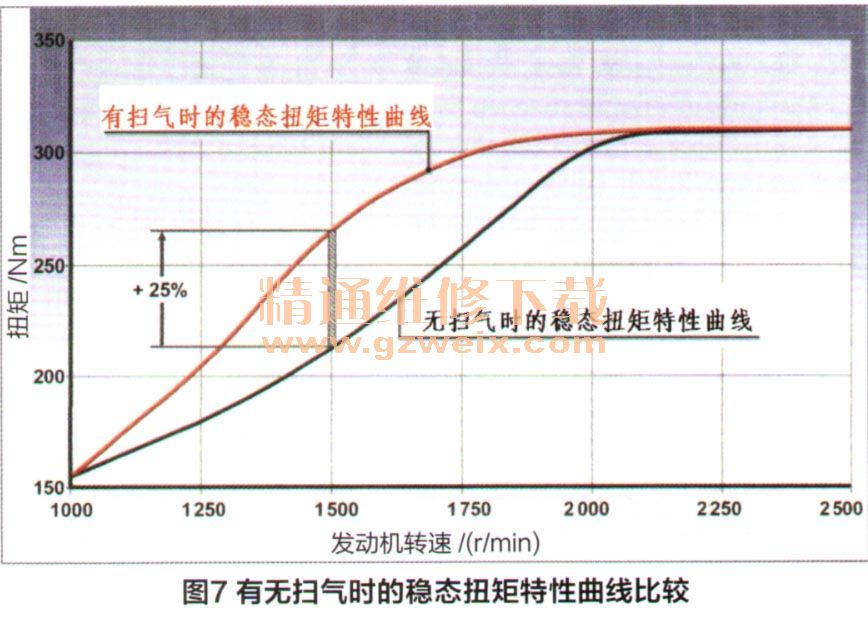

如图7所示,在低于2 200r/min的转速范围内,通过扫气能够获得较高的稳态扭矩提升,扭矩最多可提高25%。此时在最大的进排气升程曲线重叠的情况下,由于进气侧与排气侧之间存在压力差,在排气行程时就有新鲜空气扫过燃烧室,因而流入涡轮的气体质量明显增加,这样一方面能够明显加快增压压力的建立,另一方面还能获得更高的增压压力,从而获得较大的扭矩提升。

2.凸轮轴相位调节策略

凸轮轴相位的最大调节范围总共700 kW(曲轴转角)(进气30°kW,排气400 kW)。部分负荷范围的内部EGR率能达到约20%,从而可获得的最大节油效果约10%。其前提条件是精确的额定值调节和尽可能小的凸轮轴摆动幅度,以便离发动机运转极限(断火)具有必要的间距,其中特别要重视的是液力操纵凸轮轴相位调节器的调整及其位置的调节,其结果调节稳定性处于小于±1.5°kW范围内。

在全负荷范围内,除了上述介绍的扫气运行之外,这种凸轮轴相位的调节可能性同样用来降低燃油耗和废气排放,特别是与所选择的气门升程幅度相匹配的排气正时在较高的转速范围内也有助于降低增压压力,因而也就有利于降低燃油耗。