(1)一氧化碳含量要求

根据《GB/T19839-2005土业燃油燃气燃烧器通用技术条件》中对燃烧充分性的规定,燃气燃烧器在其负荷调节范围内燃料最大流量下正常燃烧时,燃烧产物烟气中CO含量应小于-0.02%,即200mg/kg。

(2)调试方法

一般情况下,由于新的燃气燃烧器存在制作误差,其CO初始值可能大于限定值,表现为耗气量大、经烘干的骨料温度不稳定。因此,在这种情况下应适当减少燃气供应量或增大风量。减少燃气供应量即减小燃气蝶阀的开度,增大风量即增加风门执行器的开度或增加风机频率。此操作一般可在控制界面中进行设置。

定气寻风调整设置时应注意,无论是减小燃气量或增大风量,均应进行单一操作,一般采用“定气寻风”的方式进行调试。其原因在于燃烧产生的热量与燃气供给量有直接关系,燃气是所有热量的来源,是设备满足相应产量的基础。例如JD3000型沥青搅拌设各,其产量为240t/h,成品料耗气为7m3/t,则燃气燃烧器耗气量约为1680M3 /h。可根据此比例大致将燃气耗量从168m3/h到1680m3/h分为若干点,通过调整燃气蝶阀开度设定值的方式,先将燃气耗量调整至相应耗气量,保持燃气耗是不变,再为每个点寻找合适的风量。

依照以上“定气寻风”的方式,首先点着火焰,在此前提下调整燃气蝶阀开度,井注意观察大然气管路中流量计的燃气流量值,使燃气流量值稳定在168m3/h左右(对于调节量比较小的燃气燃烧器,应将此点选在允许燃气耗量的最小点),根据测试所得的co参数调整风量的大小。若co参数偏高则应将风量增大,一般在100mg/kg以下即可获得较好的燃烧效果。确定燃气量及风量点后,可按同样方法依次找到燃气流量在336、504、672、840、1008、1176、1344、1512、1680时的对应风量点,从而完成风气比的设置。完成风气比设N.后,即可得到燃气燃烧器完整的风气比曲线。对十操作人员来说,只需控制火焰的增大和减小,燃气燃烧器即按设定好的最佳风气曲线运行。

定风寻气调整在某些情况下,也可采取“定风寻气”方法。如对某5000型燃气燃烧器进行首次调试,测量到CO为3000mg/kg时,立即将相应气量减小,而风量不变。由于更加充分的燃烧,虽然减小了燃气供给量,但在保证料温的前提下反而提高了产量,取得良好效果。

火焰形状调整在调整合理风气比的基础上,也可进行火焰形状的调整。目前火焰调整卞要分为喷嘴与涡旋板的相对位置调整和喷嘴的相对角度调整。对涡旋板的相对位置调整,主要是指涡旋板可以向远离或靠近燃气燃烧器出口的方向进行移动。若向滚筒端移动,则火焰会变得短粗;若向燃烧器风机端移动,则火焰会变得细长。对天然气喷嘴相对角度的调整,卞要是指天然气喷嘴一般都带有导向槽或类似结构,这样可以在一定程度上调整天然气的喷出方向,从而调整火焰形状。一般来说,当喷嘴向卞燃烧器外部导向时,火焰会变得短粗;而向径向中心导向时,火焰会变得细长。

应该引起注意的是,以上讲述的2种调整方法均是指对火焰形状的微调,若要对火焰形状进行根本性调整,还是要靠改变燃气燃烧器的配风及喷嘴形式和位置来实现。

其他调整在风气比曲线,火焰形状调整完成后,根据工地的实际气压以及现场情况,对各个压力开关以及吹扫、点火等设备的时间参数进行设定调整。一般情况下,在调试人员完成参数调整后,现场操作人员不允许进行再调整。

4.燃气消耗量

(1)计算方法

按以上方法对燃气燃烧器完成调试后,即可进行试生产。此时可采用瞬时流量计算和阶段流量计算方法,对燃气燃烧器的实际性能和耗气量进行计算,用于判断调试效果。

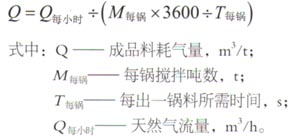

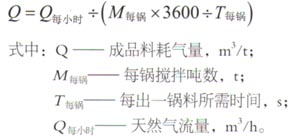

瞬时流量计算方法采用瞬时流量计算方法,首先应保证上料帚、称量搅拌时间及燃气燃烧器开度处于稳定状态。在此前提下,在天然气管路流量计中读取燃气瞬时流量值,在搅拌设备的报表中读取每锅拌料吨数及每出一锅料所需时间。每吨成品料一的耗气量计算方法如下:

以3000型沥青搅拌设各为例,若每锅搅拌吨数M 每锅为2.8t、每出一锅料所需时间T每锅为56s,天然气流量 Q瞬时为11 70m3/h,经计算成品料耗气量为6.5m3/t。

阶段流量计算方法该计算方法比瞬时流量计算方法简单,只需在工程某阶段(某天,某周等)完工后,用该阶段内的总耗气量除以该阶段内的总产量即可得出每吨成品料燃气消耗量。

上一页 [1] [2] [3] 下一页