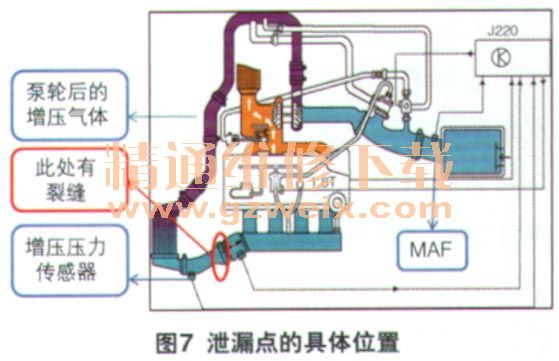

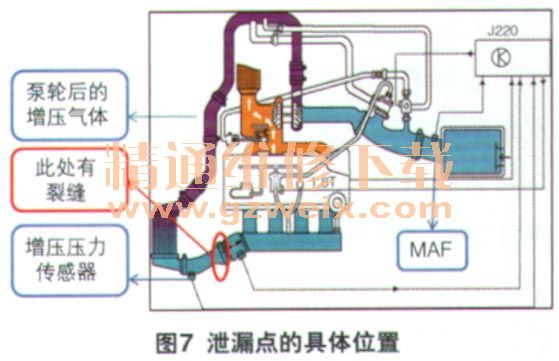

通过以上2组数据分析(一组相对静态的怠速数据、一组相对动态的持续过程数据),故障中出现异常的数据都是与“气”方面相关。首先空气的流量是偏大的,然而进气增压后管路压力却偏低,这其中原因要么是空气流量数据是虚大,要么是空气流量计后的压缩空气有泄漏,但故障存储中只有“性能”而没有“电路”的故障码,并且空气质量流量传感器也更换过。当然,参与计算空气流量的其他传感器如MAP、TP及IAT等有误差也可能导致计算错误,但创门又没有明显的异常数据及故障码。因此,重点检查空气流量计后的压缩空气管路,也就是以上分析原因中的原因②(机械部分)。最终发现在增压空气冷却器出口软管下部有一裂缝(图6),泄漏正是出自此处,该泄漏点在相关原理图总的位置如图7所示。

故障排除:更换增压空气冷却器出口软管,故障彻底排除。

回顾总结:空气质量流量传感器(MAF)及相关电路控制是真实反映车辆状况的,发动机控制模块基于进气歧管绝对压力(MAP)等传感器计算出的空气流量也是真实的,当来自MAF的数据与计算出的数据之间差值超过一定范围时,将导致P1101的产生。此故障中,实际空气流量大于计算出来的空气流量,而实际通过空气流量计(MAF)的空气量,最后并未进入发动机得到实际利用而出现故障。

如图7所示,MAF在

涡轮增压器的泵轮前端,而软管裂缝点在泵轮压缩空气的后端,这样将使进气阻力变小,从而增大了进气量。另外,当有一定的进气增压压力时,会因为泄漏而导致增压压力传感器数值偏低,实际进入发动机空气量也减少了,这样使发动机的燃油混合气变得过浓。这些不正常的数值都体现在前面捕捉的分析数据中,当然最终也体现在了发动机故障灯点亮、加速性变差的故障现象里。

此故障的排除是通过数据的分析最终准确地找到了故障点,但当各种数据摆在我们面前时,如何找到我们所要的数据是关键。我们根据不同的故障现象,可以捕捉怠速的数据,也可以捕捉某工况的瞬间极限值,还可以捕捉一个区段内的极限值,进行综合对比分析,从而最终找到故障点。

上一页 [1] [2]