一辆行驶里程约6.5万km,配备C7电动转向机,排量为2.5L的奥迪A6L轿车。客户反应:该车在行驶中感觉转向变沉且没有助力,同时仪表上红色方向盘指示灯报警并有转向系统故障,提示请勿继续行驶的信息。

新奥迪A6L配备的C7与C6液压机械式助力转向系统完全不同,它采用了电控机械助力转向系统,该转向器的结构原理与奥迪A7 Sportback是一样的,功能是通过一个与齿条同心的电机来实现转向助力。齿条、电机和传动机构是通过滚珠、丝杠来驱动的。电子控制单元和相关传感器都集成在转向机上,具体结构如图1。

转向机主要功能部件由转向力矩传感器G269、电动机械式助力转向电机V187(带有转子位置传感器)、转子位置传感器、滚珠丝杠、转向助力控制单元J500等组成。

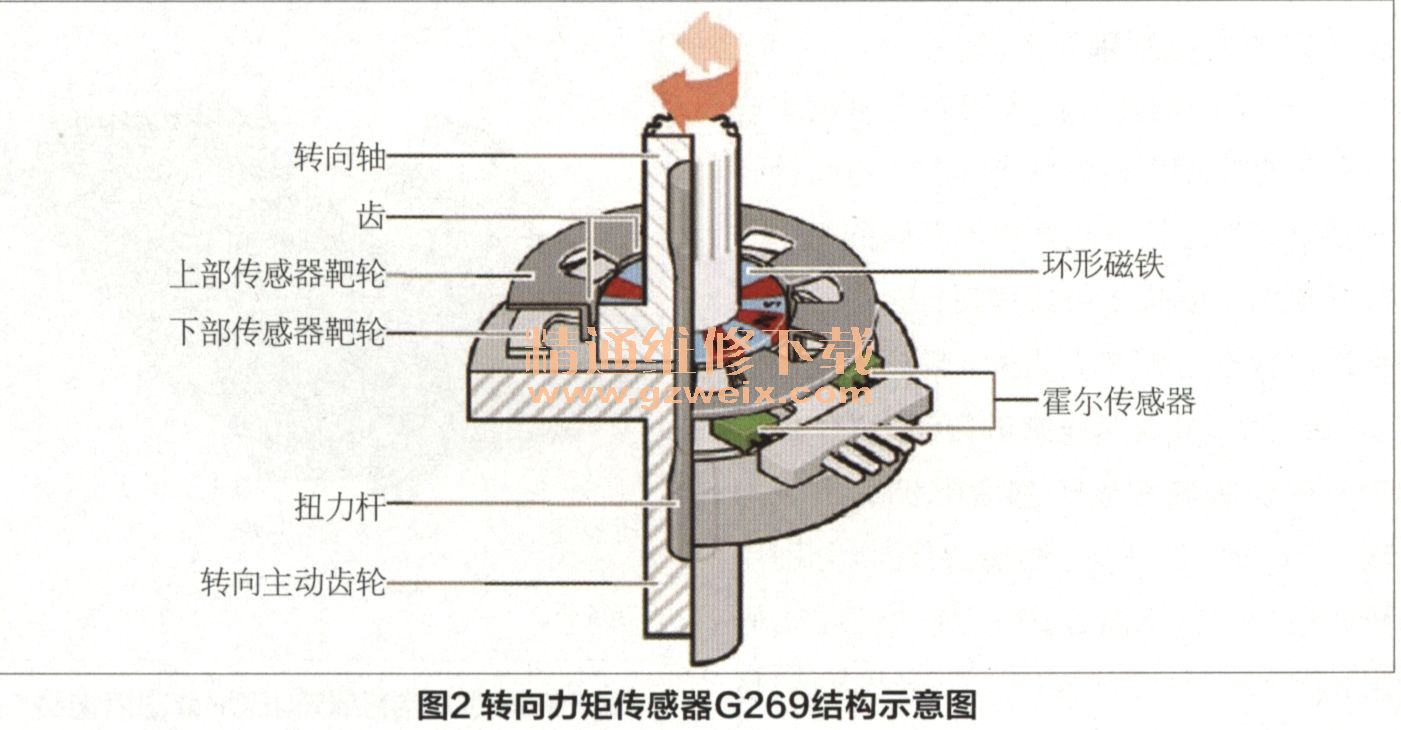

1.转向力矩传感器G269

转向力矩传感器G269的结构(图2)是八对极偶的环形磁铁与转向轴刚性连接,两个传感器靶轮各有八个齿,这两个传感器的靶轮齿是错开布置的。两个传感器靶轮的中间有两个霍尔传感器,两个传感器与壳体是刚性连接的。

转向机工作原理是如果没有转动方向盘,每个传感器靶轮上的齿都在N极与S极的正中位置。因此这两个传感器靶轮被磁力线所穿过的方式是一样的,两个靶轮之间没有磁场,两个传感器输出信号也相同。如果发生转向运动会导致环形磁铁与传感器靶轮之间产生相对运动。环形磁铁的扭转使磁极位置相对于传感器靶轮发生了变化。传感器靶轮上的齿就会离开N极与S极的正中位置。根据方向盘的转向运动,一个传感器靶轮上的齿按比例会靠近N极一些,而另一个齿会靠近S极一些,这就使得磁路发生失调,产生的磁通量就被传感器测量到。转向机作用是驾驶员在任何时刻都可以获得转向助力,依据驾驶员所施加的转向力矩的大小。G269就是用来确定这个转向力矩大小的。

2.电动机械式助力转向电机0187

电动机械式助力转向电机V187(图3)是用于产生转向助为所需力矩,使用的是一个永久励磁式三项交流同步电机,其优势是体积小、功率大。由于采用永久励磁式电机省去了用于将励磁电流送往转子的滑环,控制单元会计算出所需的相电压,并通过末级功放接通定子线圈。定子有12个励磁线圈组成,每4个线圈串联在一起,通上正弦曲线的电流,三股电流彼此间的相位是错开形成三个磁场,三个磁场合在一起又形成了一个旋转磁场,于是转子就会产生同步转动。转子带有10个永久磁铁,磁铁的N极和S极是交互布置的转子呈中心轴结构,安装在齿条上。

3.转子位置传感器

转子位置传感器是用于检测转子的位置。控制单元必须知道转子的位置,以便计算出环绕定子磁场所需的相电压,转子位置传感器的测量值也可以用于确定转向止点。为了避免硬的机械式转向止点,通过电动式机械转向机构可以实现软的止点。

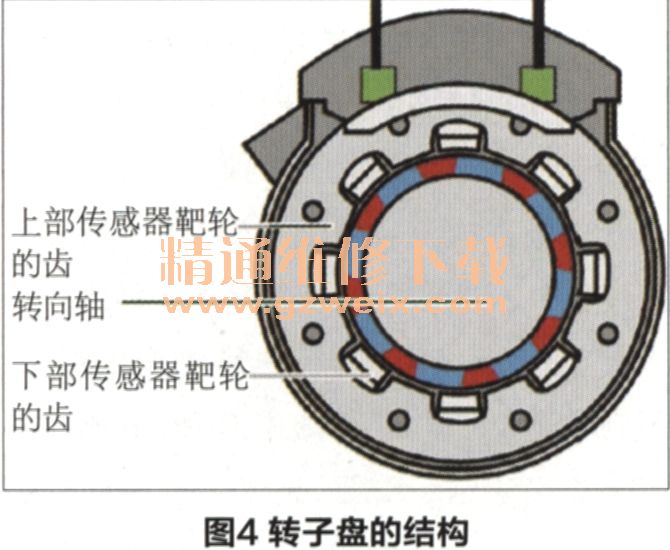

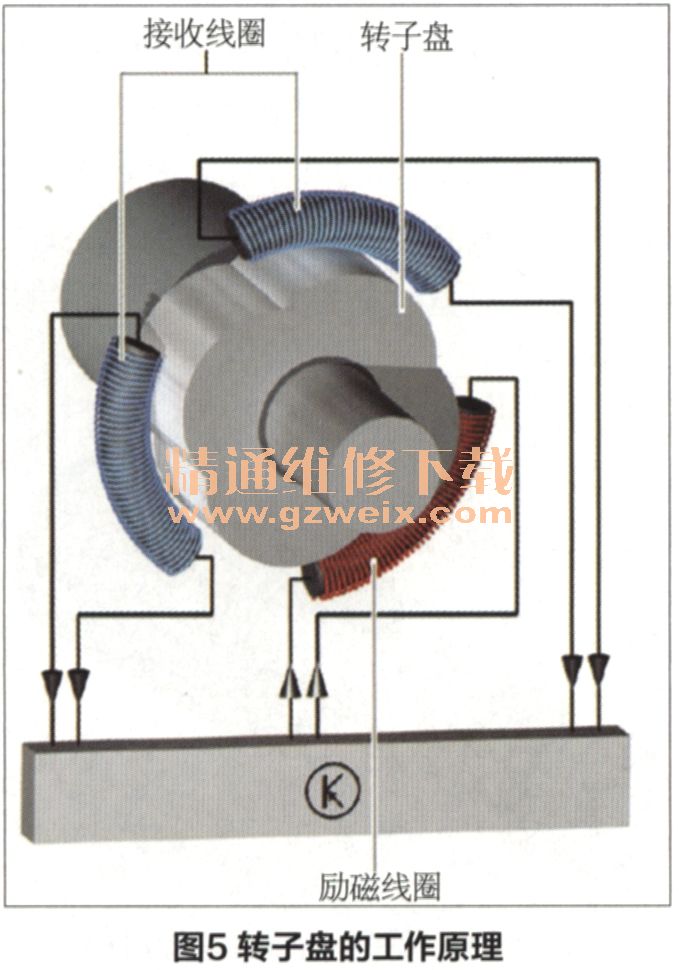

转子位置传感器结构为转子上有一个盘,使用透磁通的金属制成的。转子盘的形状像一个凸轮盘(图4),该盘被一个固定在壳体上的电磁线圈环所包围,该电磁环线圈起着定子的作用。线圈有三个单线圈构成,其中一个线圈起着励磁作用,另两个作为接收线圈使用。

转子盘的工作原理(图5)是励磁线圈通上正弦曲线的励磁电压,励磁线圈周围产生的交变磁场作用到转子盘上,转子盘将励磁线圈产生交变磁场的磁通引致接收线圈。于是接收线圈内就感应出了一个交变电压,该电压与转子盘的位置成一定比例,与励磁电压形成相位差。

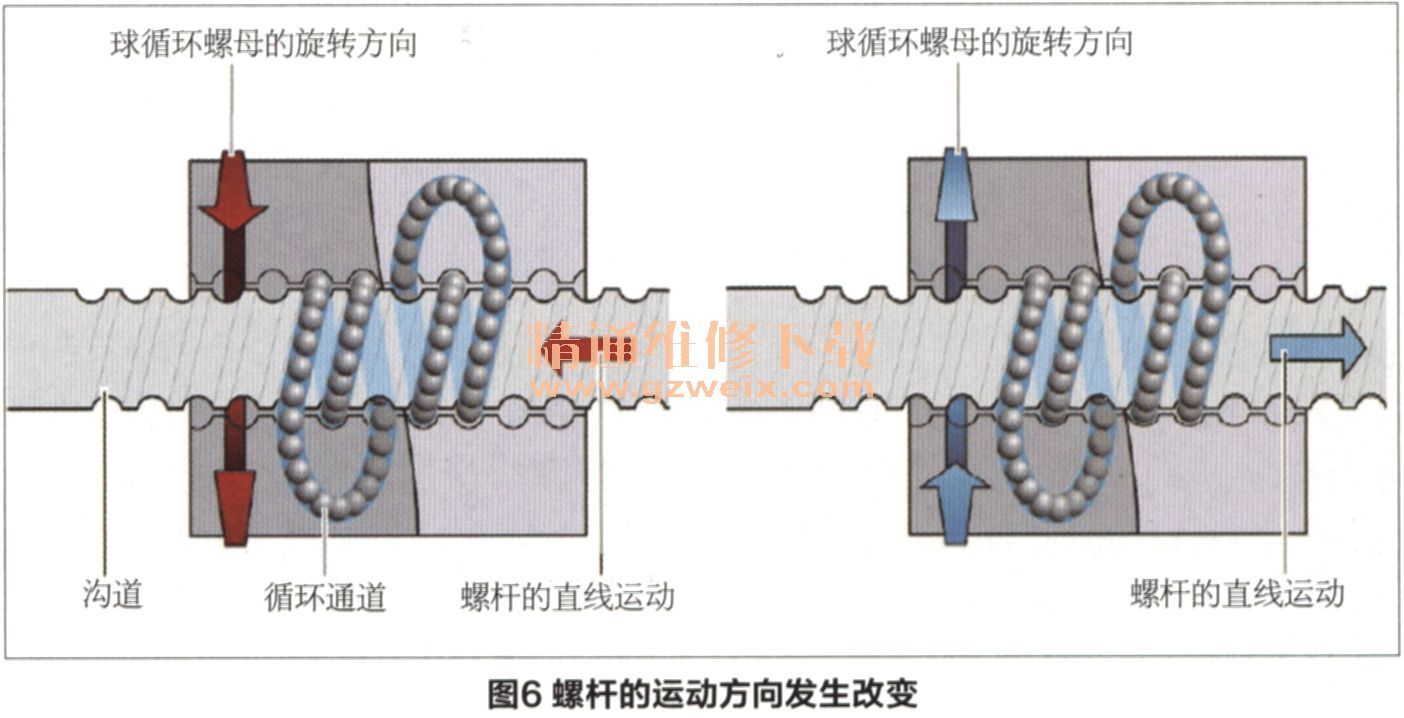

4.滚珠丝杠

滚珠丝杠是将电机的旋转运动转换为齿条的直线运动,整个过程是由滚珠丝杠来完成的。滚珠丝杠类似于普通的螺栓螺母系统,螺距就变成了沟道,螺栓(齿条)和螺母(球循环螺母)之间的连接是通过沟道中的球来实现的。这些球的滚动(通过电机转子)就像轴承内的滚子元件那样在一个封闭的循环回路里运动,想让循环螺母内有一个循环通道,必须要将循环螺母的起始点和终点连接在一块。随着球循环螺母的反向转动以及球滚动方向的逆转,螺杆(齿条)的运动方向也发生改变(图6)。球循环螺母固定在纵向,它如果转动螺杆就会按箭头方向做直线运动,为了限制这些球相互之间接触球的循环通道越短越好,因此在球循环螺母中采用了两条分开的循环通道。