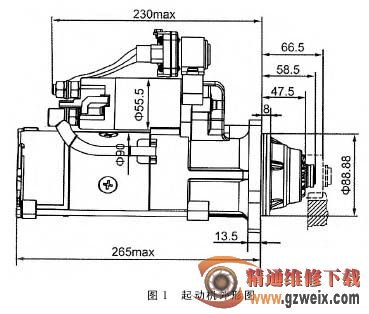

一辆配置锡柴产 6DF3-18E3 国Ⅲ电控后置式柴油发动机的SC6910CG3 型河北长安牌客车,该车投入运营就接二连三发生烧毁起动机,造成不能起动故障。该车安装的是北京佩特来电器有限公司生产的M95R3005SE 型号起动机,该起动机特点为: 无鼻式密封驱动端,密封结构的滚柱式单向离合器,行星齿轮减速机构。起动机外形图如图 1 所示。

而该车故障发生有一特点:起动机损坏在时间上有规律性,更换一次起动机正常使用仅5 天便发生故障。锡柴服务站对其进行了多次例行检查,更换了飞轮总成及点火起动开关,但故障仍然“涛声依旧”。于是用户找到笔者求助解决。经了解咨询,该车行驶里程 1050km,近期更换了4 个起动机,每个起动机价格为 1680元,现在虽属保修,但耽误营运时间,影响个人收入,费时费力不得利。而每次换上新起动机,一粘马达,就能着车,也未发现起动机工作有何异常。

故障分析:众所周知,起动机是发动机正常起动的必要装置,它将蓄电池提供的电能通过电磁转化为旋转的机械能,从而拖动发动机飞轮旋转,带动发动机进入工作状态,此时起动机驱动齿轮在发动机开始自行运转后极短时间内被相关控制系统脱离飞轮齿圈回到安全位置,防止发动机带动起动机旋转,造成起动机损坏。该车产生的不能起动故障,无非电气、机械、使用三方面的原因。从初步了解推断,用户使用比较规范,每次起动时间和间隔起动时间正常,没有违规起动操作。看来排查故障,重点应放在电气、机械方面。

故障排查:首先,检查电气起动电路,使用数字万用表直流电压挡测量电源总开关,起动点火锁,附加继电器的触点,断开闭合功能正常,电压符合要求,排除了触点粘连功能失效疑点;检查车辆相关电器,辅助起动线路,继电器及起动保护装置工作正常,排除了发动机处于运转状态时起动机工作电路处于导通的疑虑;察看起动系统线路,线束布置合理,无异常电源干扰,排除了发动机起动着车后线路出现的短路使起动机不能停止工作的故障。

既然起动电路正常,那么故障是否就在机械方面呢?

其次,对机械方面进行检查。观察起动机外表,发现连接起动机的贯穿螺栓已严重错位;拆下起动机,发现起动机驱动齿轮端面有明显的旋转摩擦接触痕迹,且曲轴飞轮齿圈端也有明显摩擦接触痕迹。由此判断:起动机驱动齿轮与曲轴飞轮齿圈发生过顶齿。为验证是否存在顶齿,在发动机静态时,检测起动机驱动齿轮与发动机飞轮齿圈处的间隙,约为0.28mm,虽间隙过小,但不存在顶齿。拆解起动机,发现电枢整流器、电刷、电刷架、后端盖严重损坏,分离元器件脱离散落。

检查损坏 的 零 件 ,显然是起动机被发动机反拖,起动机曾超速旋转所致。是什么原因造成起动机反拖呢?根据机械传动路线 分 析 ,只能与离合器有关。于是,笔者让驾驶员踏下离合器踏板,发现曲轴飞轮向前移动了0.33mm,此数值属曲轴轴向定位正常值。

我们知道:发动机要可靠安全运转,其曲轴运动件必须设置定位装置,也就是说曲轴的曲柄臂以及安装在曲轴上的零件与机体侧壁和主轴承盖的侧端面之间都要有一定的间隙,即曲轴轴向间隙。此间隙过小会使曲轴转动阻力增加,加速磨损,严重时会卡死,间隙过大,曲轴会在受轴向力时窜动,产生振动和噪音,影响活塞连杆组工作。发动机工作时,曲轴经常受离合器施加于飞轮上的轴向力作用而产生较强的轴向窜动趋势,为了保证曲轴连杆机构工作的位置,必须对曲轴的轴向窜动加以限制,而在受热膨胀时,又应允许它能自由伸长。该车的曲轴定位间隙实测0.33mm,而起动机驱动齿轮与飞轮齿圈间隙实测为 0.26mm。这样的公差带只要使用离合器,作用于离合器上的力变成了施加在飞轮上的轴向力向前移动,这时发动机旋转的飞轮在力作用下与起动机驱动齿轮发生干涉接触产生摩擦旋转。起动机通常的转速为140~200r/min内,而发动机就是在怠速情况下转速也达 800r/min 左右,不要说高速运转了,显然起动机的电枢转速要超过发动机转速,如此高的转速产生的离心力极易造成起动机损坏。而离合器只是在起步换挡时使用,带动起动机旋转时间较短,给起动机造成轻度损害,随着时间延长这种损害就会产生质变,使电枢整流器、电刷、电刷架后端盖严重损坏,元器件散落形成接铁,当司机再次起动发动机时,又造成起动机电磁开关线圈被烧断,造成起动失灵无反应。该车为固定线路公交客车,每天使用的离合器的频次大致相当,量变到质变需要约 5 天时间。