三、设计方案进一步改进和验证

(一)做拼接件验证

首先要求供应商做了10个手工拼接样件,见图9。

验证结果如下:第一轮小批量试装全部合格。于是让供应商再做了40个样件进行第二轮试装,出现2个漏液,漏液比例为5%,与原来相比有所降低,但还是未彻底解决该问题,还需要进一步提高加注枪和油壶夹紧的可靠性。

(二)方案进一步优化

用5 Why分析法继续分析问题的根本原因。

为什么线上加注制动液时泄漏←是因为加注制动液时加注枪晃动←是因为油壶与加注枪卡接可靠性差←是因为加注枪与油壶卡口接触面积小←是因为油壶底部卡接最小凸台为1.7mm←是因为油壶设计时未考虑加注枪夹紧的可靠性。

根据设计图纸:最大凸台为2.9mm,最小凸台为1.7mm,采用螺纹形式,且凸台位置为夹紧位置。由以上验证结果分析认为:加注枪头夹紧时,凸台长度不一致,导致加注枪夹紧不稳定,所以在加注施压过程中,加注枪倾斜,产生漏液现象。

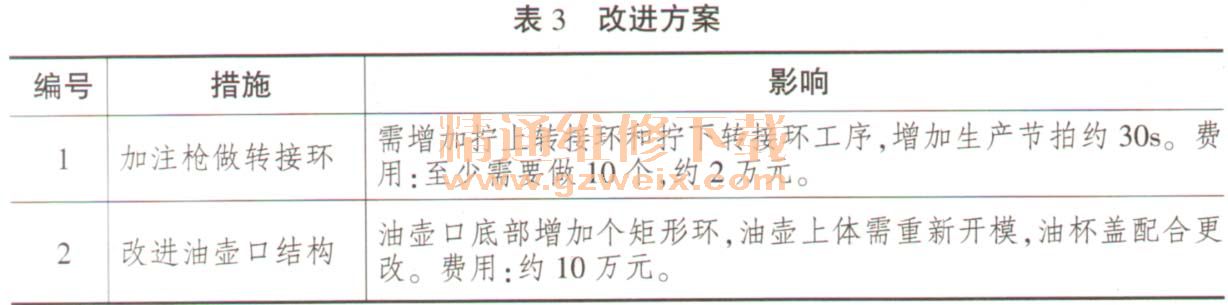

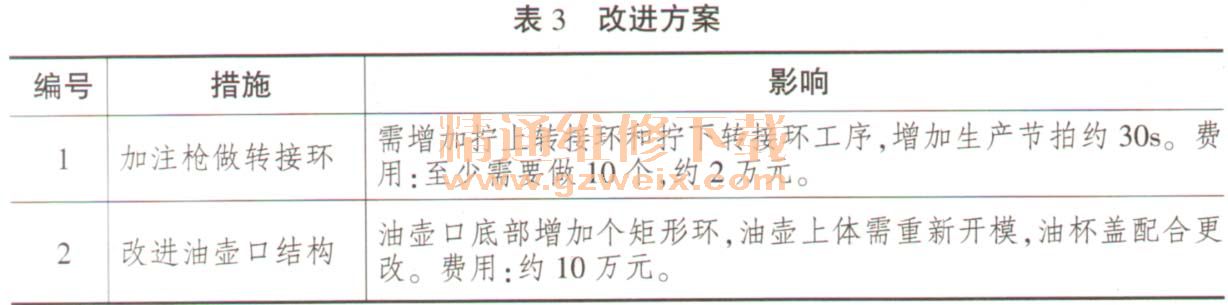

为了进一步提高油壶与加注枪卡接的可靠性,设计方案需要进一步优化,经过对比分析确定了以下2种可行方案,见表3和图10。

通过对比方案和结合现场实际:做转接环对生产节拍影响较大,因为C50E是产量比较大的车型,每月预计1万辆,且需与其它车型共线生产,最终决定修改油壶口结构。

(三)最终方案确定

通过与产品工程师和制造工程师、供应商讨论分析,确定的最终优化方案为:油壶底部增加个2.9×1.8mm的矩形环,油壶台阶底部到端面距离由10mm(自由公差)修订为10±0.15mm。并签订会议纪要,与供应商确定了提交样件日期。

(四)样件试装及结论

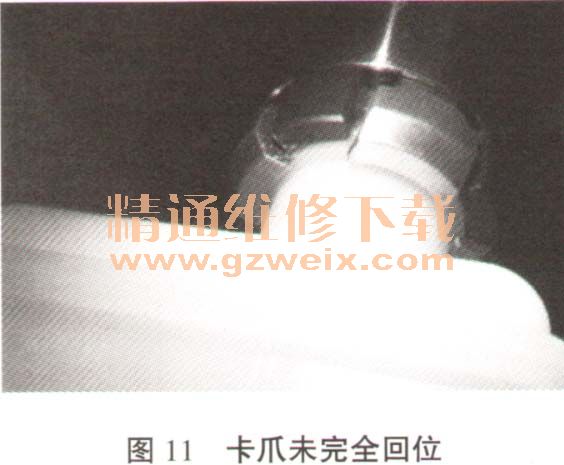

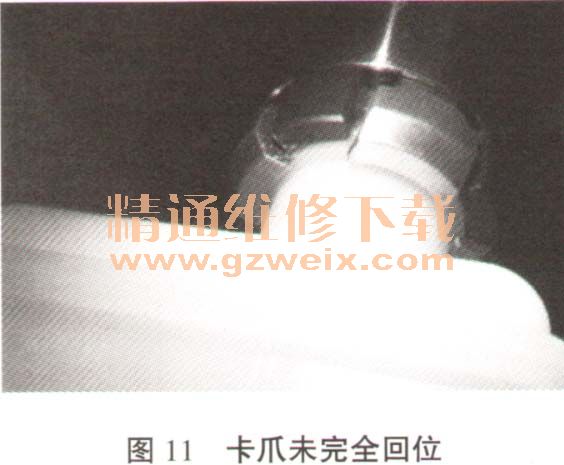

2014年7月15日,供应商提供了样件试装。第一次修模后的样件尺寸,油壶口矩形环高度10±0.15mm、实测10.8~11.2mm,全部超差。试装了5个样件,100%漏液。之后观察加注枪与油壶口连接处,发现卡爪未完全回位,超出了卡爪的最高行程。见图11。

第二次修模后油壶口矩形环高度实测9.98~10.02mm,试装了5个样件全部合格。第二轮试装95个,全部合格。第三轮试装500个,全部合格。之后批量切换,未再出现过加注漏液现象。

油杯盖底部修去了部分螺纹,为避免油壶盖拧不到位,综合耐久路试搭载了2个新状态油壶样件,行驶4.5万km后,未发现油壶口附近有渗漏现象。至此确定最终改善效果合格。于2014年9月29日正式批量切换。

上一页 [1] [2] [3] [4] 下一页