四、标准化图纸

(一)图纸更新

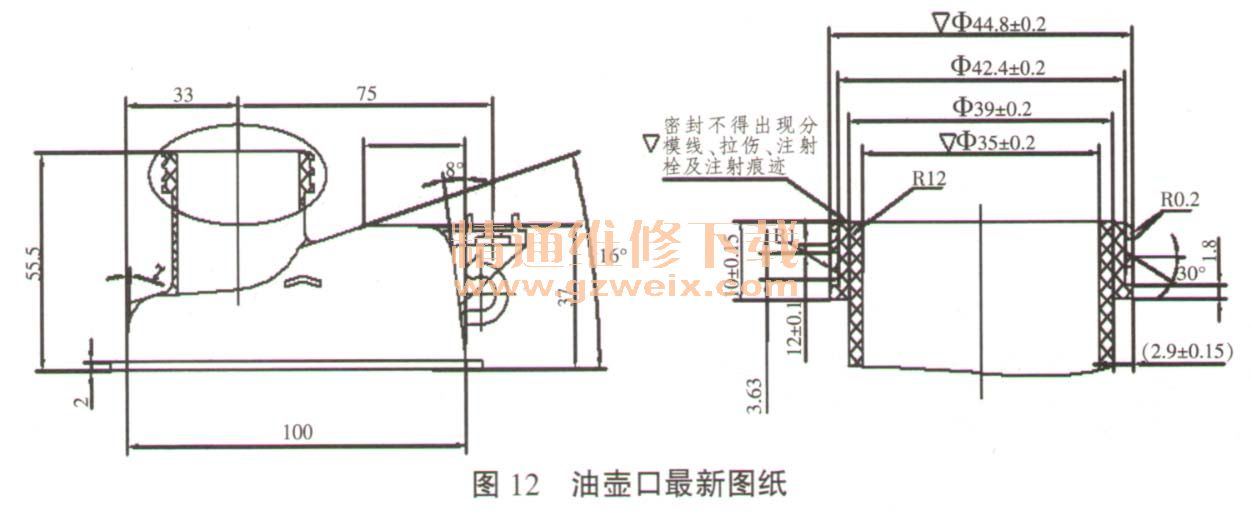

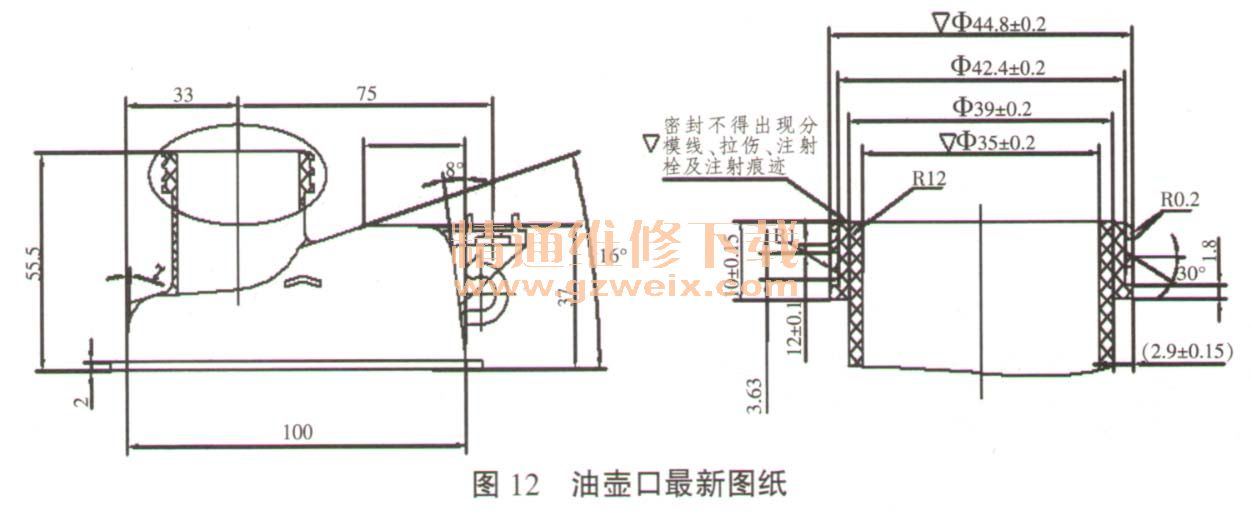

试验验证通过后,研究院产品工程师于2014年10月9日下发了正式设计变更和图纸,供应商也相应更新了图纸。油壶口局部图纸见图12。

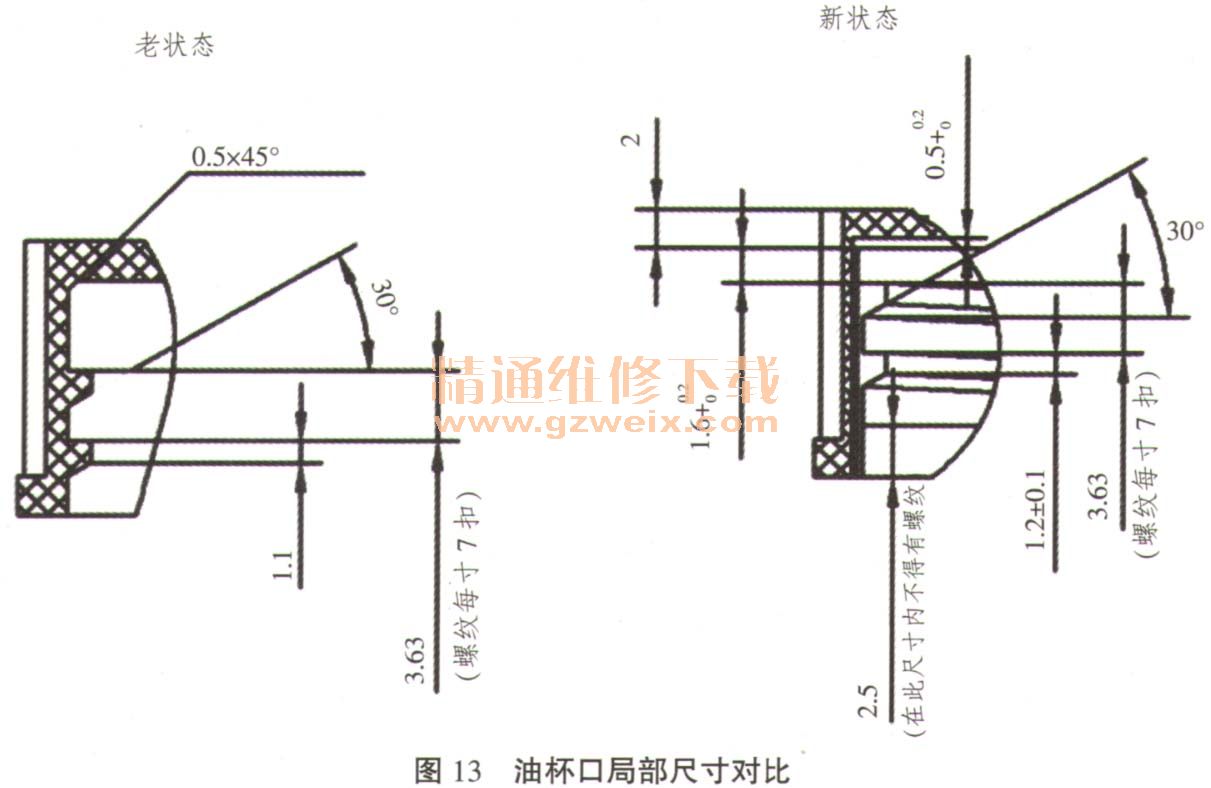

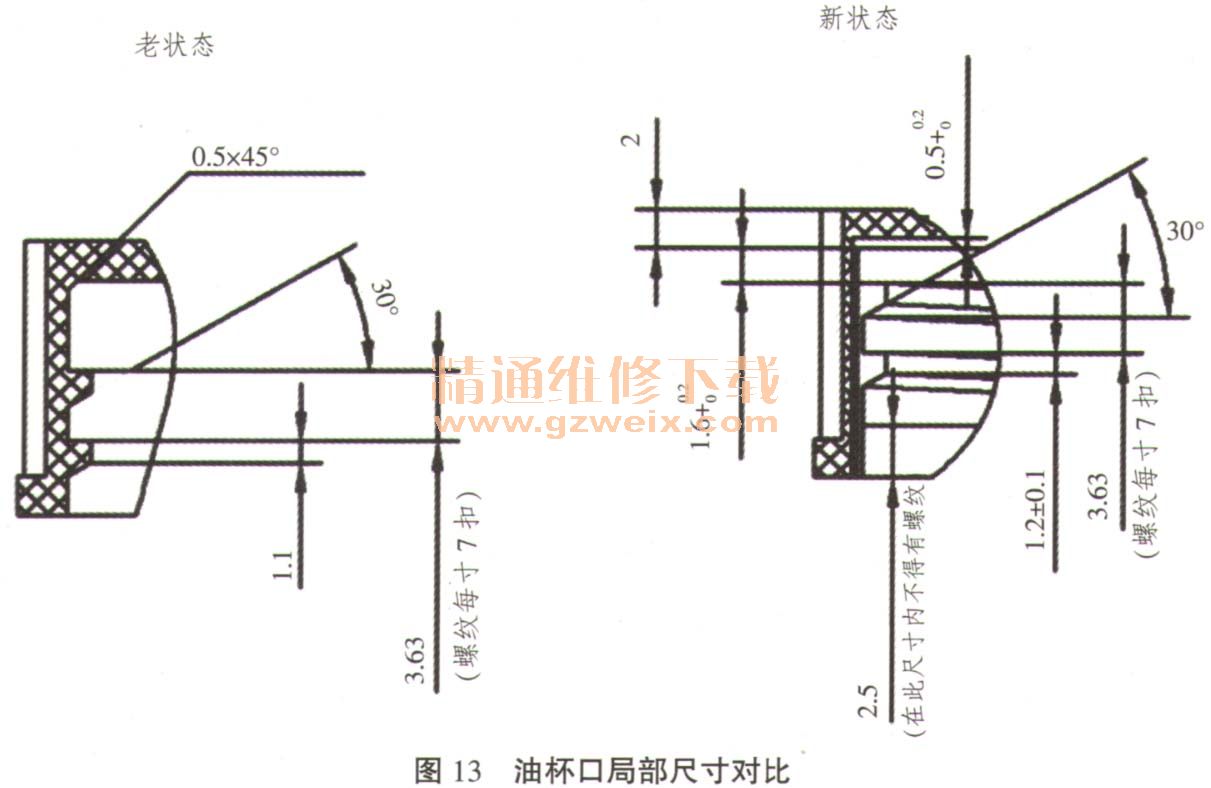

油杯盖底部去除部分螺纹,保证底部以上2.5 mm处无螺纹,保证油杯盖有效螺纹在两扣以上,保证与油杯口拧紧后无干涉并且密封可靠,见图13。

(二)改善前后实物对比

(二)改善前后实物对比

改善前后油壶口实物对比如图14所示。

原油壶口:与平面倾斜32°,底部为1.7~2.9mm渐变螺纹。

改善后的油壶口:垂直于平面,底部为2.9×1.8mm的矩形环。

五、潜在失效分析和管理问题追

(一)FMEA潜在失效扩展分析

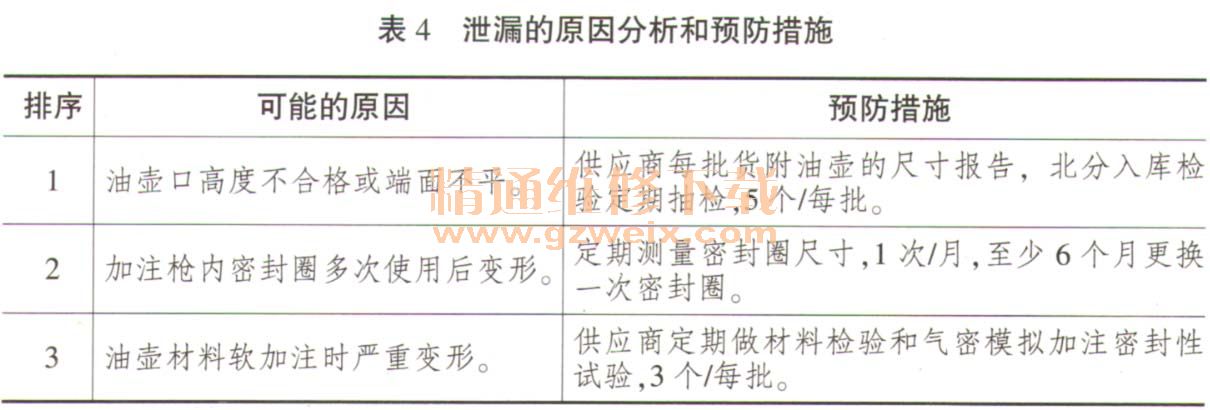

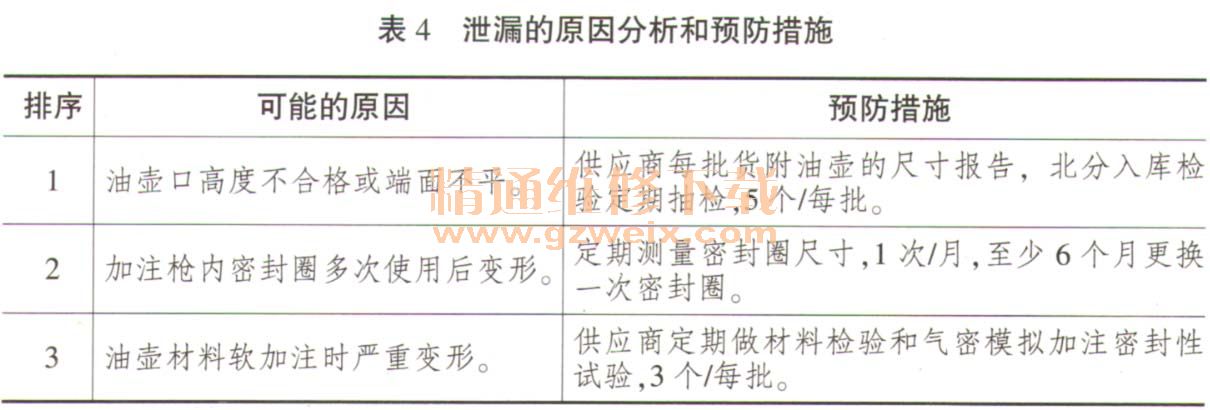

针对线上加注喷液泄漏故障,需要采取措施避免问题再发生。在此用FMEA潜在失效扩展分析来列出哪些原因可能导致这些故障,按照可能性从大到小排列,并对这些原因采取预防措施。

故障现象:总装线上加注制动液泄漏。

可能的原因和预防措施如表4所示。

(二)管理问题追溯

(二)管理问题追溯

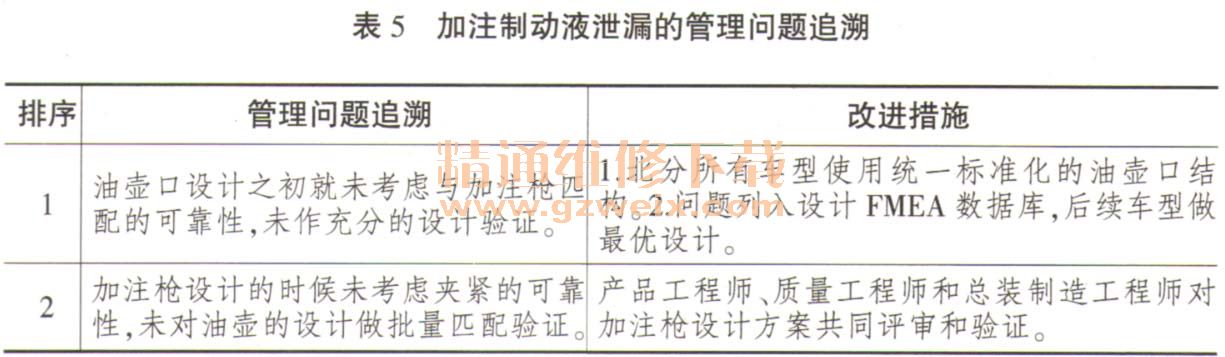

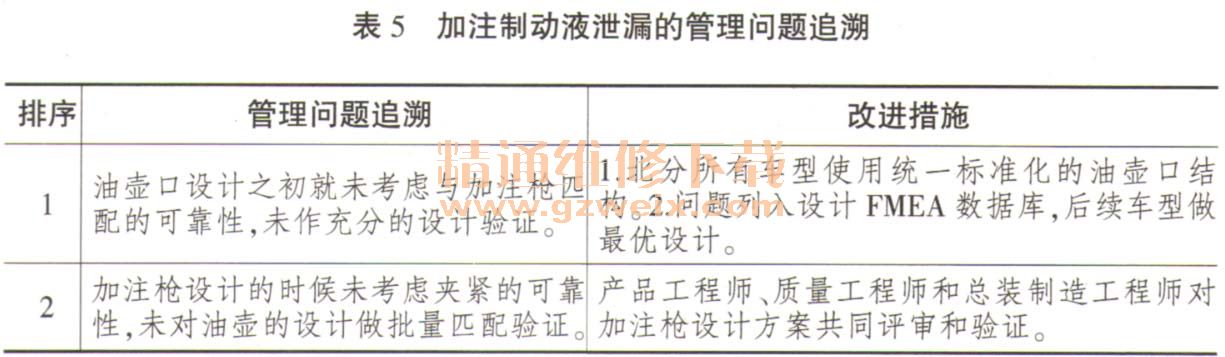

管理大师戴明说:“员工只须对15%的问题负责,另外85%归咎于制度流程”。什么样的流程就产生什么样的绩效,企业有问题一定是管理问题。因此有必要对管理问题进行追溯,优化管理流程。该线上加注制动液泄漏问题做经验教训总结记录,后续开发新车型类似产品均考虑最优设计方案。

加注枪与制动油壶口设计的匹配可靠性差,主要是由于2个环节的管控失误,见表5。

六、结论

六、结论

加注枪与油壶的接口设计,极易产生泄漏,在设计之初非常有必要做FMEA分析潜在失效模式,需要重点考虑油壶与加注枪的匹配,包括油壶口夹紧的可靠性、油壶承重结构的强度、油壶口的角度等。

同一条生产线上对不同状态的油壶进行加注时,密封圈很容易破损,所以有必要对共线生产的不同车型做标准化。标准化还可以极大的降低成本,减少问题发生。

此次总装线上加注制动液泄漏故障分析的可能原因比较全面,创新的重点是对问题做了潜在失效扩展分析和管理问题追溯,并且普及到其它类型产品,在整车开发前期就参考经验教训,总结做最优设计,降低了再发风险,最后从管理流程上做了优化,彻底避免同类问题再发。

上一页 [1] [2] [3] [4]