(7)变矩器锁止离合器控制电磁阀。

变矩器锁止离合器控制电磁阀通过变速器控制模块促动变矩器锁止离合器调节阀的位置。

变矩器锁止离合器中的离合器压力取决于调节阀的位置,并因此依赖于变矩器锁止离合器调节阀的几何形状。变矩器锁止离合器控制电磁阀具有上升特性。这意味着应用于变矩器锁止离合器调节阀中的

ATF油压力随着启动电流的增大而增加。变矩器锁止离合器控制电磁阀输出与由全集成变速器控制模块控制的电流成比例的压力。

在全集成变速器控制的应急运行模式中,所有控制电磁阀断电。因而变矩器锁止离合器控制电磁阀无压力输出。

(8)工作压力控制电磁阀。

工作压力控制电磁阀由变速器控制模块促动工作压力调节电磁阀的位置。

工作压力取决于调节阀的位置,因此依赖于工作压力控制电磁阀的几何形状。

工作压力控制电磁阀有减弱的特性。这意味着工作压力控制电磁阀的

ATF油压力随着启动电流的增加而减小。

工作压力控制电磁阀根据由全集成变速器控制模块控制的电流输出成比例的压力。

在变速器应急运行模式下,所有的控制电磁阀都断电。由此工作压力控制电磁阀输出最大压力。

(9)选挡范围传感器。

选挡范围传感器集成在电控制模块中,其任务是检测选挡范围P、R、N、D以及中间位置。

(10)转速传感器。

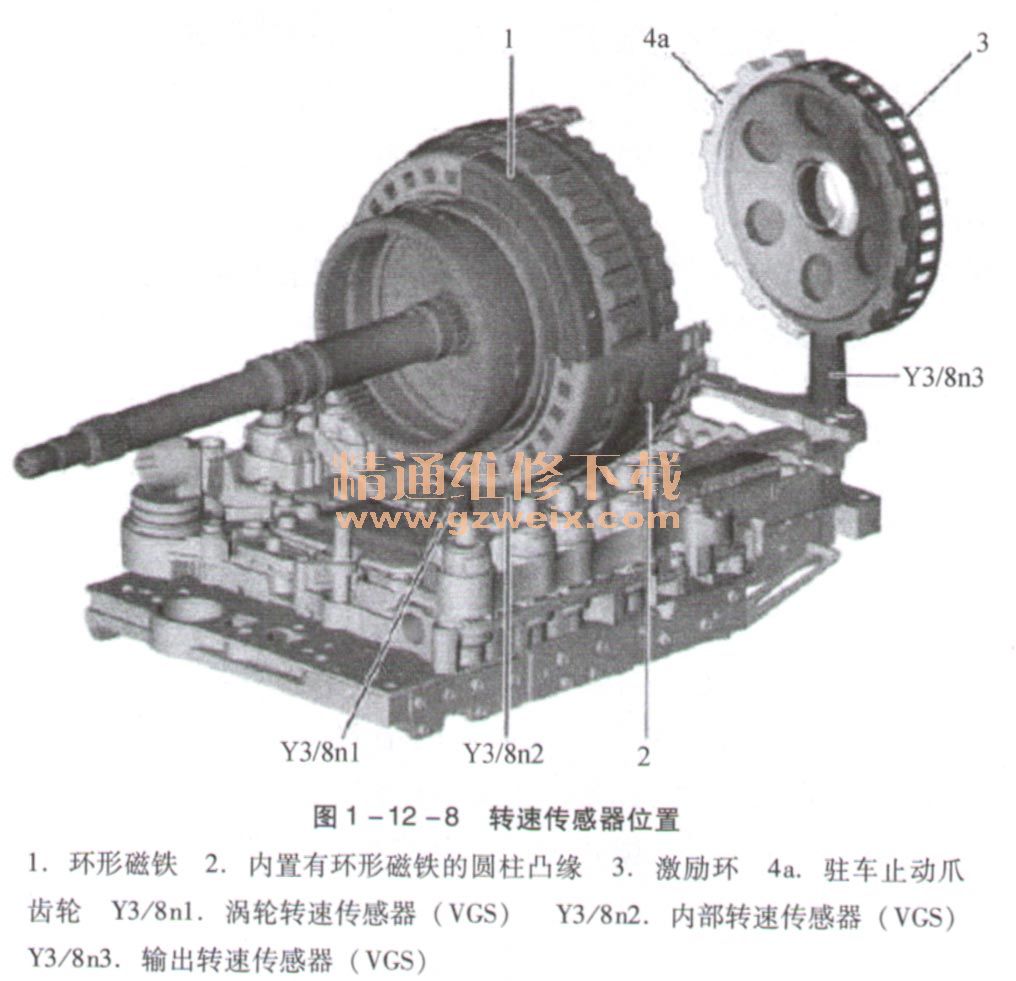

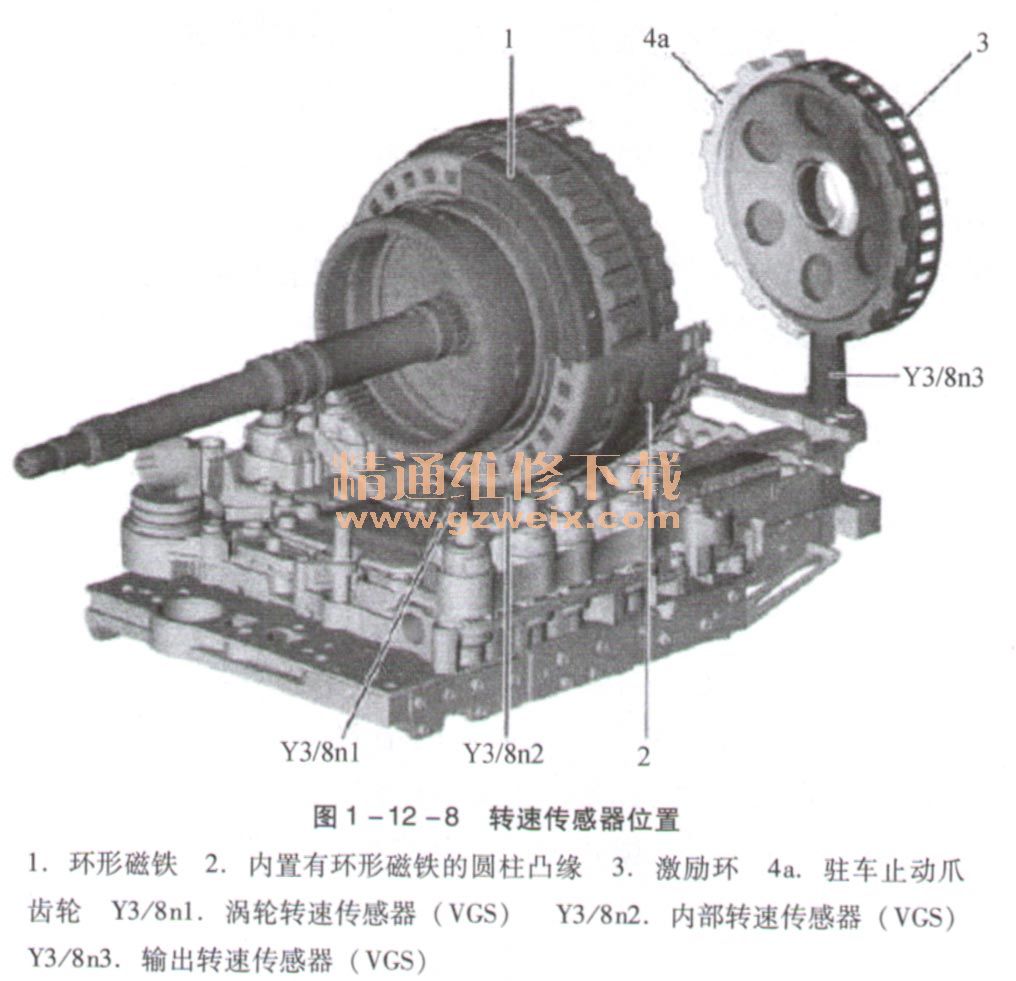

转速传感器位置如图1-12-8所示。

输出转速传感器:

输出转速传感器固定在电子控制装置(Y3/8)上,不能单独更换。

输出转速传感器记录驻车止动爪齿轮处的变速器输出转速,用于全集成式变速器控制。该转速信号与来自涡轮转速传感器和内部转速传感器的信息一起作为输入信号,由全集成式变速器控制控制模块(Y3/8n4)进行处理。这有利于缩短换挡操作时的反应时间。变速器输出转速可以利用激励环和霍尔传感器进行记录。这提高了测量精度。

输出转速传感器中集成了2个霍尔发生器和一个条形磁铁。由于激励环的转动而使磁场发生改变。由此随着转动而改变极性的霍尔发生器中的2个霍尔元件间的感应差增大。这种极性改变被电子分析系统转化成转速信号,并且由全集成式变速器控制模块进行评估。

内部转速传感器:

内部转速传感器固定在电子控制装置(Y3/8)上,不能单独更换。

内部转速传感器记录前单排行星齿轮系的环齿处的变速器内部转速,用于全集成式变速器控制。该转速信号与来自涡轮转速传感器和输出转速传感器的信息一起作为输入信号,由全集成式变速器控制模块(Y3/8n4)进行处理。这有利于缩短换挡操作时的反应时间。

利用永磁的极轮(内置有环形磁铁的圆柱凸缘)以及包含磁阻元件的内部转速传感器来记录变速器内部转速。磁阻元件在磁场的影响下其电阻改变。带内置环形磁铁的圆柱凸缘与后单排行星齿轮组中的环齿连接。磁场随着环齿的转动而改变,从而使磁阻元件的电阻发生改变。电子分析系统将这些信息传输到全集成式变速器控制模块。与利用霍尔传感器相比,利用这种转速记录系统能够在更大的距离上进行测量。

涡轮转速传感器:

涡轮转速传感器固定在电子控制装置(Y3/8)上,不能单独更换。

涡轮转速传感器记录拉维列奥克斯行星齿轮组的环齿的转速,用于全集成式变速器控制。该转速信号与来自内部转速传感器和输出转速传感器的信息一起作为输入信号,由全集成式变速器控制模块(Y3/8n4)进行处理。这有利于减少换挡操作时的反应时间。

利用永久磁性极轮(环形磁铁)以及由磁阻元件组成的涡轮转速传感器来记录涡轮转速。磁阻元件在磁场的影响下其电阻改变。环形磁铁上在一个铝制环形板中,并且与拉维列奥克斯行星齿轮组的环齿相连接。磁场随着内齿轮的转动而改变,从而使磁阻元件的电阻发生改变。电子分析系统将这些信息传输到全集成式变速器控制模块。与利用霍尔传感器相比,利用这种转速记录系统能够在更大的距离上进行测量。

10.强制降挡模拟器

强制降挡模拟器位于加速踏板中。强制降挡模拟器使驾驶者能够通过脚来检查强制降挡功能的使用。

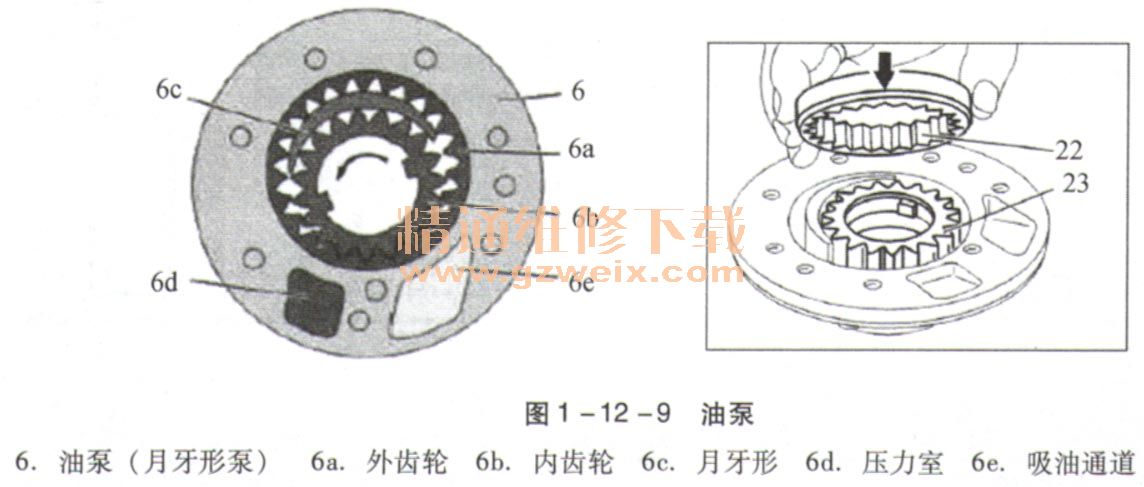

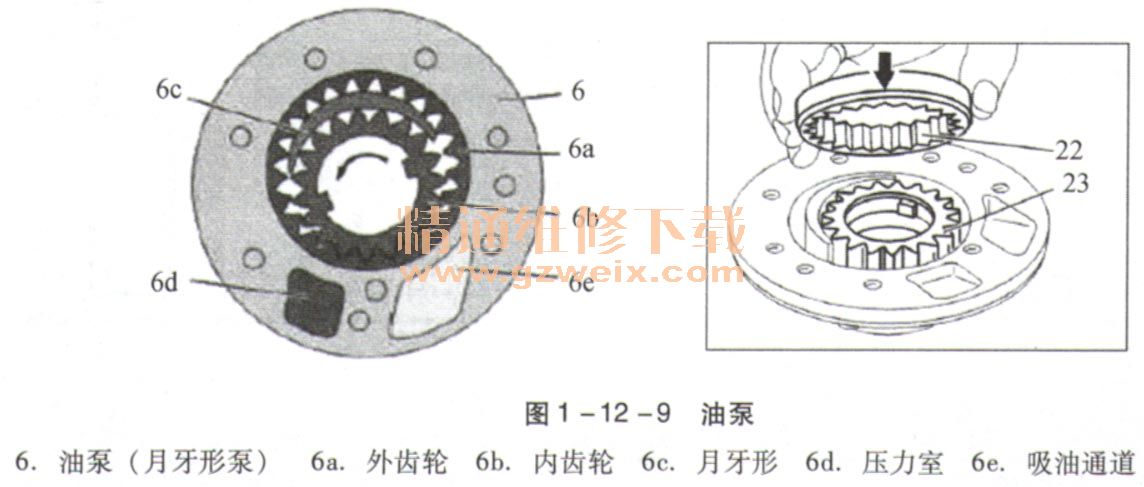

11.油泵

油泵(月牙形泵,如图1-12-9所示)安装在变矩器后面的变矩器外壳内,通过变矩器驱动凸缘驱动。产生液压顺序所必需的油压。偏心安装在油泵外壳内的外齿轮位于与驱动凸缘相连的内齿轮上。月牙形装置引导外齿轮。发动机运转时,

ATF油经吸油室沿月牙形装置的上下侧输送至

ATF油泵外壳压力室。齿的啮合可以防止

ATF油从压力侧流入吸油侧。

安装油泵时需注意:泵齿轮22的倒角应向着泵罩。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] 下一页