1.车身测量的三个阶段’

车身的测量往往贯穿车身修理作业的全过程,一般可分为作业前、作业中和竣工后三个阶段。作业前的检测,旨在判别车身损伤状态,把握变形程度的大小,为确定修理方案提供可靠依据。修理作业过程中的检测,有助于对修复过程的质量进行有效的控制。竣工后的检测,可为验收和质量评估提供可靠的数据。

2.车身测量的基本要素

正确的车身检测是车身修理的基础。掌握车身测量的点、线、面三个基本要素,又是高质量完成车身测量任务的关键。

(1)控制点车身测量的控制点,用于检测车身损伤及变形的程度。

车身设计与制造中设有多个控制点,检测时可以测量车身上各个控制点之间的尺寸,如果测量值超出规定的极限尺寸,就应对其进行矫正,使之达到技术标准规定的范围。

承载式车身的控制点如图4-1所示。第一个控制点1通常是在前保险杠或前车身散热器支撑部位;第二个控制点2在发动机室的中部,相当于前横梁或前悬架支承点;第三个控制点3在车身中部,相当于后车门框部位;第四个控制点4在车身后横梁或后悬架支承点。

对车身进行整体矫正时,可根据上述控制点的分布,将车身分为前、中、后三部分,如图4-2所示,这种划分方法主要基于车身壳体的刚度等级和区别损伤程度,分析井利用好各控制点在车身测量基准中的作用和意义。

由于车身设计和制造是以这些控制点作为组焊和加工的定位基准,这些控制点是在生产工艺上留下来的基准孔,同样可以作为车身测量时的定位基准。此外,汽车各主要总成在车身上的装配连接部位,也必须作为控制点来对待。因为这些装配孔的位置都有严格的尺寸要求,这对汽车各项技术性能的发挥有着十分重要的影响。例如:汽车前悬架支承点的位置正确与否,会直接影响到前轮定位角和汽车的轴距尺寸;发动机支承点与车身控制点的相对位置,则会影响到发动机和传动系统的正确装配,如有偏差,会造成异响甚至零件损坏。

实际上,对控制点的测量就是对车身关键参数的检查与控制,并且这些参数又是有据可查的。一些车身测量设备就是根据控制点原则制成的,是目前车身修理中比较实用和流行的测量原则。

(2)基准面车身设计时,往往是先选定一水平基准面(如图4-3所示),车身上各对称平行点所形成的线或面与之平行。车身图纸上沿高度方向上所标注的尺寸,都是车身各部位与水平基准面间的距离,即基准面是所有高度尺寸的基准。在车身测量与修理中,同样可以利用基准面作为车身高度尺寸的测量基准。

在实际测量中,如果遇到要测量部位不便于使用量具直接测量时,可以根据数据传递方法,将基准平面上移或下移,这样不仅有利于测量仪器的使用,而且还可以获得更加准确的测量结果。

(3)基准中心线和中心面如图4-4所示,利用一个假想的具有空间概念的直线和平面,能够将车身沿宽度方向截为对称的两半,则这一直线和平面即为基准中心线和中心面。车身上各点通常是沿中心面对称分布的,因此所有宽度方向上的尺寸参数及测量,都是以该中心线或中心面为基准的。

实际测量中,如果使用中心量规检查车身损伤,若不同测量断面上中心量规的中心销在同一直线或平面上,可以认定车身无横向变形和损伤。反之,则说明偏移的中心量规所处的车身断面发生了横向变形或损伤。

修理车身变形和损伤时,应在纵向、横向两个截面上反复调整和校对,使车身表面各关键点(空间坐标)符合技术规定。

大多数车身都是对称设计的,但也要注意非对称部位的存在及其测量要求。选择带有补偿不对称性的中心量规,测量时先消除因不对称零件而造成的数据偏差后,再进行正常的测量。

(4)零平面承载式车身是一个整体刚性框架,属于应力壳体式结构,整个车身都参与承载。对于一定载荷,车身会将其分散开来,分别作用于车身各个构件上。

根据车身应力壳体式结构的变形特点和损伤规律,测量时可以将车身前、中、后三部分和左右对称部分的界面称为零平面,如图4-5所示。零平面的变形可以理解为最小。以车身中间段为例,当车辆发生碰撞事故时,损伤最轻的部位通常是车身中间段的对称中心,如果依此为基准测量,就可以得到可靠的检查与测量结果。

二、车身测量的方法

1.用参数法与对比法测量

(1)用参数法测量车身参数法测量是以车身图纸或技术文件作为依据标准。汽车车身尺寸图中,一般都注明了车身上特定的测量点。以此数据为标准,对车身的定位尺寸进行测量,可以准确地评估变形及其损伤的程度,是非常可靠也较为常用的方法。

图4-6、图4-7和图4-8所示为车身前、中、后段典型的测量点,其标准尺寸在车身尺寸图中都能给出。车身底板的尺寸图。将所测得的实际车身结构尺寸与标准参数尺寸进行对比,相应各部位的变形与损伤也就判别出来了。

以图纸给定尺寸为标准的参数法,在车身测量中,其定向位置要求,用点与点之间的距离来体现,其对称性要求,以理论轴线(或点)与实际对称轴(或点)的相对位置来体现。

(2)用对比法测量车身 对比法测量车身是以相同汽车车身的位置参数作为依据标准。当然,所选择的车身应完全符合技术文件要求的状况,必要时还可以通过增加台数来提高依据标准的精确性。运用对比法时应注意以下两个问题。

①数据的选取。由于对比法需要操作者根据情况量取有关数据,选择哪些测量点、数据链作为车身定位参数的依据标准,是一个值得研究的问题。对此,应遵循以下原则:

a.利用车身壳体或车架上已有的基准孔,找出所需的定位参数值。

b.以基础零件和主要总成在车身上的正确装配位置为依据。

c.比照其他同类车型车身图中的标示方法,来确定参数的测量方案。

②误差的控制。与参数法相比,对比法测量的可靠性较差。这就要求应尽可能将测量误差限制在最小范围内,以防止因累计误差的增加而影响最终的修复质量。在操作时应注意以下几点:

a.选择便于使用的测量工具(如测距尺)。

b.不能以损伤的基准孔作为测量依据。

c.参数值最好一次性测得,应尽量避免分段量取。

如果没有可供参考的图纸和车身作为对比标准,也可利用车身构件对称性的特点,进行对角线比较法和长度比较法的测量,如图4-10所示。但这种方法仅适于损伤程度不大的变形,并要求将两者结合起来进行综合评价才能判明损伤。

2.使用不同工具和测量方式对车身测量

车身测量方法根据使用工具和测量方式的不同,可分为测距法、定中规法和坐标法三种。

(1)用测距法测量车身测距法可以直接获得定向位置上点与点的距离,是最简单、实用的一种测量方法。它主要通过测距来体现车身构件之间的位置状态。

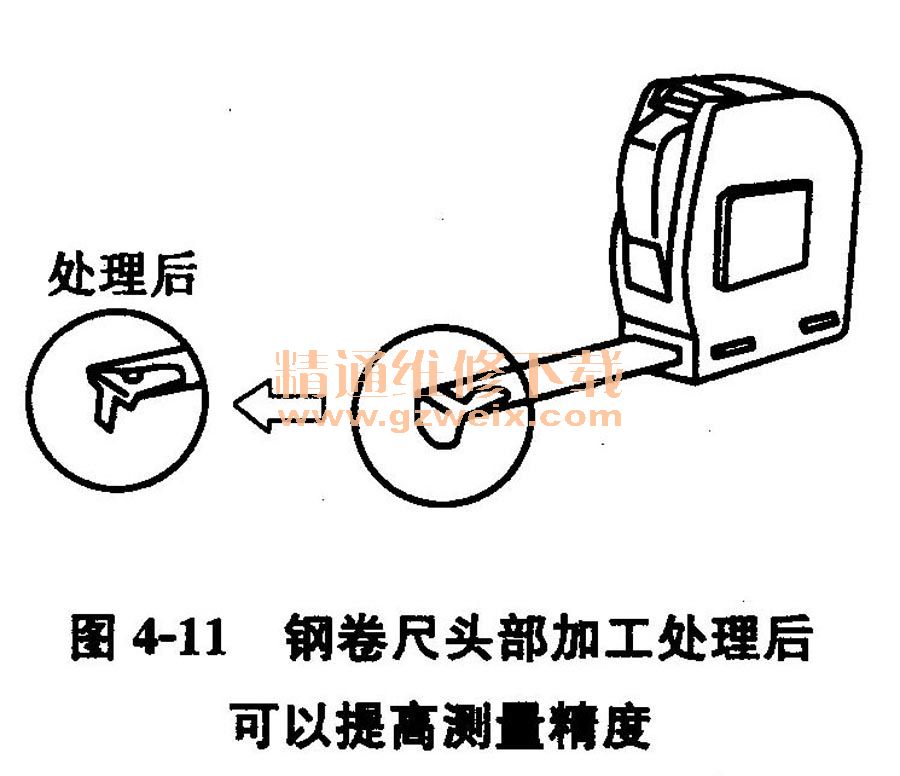

测距法使用的量具主要是钢卷尺和杆规(又称轨道式量规)。钢卷尺的使用方法简便易行,但测量精度低、误差大,仅适用于那些要求不高的场合。对钢卷尺头部进行如图4-11所示的处理后,可以提高测量精度。两个测量点之间不在同一平面或其间有障碍时,就很难用钢卷尺测量两点间的直线距离。使用如图4-12所示的轨道式杆规,可以根据不同位置,将量脚探入测量点,应用起来非常方便、灵活。

用钢卷尺测量孔的中心距时,可从孔的边缘起测,以便于读数,如图4-13a所示。但应注意,当两孔的直径相等并且孔本身没有变形时,才能以孔的边缘间距代替中心距(如图4-13b所示)当两孔的直径不同时(如图4-13。所示),中心距应按下式计算:

A=B+(R-r)

或

A=C-(R-r)

杆规的量脚为锥形结构,可按图4-14a所示的方法使用。锥形量脚可自行定位在孔的中心线上,所以测得的数值就是两孔中心距,即使两个被测孔的直径不相等也不受影响。当孔径较大,量脚不能在孔中自行定位时(如图4-14b所示),也可以按照前述方法从孔的边缘处测量。

(2)用定中规法测量车身车身的许多变形,尤其是综合性变形,用测距法测量往往体现得不够直观。当车身或车架在汽车纵向轴线上的对称度发生变化时,就很难用测距法对变形作出准确判断。如果使用定中规法,就可以很好地解决这类测量问题。

定中规法使用的主要测量工具是中心量规。它可分为杆式和链式两种。

①杆式中心量规。在使用图4-15所示的杆式中心量规时,应将量规(通常为3个或4个)悬挂在车架的基准孔上,其方法如图4-16所示。

通过检查中心销是否处于同一轴线上和量规杆是否互相平行,就可以很容易地判断出车身是否有弯曲、翘曲或扭曲变形。例如:当中心销发生左右方向的偏离时(如图4-17a所示),可以判断为左右方向上有弯曲;当中心销发生上下方向的偏离时(如图4-17b所示),说明车身上下方向有弯曲;当量规杆不平行时(如图4-17。所示),则说明车身产生了扭曲变形;如果量规一边高、一边低(如图4-17d所示),则可判定车身有侧倾变形损伤。另外,挤缩和菱形变形可以通过对基准点距离和对角线长度的测量来进行判定。

应当指出,想对垂直方向上的弯曲作精确诊断时,应保证中心量规的挂钩长度符合要求。如图4-18所示,当其中一个中心量规的调试确定后,应以参数表中的数据为依据,对其他中心量规挂钩的长度,按高低差作增减调整,使吊挂高度符合标准要求。

②链式中心量规。如图4-19所示,链式中心量规一般悬挂在车身壳体的基准孔上,通过检查中心销、垂链平行尺是否平行,以及中心销是否对中,就可以十分容易地判断出车身壳体是否有变形。

定中规法测量变形从理论上讲是精确的,但如果操作不当则很容易造成判断失误。特别是中心量规挂点的选择,一般以基准孔为挂点的优选对象,并注意检查基准孔有无变形等(如图4-20所示)。如图4-21所示,当左右基准孔的高度不一致或为非对称结构时,一定要通过调整中心销的位置或挂钩(挂链)的长度加以补偿,其调整值应以车身尺寸图中提供的数据为准。

(3)用坐标法测量车身坐标法适用于对车身壳体表面的测量,尤其是像轿车那样的多曲面外形,如使用图4-22所示的通用桥式测量架,就可以比较容易地实现这方面的测量。

桥式测量架由导轨、移动式测量柱、测量杆和测量针等组成。测量过程中,可以根据需要调整其与车身的相对位置。当测量针接触到车身表面时,就能够直接从导轨、立柱、测杆及测量针上读出所对应的测量值。

利用图4-23所示的专用激光测量台,也可对车身各部尺寸进行较为精确的测量。测量时光源发出的激光束,经多次透射和反射后,最终可将光点投射在各塑料标尺上,指示值即为相应的车身尺寸。测量台上的尺寸测量架还可检测出车身整体方面存在的变形。这种专用激光测量台可以和拉拔矫正装置配套,真正实现车身修理过程中对修复尺寸的监控。

坐标法的测量原理并不复杂,它利用车身构件的对称性原则,用测量架采集被测点在X、Y、Z三个方向的数据。同时,如图4-24所示,通过用一组平行于XOZ平面的平行平面a,截取被测件平面9,交线即为所在面的曲线。同理,也可用平行于YOZ平面的一组平行面β1. β2来测得等距X间隔的各截面曲线。将两组测得的曲线组合,即可获得该构件曲面形坐标参数,圆滑连接,即可形成该构件表面形线的实样测绘图。对测量结果进行对比、分析,车身构件的外观形态也就大体勾画出来了。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] 下一页