皱褶的展开修整,可以直接在车上用撑拉法解皱敲平整形,也可以将钣金拆下来,在车下展开皱褶整平修复。前者需在专门的车身、车架矫正机上进行,后者主要借助一些简单器具和手工开褶方法。本节主要介绍后一种方法。

假定某小轿车的右翼板正面被撞击形成了皱褶,由于修理设备所限,不能在校正机上展开皱褶。采,用简易办法使其开褶,大致按如下顺序进行。

①将右翼板上的大灯圈及灯座拆下,用一段长度合适(稍大于灯孔)的扁钢垫于大灯孔内,扁钢两端卡住灯孔的弯边。用一段钢丝绳,一端拴在扁钢中部,另一端系在树桩上。然后开倒车自行拖拉,逐渐使皱褶打开,倒车拖拉时宜缓慢进行,切勿猛冲。拖拉后,总体情况好转,只有个别小的死褶没有缓解。

②经过拖拉后,卸下翼板,在平台上修整。一段段地用焊炬加热死褶部位,用撬具撬开死褶使其缓解。

③将翼板凹面向上置于平台上,从翼板里侧敲平活褶。每敲一处,都要注意让平台起到垫托作用,不能脱空。里侧的皱褶基本敲平后,翻转翼板,用垫铁抵住里侧,从外侧敲击,使皱褶完全解开。

④将整修过的翼板装在车上,再用手锤和垫铁进行一次全面修整。此时,大灯孔应先修圆,再修边。最后,对比两翼,将伸张的那部分用加热法收缩,使造型达到要求。

汽车车身其他部位的钣金皱褶展开可仿照上述步骤进行。

七、薄板板料手工校正工艺

手工校正是以手工操作手锤、抵铁、拍板等工具,对变形的钢材施加外力,来达到校正变形的目的。手工校正简便灵活,一般用于薄钢板、小型型钢和小型结构件的局部变形的校正。目前在我国汽车钣金修理作业中,手工校正仍然是主要方法。

(1)板料中间凸起变形的校正

①如图6-68所示,将板料凸面向上放在平台上,一手按住板料,一手持锤击。

②敲击应由板料四边缘开始,逐渐向凸起中心靠拢。

③敲击时,边缘处锤击力要重,击点密度要大,越向凸起中心,锤击力逐渐减小,击点密度逐渐变稀。

④板料基本校正后,再用木锤进行一次调整性敲击,以使整个组织舒展均匀。

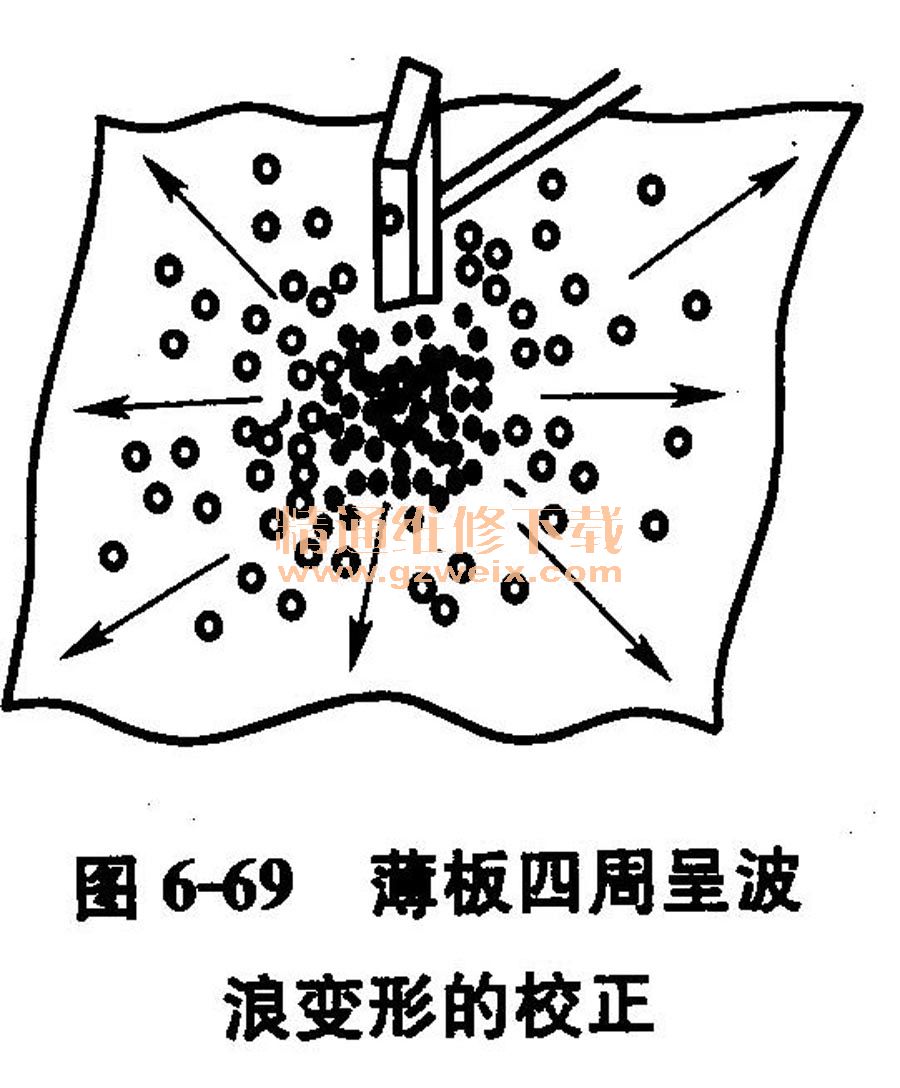

(2)板料四周呈波浪变形的校正

①如图6-69所示,将板料置于平台上,一手按住板料,一手持锤敲击。

②敲击时应由板料中间开始,击点逐渐向四周边缘扩散,由密变疏。

③敲击时,中间击力要重,逐渐向四周变轻。

④板料基本校正后,再用木锤进行一次调整性敲击,以使整个组织舒展均匀。

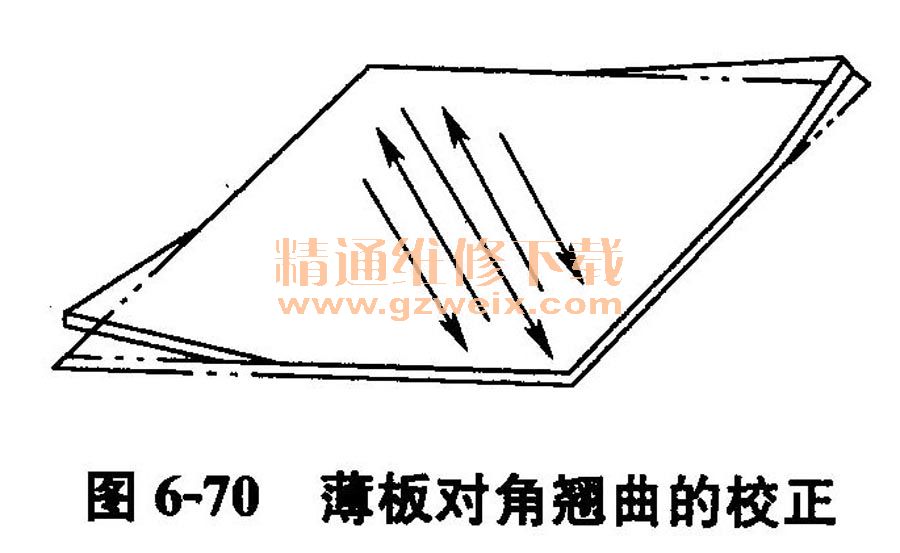

(3)板料对角翘曲的校正如图6-70所示,校正敲击应先沿着没有翘曲的对角线开始,依次向两侧伸展,使其延伸而趋于平整。

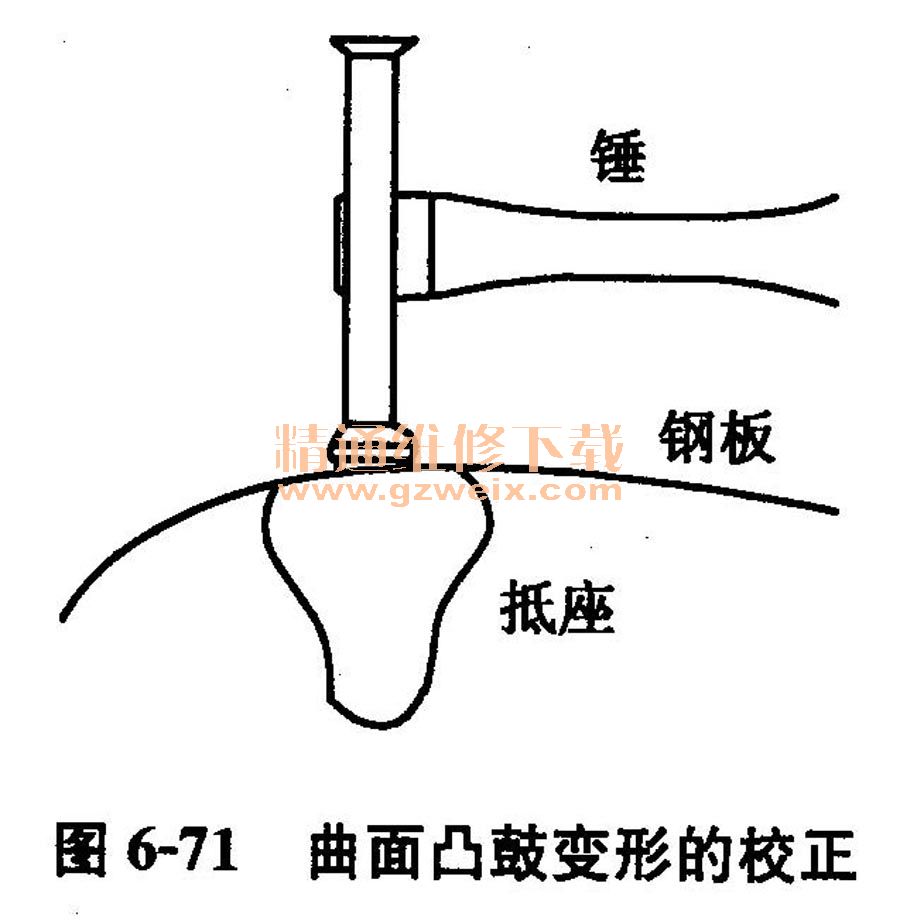

(4)板料曲面凸鼓变形的校正如图6-71所示,首先使锤与抵座中心对正,然后进行敲击修整。握锤的手不宜过于紧握,以手腕的力量敲击。敲击的速度以80~100次/min左右为宜。

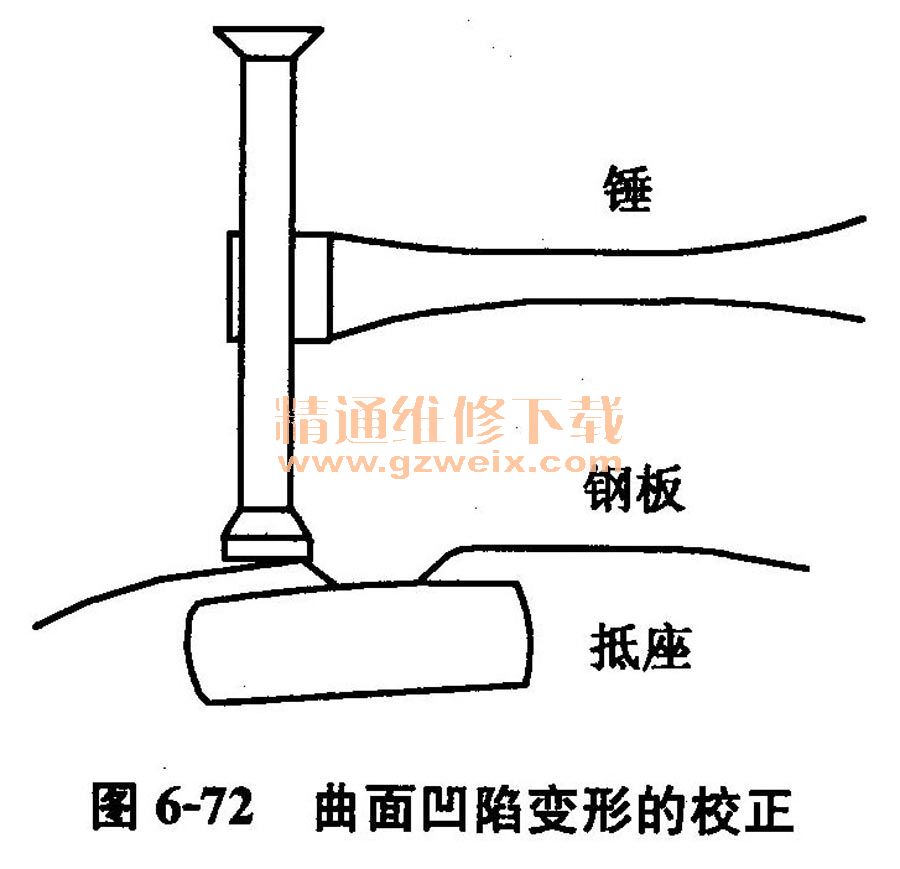

(5)板料曲面凹陷变形的校正如图6-72所示,抵座应放在稍偏于锤击处,锤击点为凹凸不平表面的较高部位,抵座位于较低部位。锤子的敲击逐渐将凸起部分的端部向下压,抵座的压力使凹陷部分趋于平整。

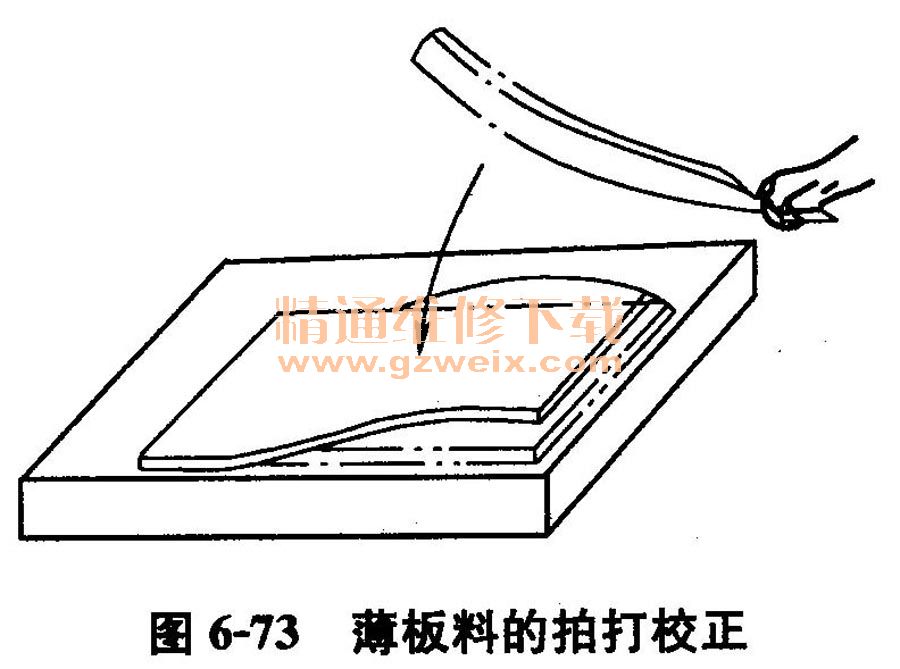

(6)板料的拍打校正如图6-73所示,若板料有微小扭曲时,可采用拍板拍打校正。取一长度不小于400mm,宽度不小于40mm,厚度为3~5mm的拍板,在板料上拍打,使板料凸起部分受压缩短,张紧部分受拉伸长,从而达到校正的目的。

薄板的校正难度较大。校正前,要分析并判明薄板的纤维伸长或缩短部位。校正中,要随时观察板料的形状变化,有针对性地改变锤击点和力度。当板料基本敲平后,再用木锤作一次调整性敲击,使整个板面纤维舒展均匀。校正后,用手按欺板料各处,若不发生弹动,说明板料已与平台贴紧、校平。

八、条料的手工校正工艺

(1)条料弯曲的校正若条料在厚度方向弯曲时,只需将条料放在铁砧或平台上,凸起向上,直接锤击凸起部位即可校正。

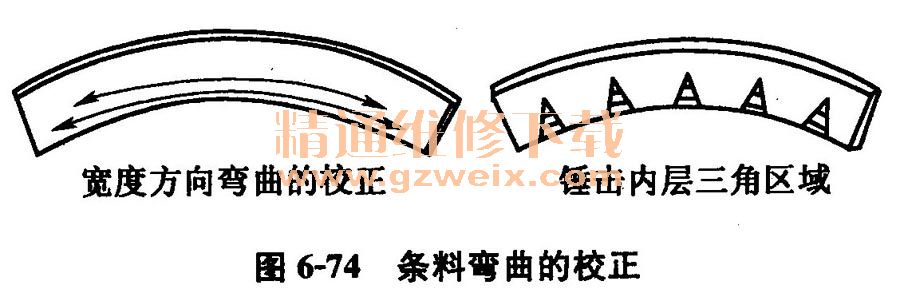

若条料在宽度方向上弯曲时,可以用锤从中间开始依箭头方向向两侧锤击扁钢的内层;或者按内层三角形内进行锤击,使其延展而校正,如图6-74所示为条料弯曲的校正。

(2)条料扭曲的校正

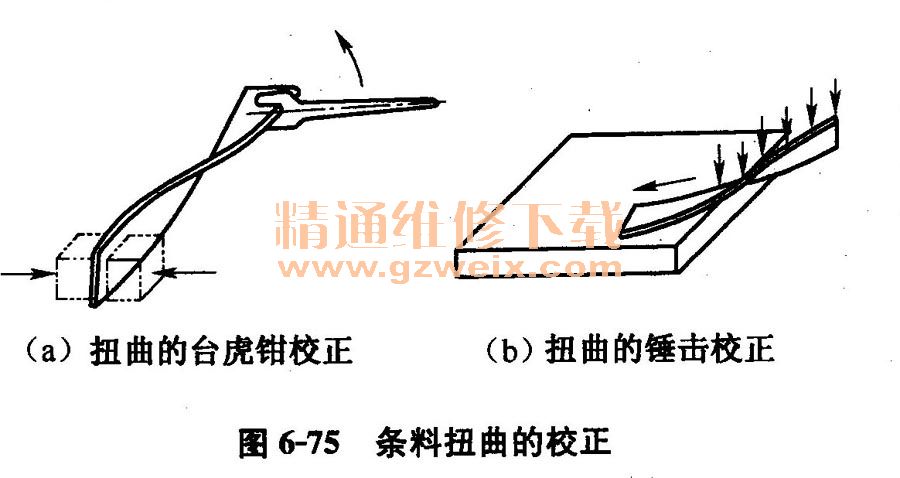

①将扁钢夹持在台钳上,用呆扳手或活动扳手夹持住另一端,用力向扁钢扭转的反方向扭转,如图6-75a所示。

②待扭转变形基本消除后,再用锤击法将其校正。锤击时,将扁钢斜置于平面上,平整部分在平面内,而扭转翘曲的部分伸出在平面外,用锤子敲击稍离平台边外向上翘起的部分,其敲击点离开平台的距离约为板厚的2倍,边敲击边将扁钢向平台里移进。然后翻转180°,再进行同样的敲击,直至校正为止,如图6-75b所示。

九、型钢的手工校正工艺

(1)型钢弯曲的校正如图6-76所示,角钢、槽钢、圆钢的弯曲变形,其校正只需将其放置于平台上,锤击其凸起处(圆钢可选用适当的中间锤置于凸起部),然后敲击中间锤的顶部进行校正。

(2)型钢扭曲的校正如图6-77所示,当型钢产生扭曲变形时,可对扭曲部分施加反扭矩,从而消除变形。当扭转变形基本消除后,再用锤击法将其校正。

十、火焰校正工艺

(1)火焰校正原理火焰校正就是对变形的钢材用火焰局部加热的方法进行校正。

火焰校正的原理是:采用火焰对钢材的变形部位进行局部加热,利用钢材热胀冷缩的特点,使加热部分的纤维膨胀,而周围未加热部分温度低,使膨胀受到阻碍,产生压缩塑性变形,冷却后纤维缩短,使纤维长度趋于一致,从而使变形得以校正。

(2)决定火焰校正效果的因素

①火焰加热的方式。

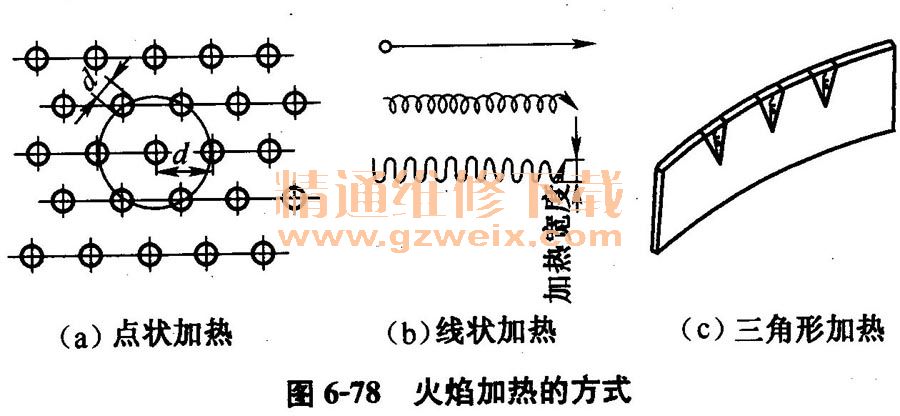

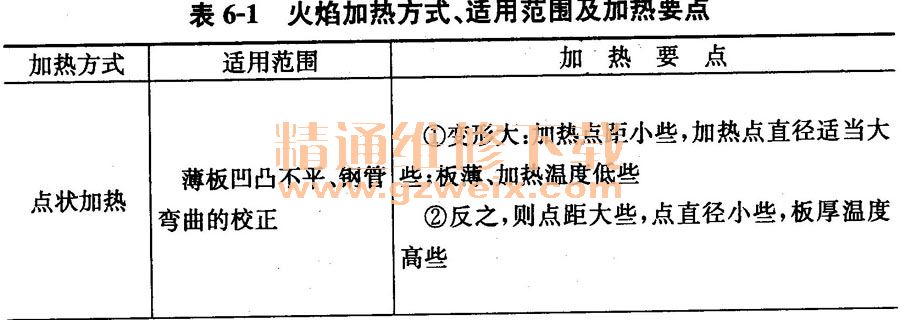

a.点状加热。加热区域为一定直径范围的圆圈状点,称为点状加热。校正时可根据工件变形情况,加热一点或多点,多点加热常用梅花式,加热点直径一般不小于15mm(厚板适当大些)。变形量大时,加热点距要小(一般50~100mm),如图6-78a所示。

b.线状加热。加热时火焰沿直线方向移动,也可同时作适当的横向摆动,称为线状加热。加热线的横向收缩大于纵向收缩,收缩量随加热线宽度的增加而增加。加热线的宽度一般为钢材厚度的0.5~2倍。线状加热一般用于变形较大的工件。它有直线加热、链状加热、带状加热三种,如图6-78b所示。

c.三角形加热。加热区域呈三角形的称为三角形加热,如图6-78c所示。

火焰加热方式、适用范围及加热要点见表6-1。

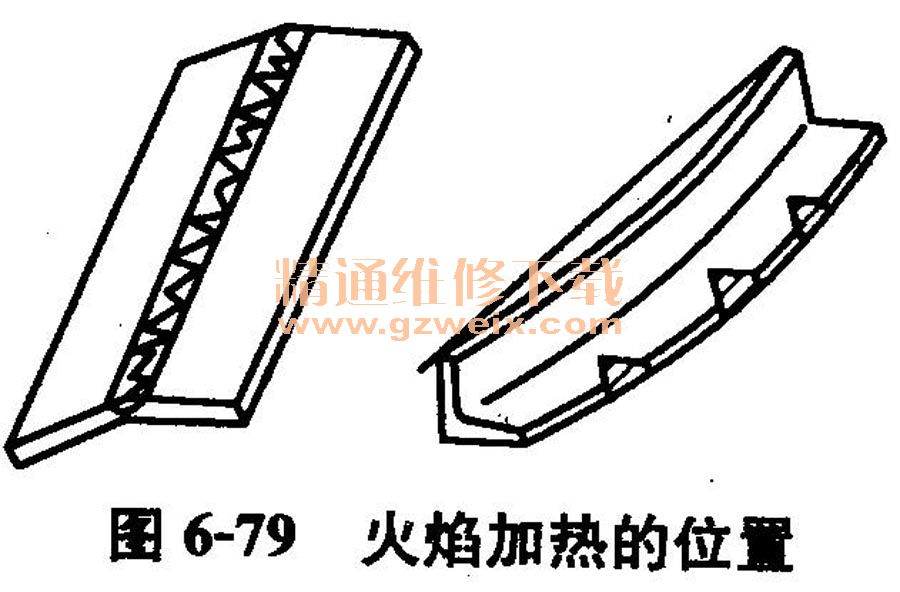

②火焰加热的位置(图6-79)。应选择在金属纤维较长的部位或凸出部位。

③火焰加热的温度。校正时加热温度应控制在600℃~800℃之间。低碳钢不大于850℃;厚钢板和变形较大的工件,加热温度为’700℃~850℃,加热速度要缓慢;薄钢板和变形小的工件,加热温度为600℃~700℃,加热速度要快。

为了提高校正效率和质量,还可以施加外力或在加热后用水急冷加热区,以加速金属的收缩,提高校正效率。但对厚钢板(8mm以上),不能用水急冷,以防止较大的内应力产生裂纹;对具有淬硬倾向的材料也不宜采用。

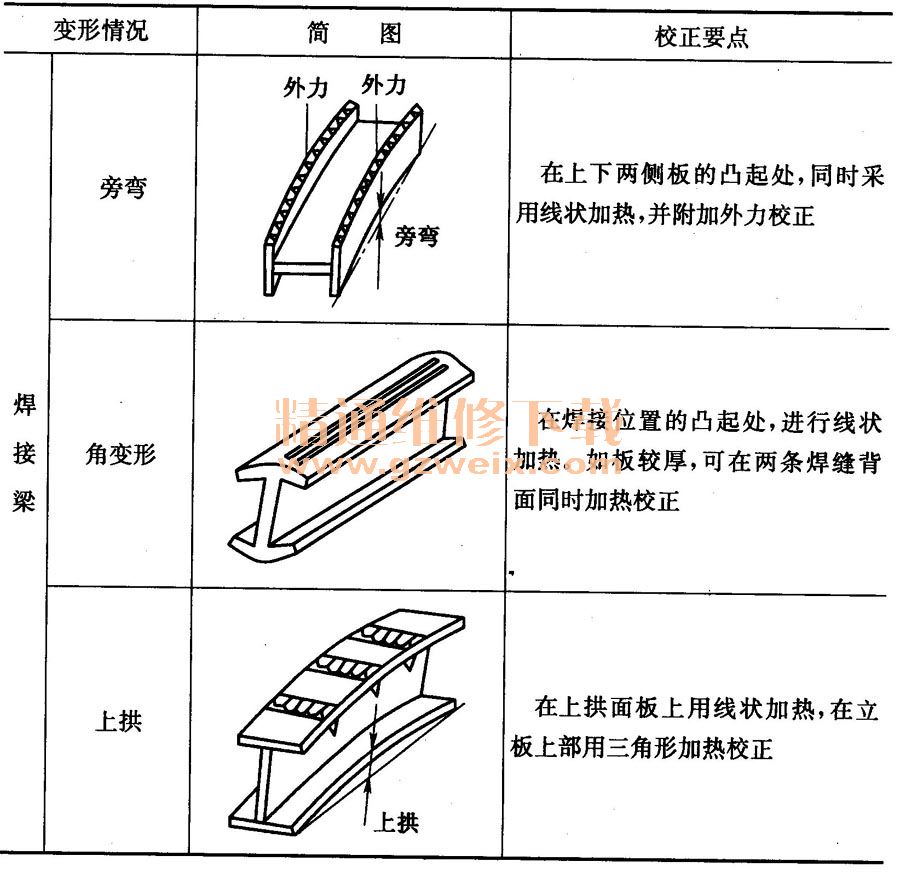

(3)薄钢板及型钢变形的火焰校正要点薄钢板及型钢变形的火焰校正要点见表6-2。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28]