二、钣金手工成形工艺

(1)弯曲

①弯曲定义。手工弯曲是指用手工操作将金属材料沿直线或曲线弯曲成一定角度或弧度的工艺过程。手工弯曲是汽车维修钣金工最基本的操作方法之一。弯曲在汽车维修中占有较大的比重,如发动机盖、翼子板、汽车保险杠等零部件的制作过程中都有弯曲工艺。

②弯曲方法。工件的弯曲方法一般有两种,即角形弯折和弧形弯曲。

a.角形弯折成形工艺。在手工弯曲板料过程中,板料在进行角形弯曲后会出现平直的棱角。因此,在弯折板料前,应根据零件形状划线下料,并在弯折处划出折弯线,一般折弯线划在折角的内侧。

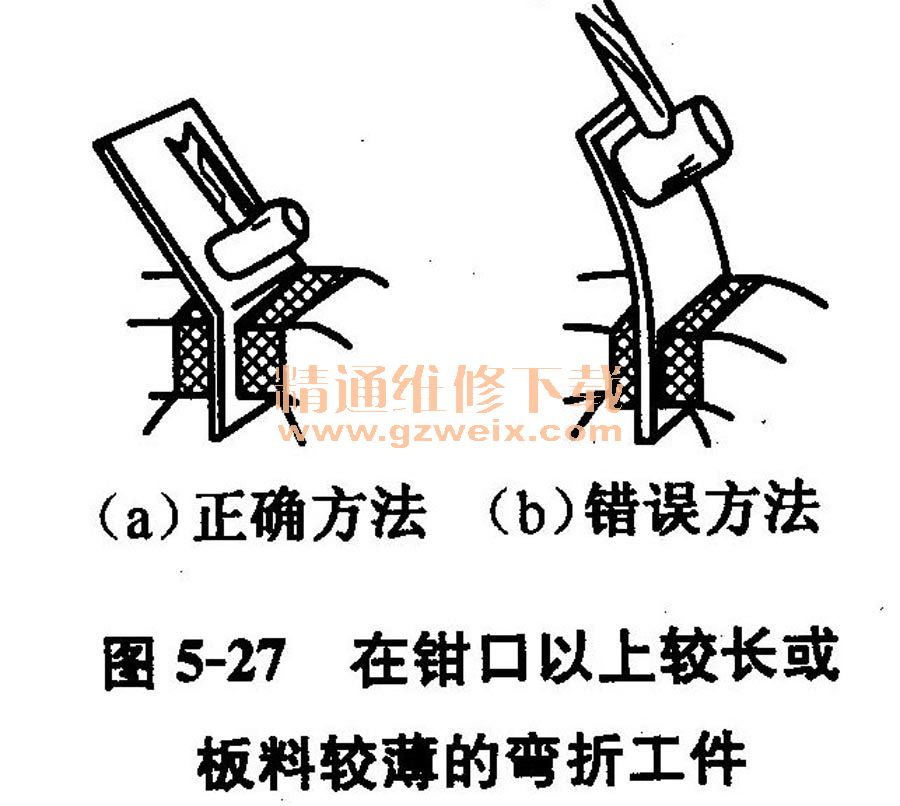

如果零件尺寸不大,折弯工作可在台虎钳上进行。将板料夹持在台虎钳上,使折弯线恰好与钳口衬铁对齐,夹持力度合适。当弯折工件在钳口以上较长或板料较薄时,正确的方法应是用左手压住工件上部,用木锤在靠近弯曲部位轻轻敲打,如图5-27a所示;而如果敲打板料上方,易使板料翘曲变形,错误的方法如图5-27b所示。

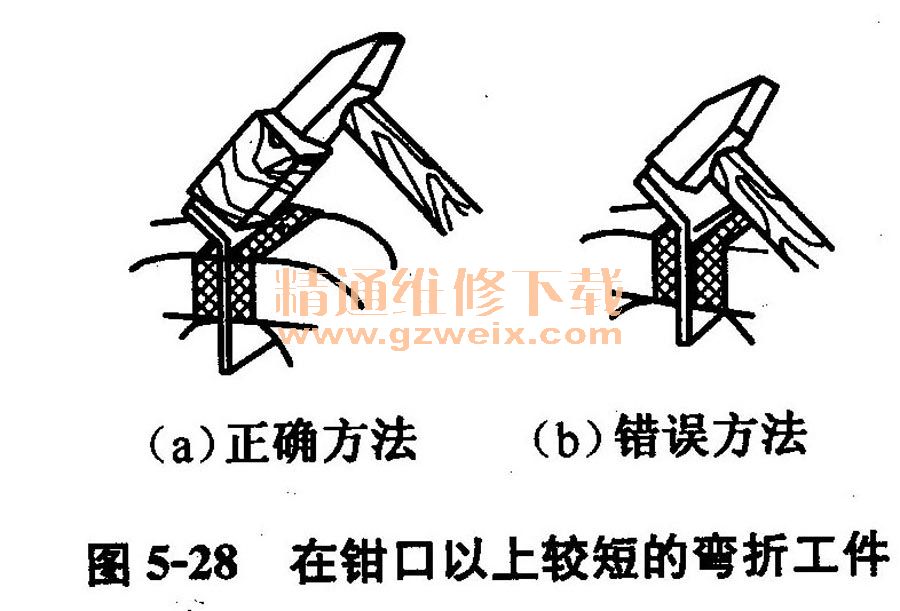

若板料在钳口以上部分较短时,可用硬木垫在弯角处,再用力敲打硬木,正确的和错误的方法如图5-28所示。

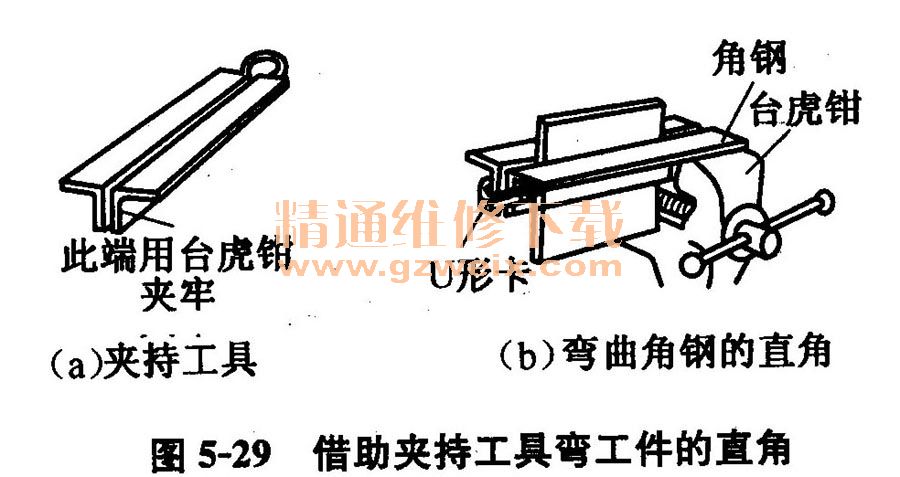

如果钳口宽度较零件宽度小,可借助夹持工具来完成,如图5-29所示。

弯成各种形状的工件时,可借助木垫或金属垫等作辅助工具。例如:

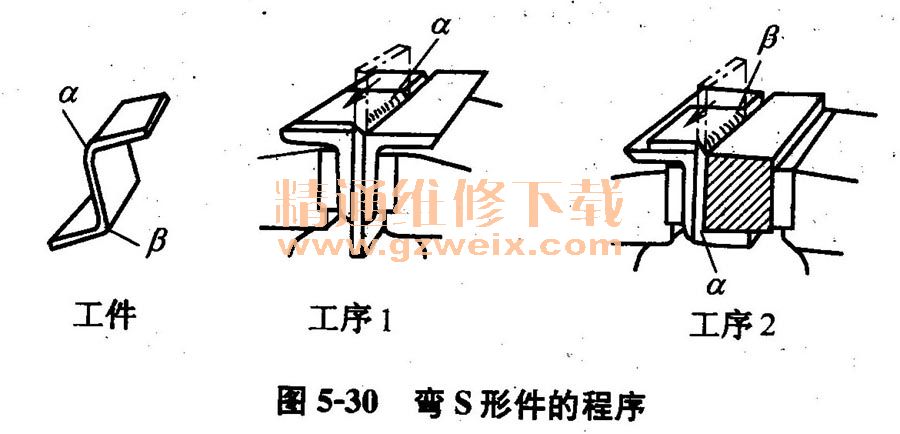

a)弯S形工件。弯S形工件的操作顺序如图5-30所示。首先按图示工序1依划线夹持板料,弯成a角,然后按照图示工序2将方衬垫放入a角里,再对准划线夹入角铁衬垫弯折β角。

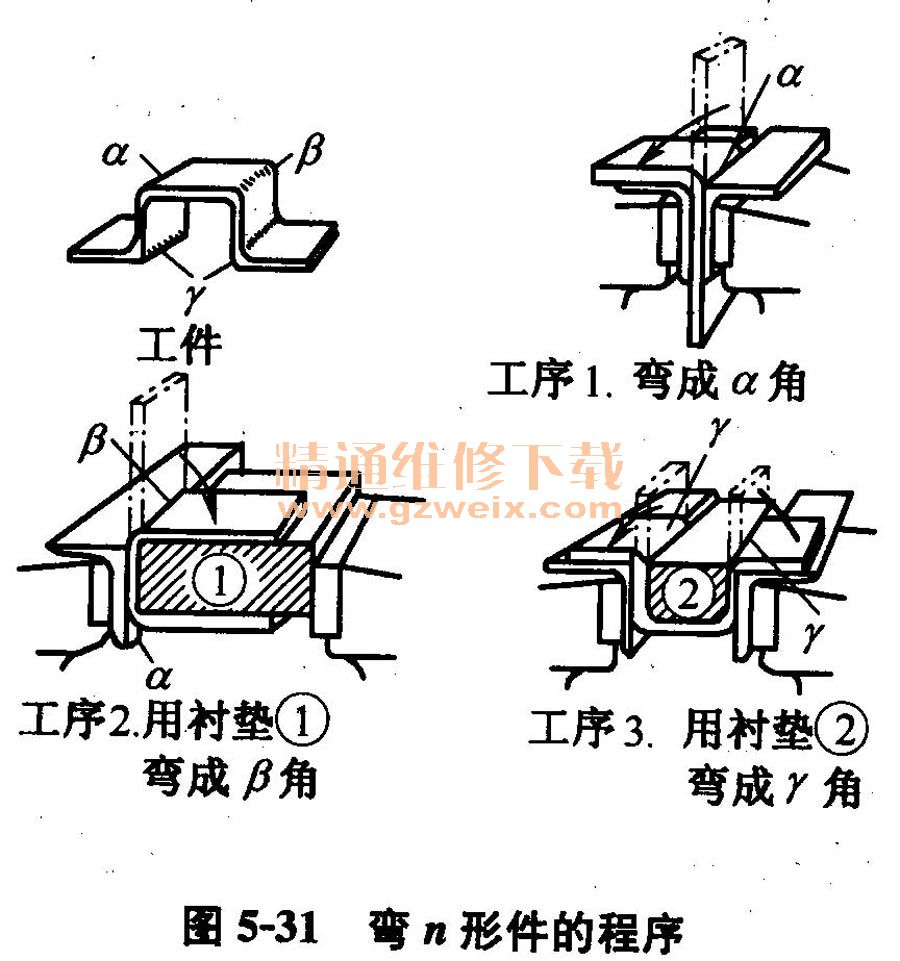

b)弯n形件。如图5-31所示,先弯成a角,再用衬垫弯成β角,最后完成Y角。弯曲封闭的盒子时,其方法与弯,形件大致相同,最后夹在台虎钳上,使缺口朝上,再向内弯折成形。

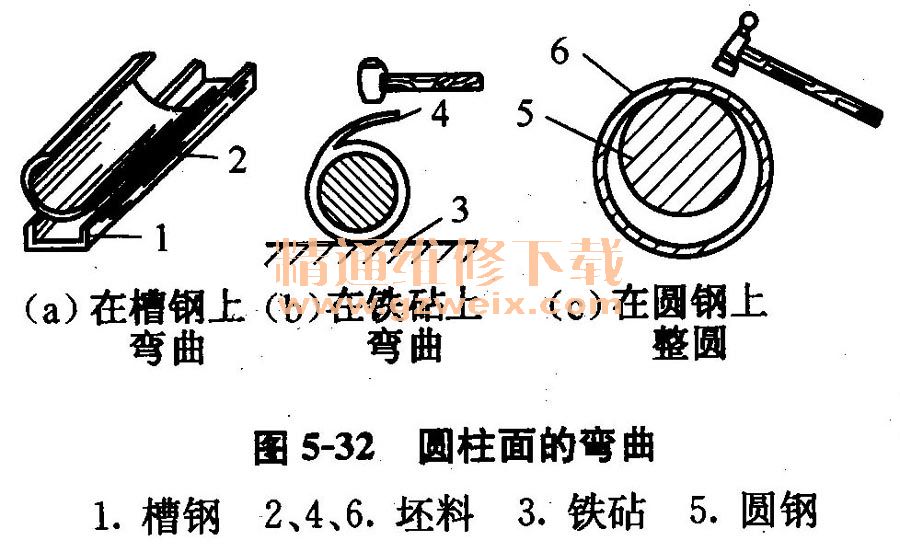

b.弧形弯曲成形工艺。以圆柱面弯曲为例,首先在板料上划出若干与弯曲轴线平行的等分线,作为弯曲时的基准线。然后用槽钢作为胎具,将板料从外端向内弯折。当钢板边缘接触时,将对接缝焊接几点。将零件套在圆钢管上敲打成形,再将接缝焊牢。捶击时,应尽量使用木锤,以防板料变形,如图5-32所示。

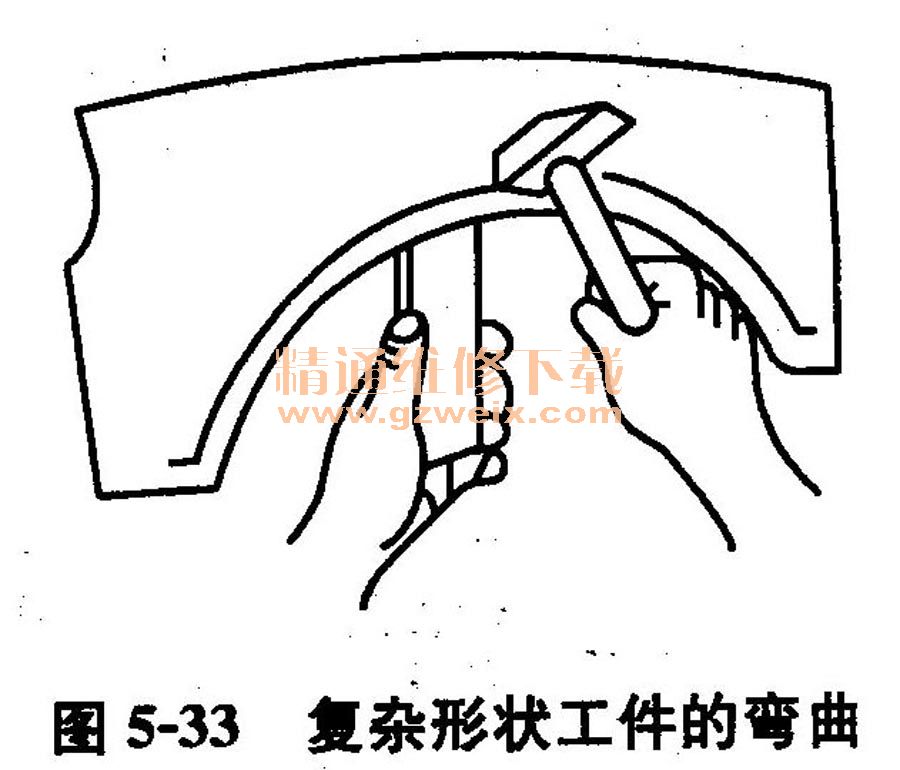

c.复杂形状工件的弯曲。如图5-33所示,用垫铁和手锤配合进行弯曲,一只手持垫铁在工件背面垫托,垫铁的边缘要对准弯折线,另一只手持手锤沿正面弯折线处敲击,边敲击边移动垫铁,循序渐进,使工件边缘逐渐形成弯曲。

(2)放边

①放边定义。通过使板料变薄而导致角形零件弯曲成形的方法叫放边。

②放边的方法。常用的放边方法有两种:一种是把角形板料一边打薄,叫打薄放边。此法效果显著,但表面有锤打痕迹,板料厚薄不均。另一种是将角形板料一边拉薄,叫拉薄放边。加工时表面光滑,厚度均匀,但易拉裂,操作较困难。还有一种方法是在型胎上放边,应用较少。

③放边的成形工艺。

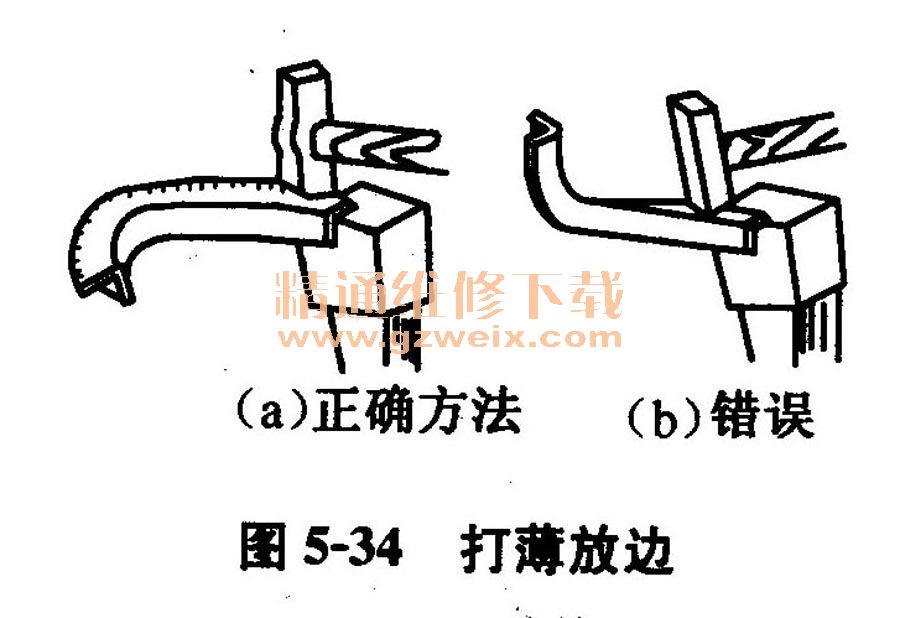

a.打薄放边。制作凹曲线弯边零件,可用直角角材制作,使其一边缘变薄,面积增大,导致角材弯曲。在打薄放边的过程中,角材底面必须与铁砧表面贴平(如图5-34a所示),否则会产生翘曲现象(如图5-34b所示);锤击点应均匀并呈放射线状;锤击面积通常占锤击边面积的3/4左右,且不得敲打角材弯角处。锤击时,材料可能会产生冷作硬化现象,应及时退火。另外,应随时用样板或量具检查外形,防止弯曲过大。

b.拉薄放边。拉薄放边是用木锤或铁锤将板料一边在木墩上锤放,利用木墩的弹性,使材料伸展拉长。这种方法一般在制作凹曲线弯边零件时采用。为防止裂纹,可事先用此法放展毛料,后弯制弯边,这样交替进行,完成制作。

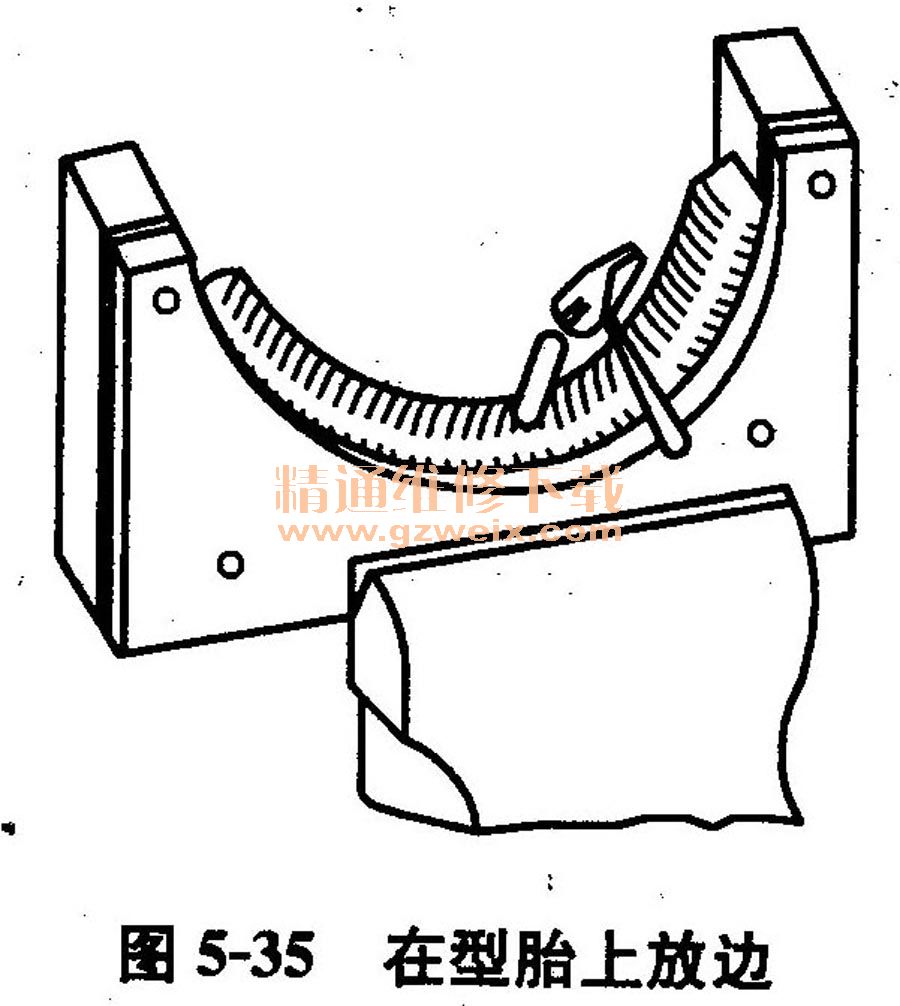

c.在型胎上放边。用木锤通过顶木在型胎上锤放板料,使毛料伸展,如图5-35所示。

下面简单介绍一下半圆形制件展开尺寸的估算方法。材料厚度B的计算公式如下:

B=a+b-(r/2+t(mm)

式中a、b------弯边宽度(mm) ;

r------圆角半径(mm);

t------材料厚度(mm)。

展开料长度L的计算公式如下:

L=π(R+b/2) (mm)

式中R------制件弯曲半径(mm) ;

b ------放边的一边的宽度(mm)。

具体尺寸标注如图5-36所示。

(3)收边

①收边定义。对长直角形零件单边起皱收缩而弯曲成形的方法叫收边。此法主要制作凸曲线弯边的零件。

②收边常用方法。收边的常用方法有:用折皱钳起皱和楼弯收边两种。

③收边的成形工艺。

a.用折皱钳起皱。如图5-37所示,用折皱钳将角形板料一边边缘起皱收缩,从而迫使另一边弯曲成形。板料在弯曲过程中,起皱一边应随时用木锤锤击皱纹,使材料皱折消失,厚度增大。在敲平过程中,如发现加工硬化现象,应及时退火处理。

b.楼弯收边。如图5-38所示,将坯料夹在型胎上,用铝棒顶住毛坯,用木锤敲打顶住部分,使板料弯曲,逐渐被收缩贴靠胎模。

制作凸曲线弯边的零件,如其强度要求不高,可根据要求的弯度在应该收缩的一面用剪刀剪出若午豁口,然后弯曲板料,再将剪口焊接。

(4)拔缘 利用收边和放边的方法把板料的边缘弯曲成弯边的方法叫拔缘。

①拔缘常用的形式。

a. 外拔缘。即把圆筒形制件的边缘向外延展折弯,其目的是增加刚性。一般在无配合要求的情况下多采用外拔缘。

b.内拔缘。也叫孔拔缘,即将制件上孔洞的边缘延展弯折,其目的是增加刚性,减轻重量,美观光滑。如大客车框板、肋骨等板件上常有拔缘孔。如图5-39所示为部分板料构件的拔缘情况。

②拔缘常用的方法。金属板件拔缘时,部分材料被拉长形成凸缘,因此,应根据材料厚度和其延展性能确定拔缘角度和宽度。拔缘的方法可分为自由拔缘和型胎拔缘两种。

③拔缘成形工艺。

a.自由拔缘。自由拔缘是利用一般的拔缘工具进行的手工拔缘,如图5-40所示。其方法如下:

a)先划出拔缘标记线。

b)将板件靠在砧座边缘,标记线与砧座边缘靠齐。

c)板料锤击部位与座平面形成30。左右的夹角。

d)锤击伸出部分,使之拉伸并向外弯曲,敲击时用力适当,敲击均匀,并随时转动构件。

e)若凸缘要求边宽或角度大时,可适当增加敲击次数。

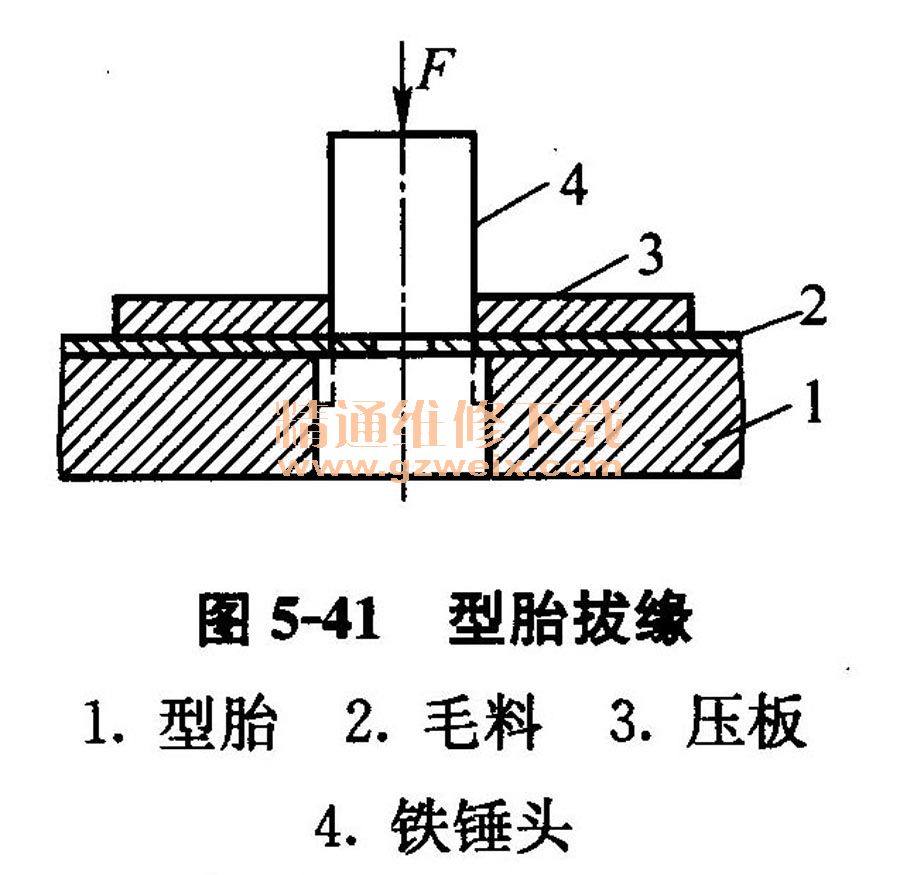

b.型胎拔缘。板料在型胎上定位,按型胎拔缘孔进行拔缘,适合制作口径较小的零件拔缘,可一次成形,如图5-41所示。

(5)拱曲

①拱曲定义。把较薄的金属板料锤击成凹面形状的零件,称为拱曲。

②拱曲的基本原理。通过锤击板料的中部使其变薄并向外伸展,周边部分起皱收缩,最终完成零件拱曲。

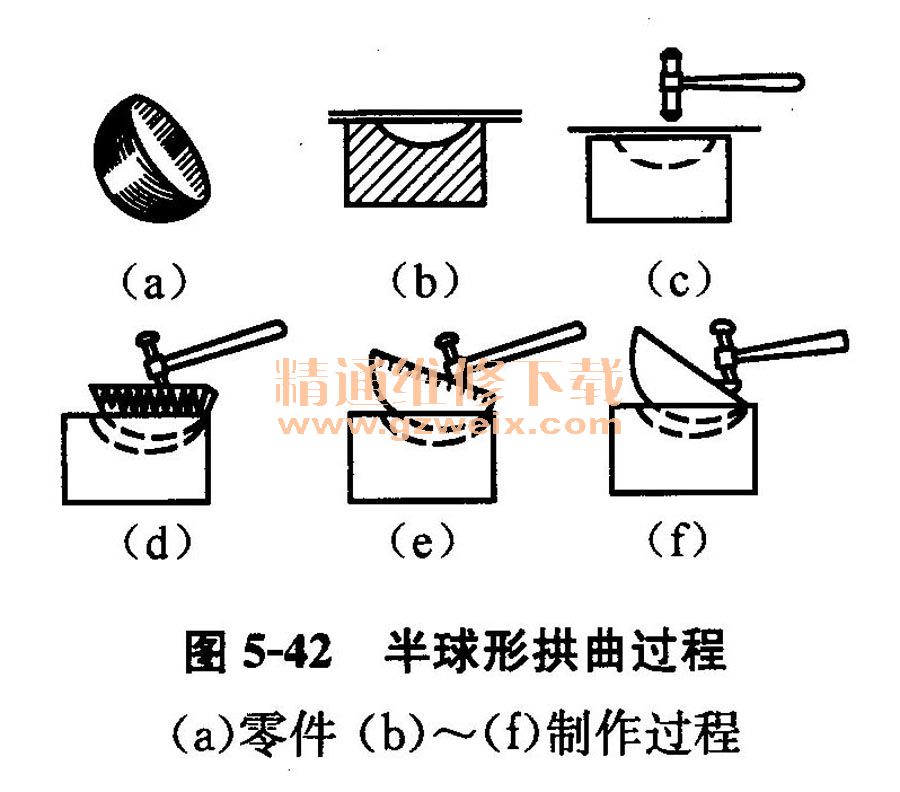

③半球形拱曲零件的成形工艺。制作如图5-42a所示的半球形拱曲零件的过程如图5-42b-f所示。

a.操作时需用带凹坑的座,将板料对准座凹坑放置,左手持板料,右手锤击。

a.操作时需用带凹坑的座,将板料对准座凹坑放置,左手持板料,右手锤击。

b.锤击点由里向外,并根据板料变形情况确定锤击的密度和力量,且锤击过程中不断转动板料。

c.随着曲面的形成,制件周边会出现皱褶,此时应及时将皱褶贴平在座上敲平。

d.对拉伸和收缩的部位轮流反复锤击,即可得到拱曲制件。

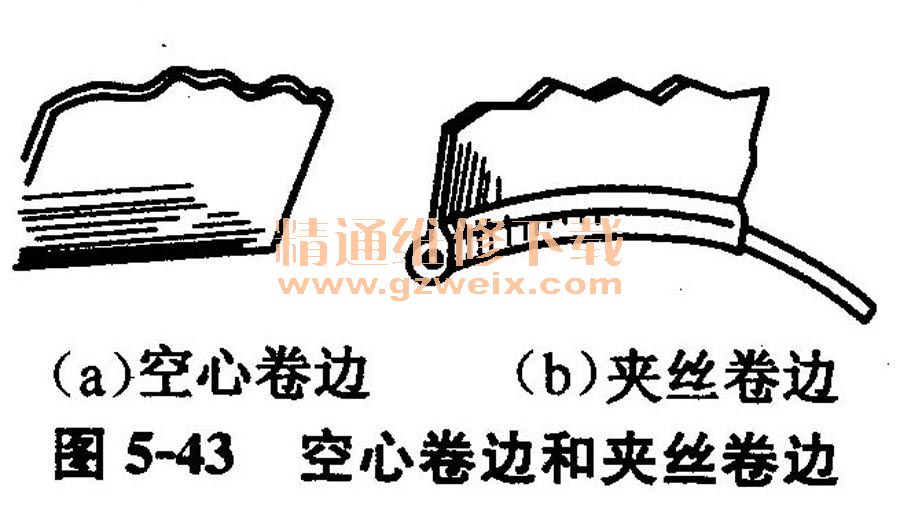

(6)卷边

①卷边定义。为了增加零件边缘的刚度和强度,使板料制件安全、美观、耐用,将零件边缘卷起来的方法叫卷边。

②卷边形式。卷边形式有空心卷边和夹丝卷边两种形式。卷边零件如图5-43所示。空心卷边是将板料边缘卷成圆筒形;夹丝卷边是在空心卷边内嵌入一根铁丝,以增强刚性。铁丝的尺寸可根据板件的使用要求确定,一般铁丝的直径应为板料厚度的4~6倍,包卷铁丝的板料加放宽度大致相当于铁丝直径的2.5倍。

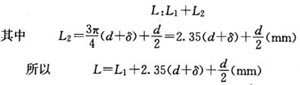

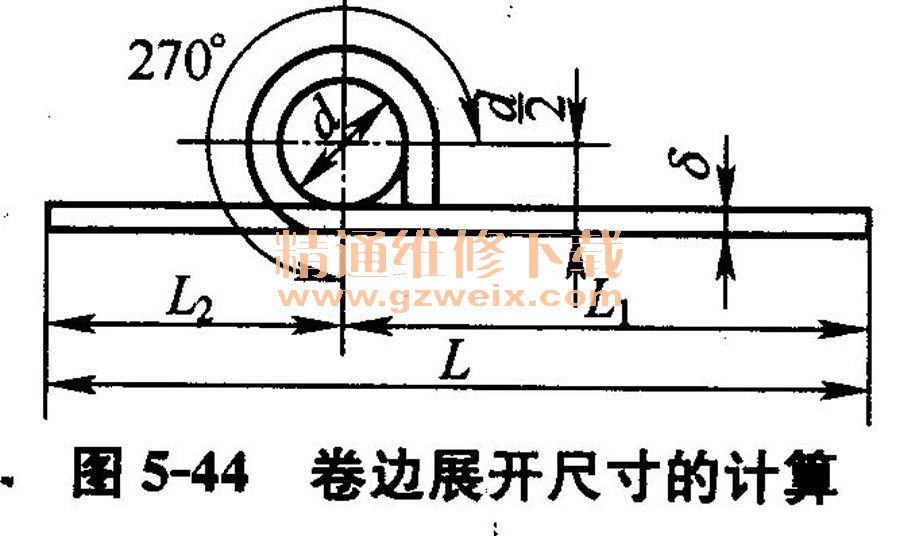

③卷边展开尺寸的计算。如图5-44所示,L为展开长度,L1为板料未卷边部分的长度,L:为卷边部分的长度,显然

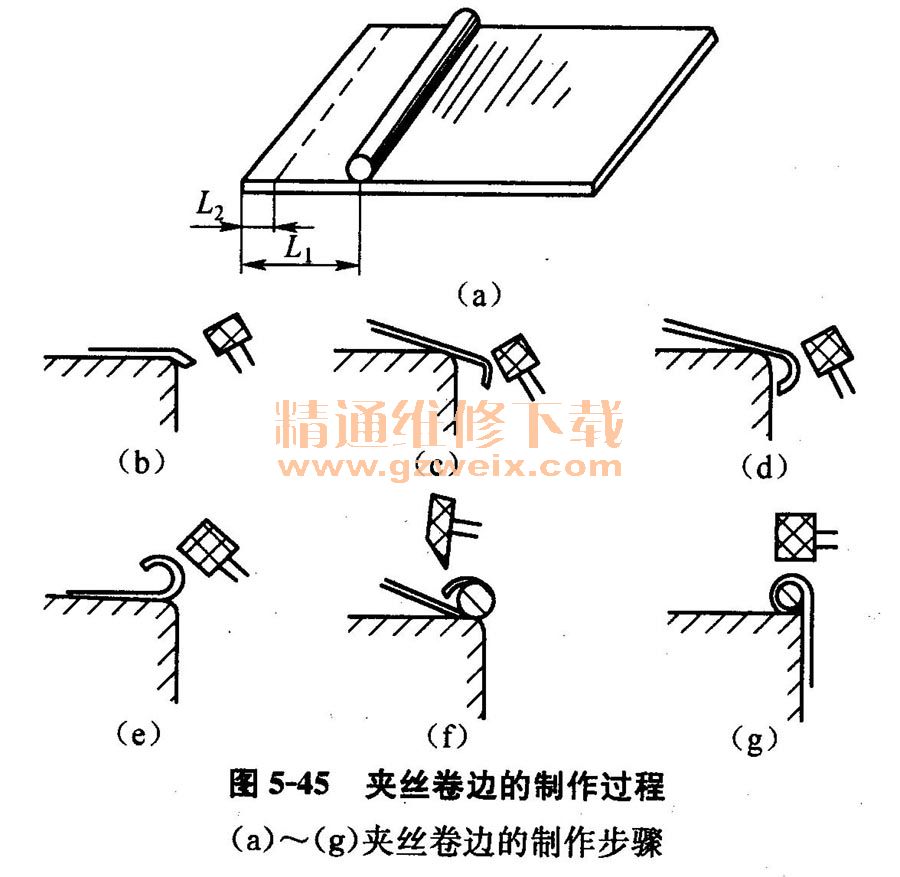

④卷边成形工艺。夹丝卷边成形工艺的过程(如图5-45所示)如下:

a.在卷边部位画出两条卷边线,如图5-45a所示。

b.将板料放在平台上,使卷边部分的a/2伸出平台,左手压住板料,右手用木锤敲击,使伸出部分向下弯曲成85°左右。

c.将板料慢慢向外伸,随时敲击伸出部分,但不能敲击过猛,直到伸出平台长度为Lz,此时板料边缘应敲击成如图5-45d所示的形状。

d.将板料翻转,使卷边朝上,均匀敲打卷边向里扣,使卷边部分逐渐成圆弧形,放入铁丝,一边放,一边扣。

e.翻转板料,使接口抵住平台缘角,敲击使接口靠紧。

手工空心卷边在卷合过程中应轻而均匀地敲打,避免将卷边打扁。

(7)咬缝

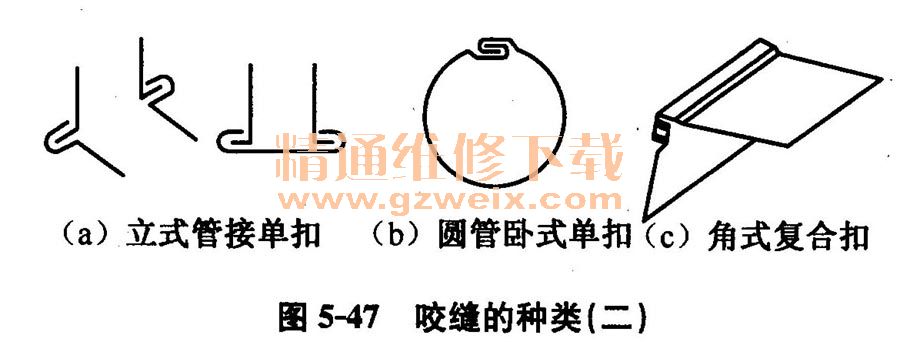

①咬缝定义。将薄板的边缘相互折转扣合压紧的连接方式叫咬缝。咬缝可将板料连接牢固,可代替焊接、铆接等工艺方法。

②咬缝的种类。常见咬缝的种类,就结构不同可分为挂扣、单扣和双扣,以形式不同可分为站扣和卧扣,如图5-46和图5-47所示。

③咬缝余量的计算。

a. 咬缝宽度的确定。以S表示咬缝宽度。若板厚在0. 5mm以下,则S为3~4mm;若板厚在0.5~1mm,则S为4~6mm;若板厚在1mm以上时,宜用焊接而不宜用咬接。

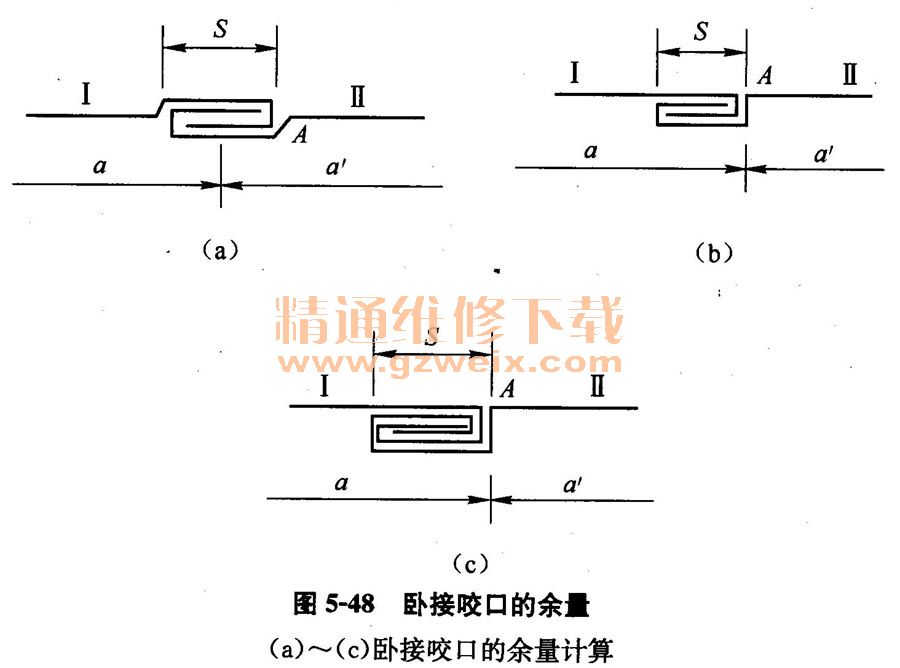

b.卧接咬口的余量计算。如图5-48a所示,a为板I的尺寸,a′为板II的尺寸。若A处在S段的中间,则板I和板II的余δ量相等(8=1. 5S);如图5-48b所示,若A处于:段的右侧,则板I的余量δ=S,而板II的余量δ=2S;如图5-48c所示,若为卧扣整咬且A处于S段的右侧,则板I的余量6=2S,而板n的余量δ=3S。

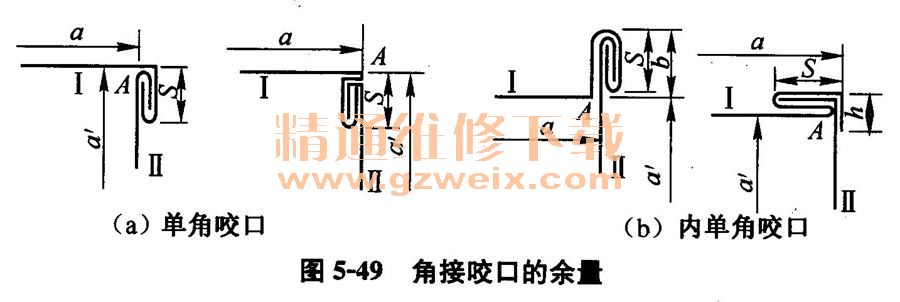

C.角接咬口的余量计算。如图5-49所示,当咬口为单角咬口时,板I的余量δ=2S,板II的余量δ=S(如图5-49a所示);当咬口为内单角咬口时澎江的余量δ=2S,板II的余量δ=s(如图5-49b所示)。

④咬缝的成形工艺。

a.卧扣单咬的工艺过程。卧扣单咬的工艺过程(如图5-50所示)如下:

a)按留边尺寸下料,并划出折边线。

b)将板料放在方杠上(或角钢上),使弯折线对准方杠(或角钢)的边缘,并将伸出部分按折边线折弯90°。

c)翻转板料,使弯边朝上,并伸出台面3mm,敲击弯边顶端,使伸出部分形成与弯边相反的弯折,将第一次弯边向里敲成钩形(如图5-50a所示)。

d)与之相接的另一边照上述方法加工后,一将两弯钩扣合、敲击即成卷边(如图5-50b所示)。

b.卧扣整咬的工艺过程。先在板料上按上述方法做出卧扣单扣,然后向里弯,翻转板料使弯边朝上,再向里扣(如图5-51a所示)。然后在第二块板料上用同样的方法弯折双扣,最后把弯成的扣彼此扣合并压紧即可(如图5-51b所示)。

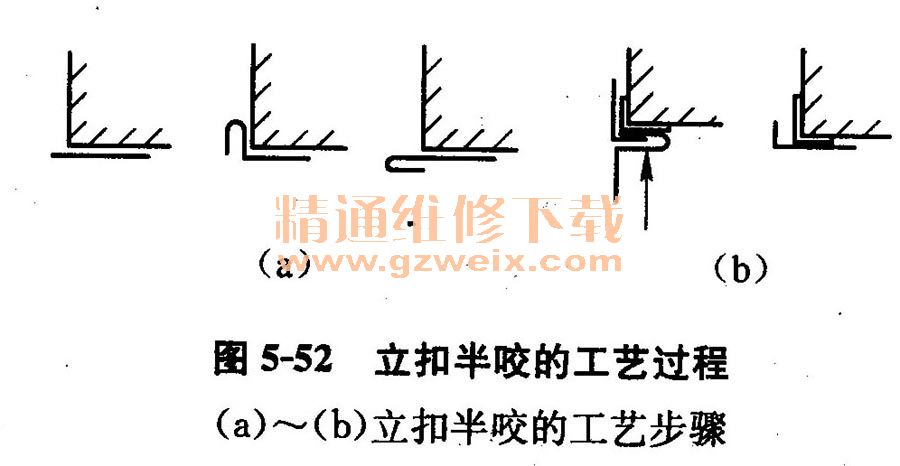

c.立扣半咬的工艺过程。如图5-52所示,先在一块板料上做立扣单扣(如图5-52a所示),然后把另一块板料的边缘弯成直角最后相互压紧即可(如图5-52b所示)。

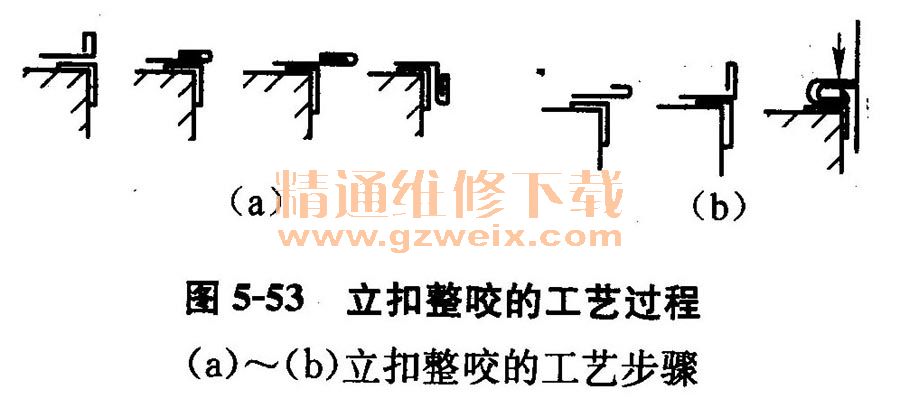

d.立扣整咬的工艺过程。如图5-53所示,先在一块板料上做双扣(如图5-53a所示),然后在另一块板料上做单扣,最后互相扣合压紧即可(如图5-53b所示)。

(8)制筋

①制筋定义。钣金平面制筋主要是为了增强刚度,以提高承受载荷在外载荷作用下抵抗变形的能力,同时也是一种表面装饰。大部分汽车覆盖件都制有筋条,如驾驶室、车厢、翼子板等都有不同形状的筋条。

②制筋模具的形式。常见的筋条截面形状有圆形、三角形、方形、梯形等形式。图5-54所示为几种常见制筋模具的形式。其中图5-54a所示和图5-54b所示为简单制筋模具。

图5-54。所示、图5-54d所示是专用制筋模具,它的上模与下模必须与制件筋条的截面相吻合。

③制筋的基本工艺。制筋时,首先画出基准线,然后依线进行敲击。当筋条较大时,不必用制筋模,可直接用鉴口形状的羊锤在槽钢上敲制成形。

制筋的方法多种多样,除了上述方法以外,还可以在钣金件上焊接或铆接筋板。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] 下一页