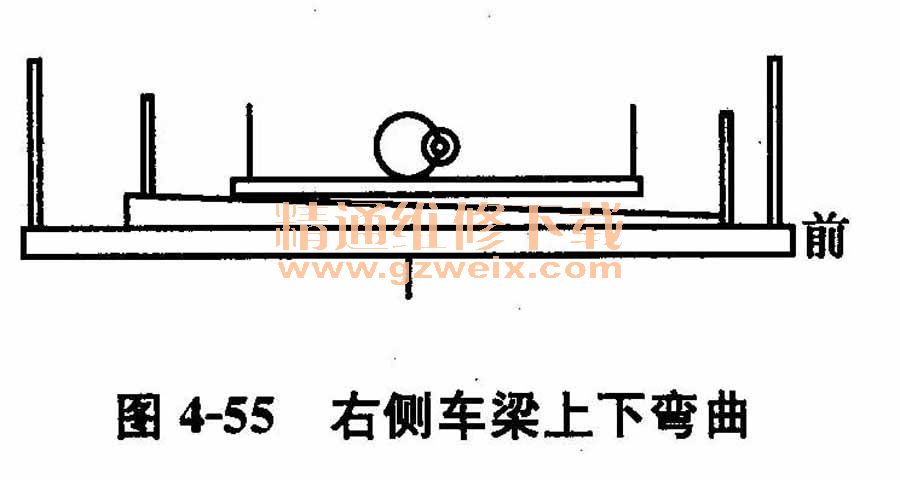

(8)车身弯曲变形复杂情况的测定图4-55所示为挂置于前部和后部的量规的水平杆是平行的,前门柱下方的量规和后部量规的圆插销大致上是吻合的,但是前门柱下方的量规的水平杆稍向左侧倾斜,而且前部的插销相反地指向右侧方向,显得参差不齐。这表明左侧车梁产生了上下弯曲变形以及前部车身产生了向右的横向弯曲变形。

图4-56所示后部量规圆插销和前门柱下的量规圆插销吻合,但是与前部量规比较水平杆倾斜,同时量规圆插销向左侧偏离。这表明右侧的车梁凸升,前部车身有向右侧横向弯曲的变形现象。

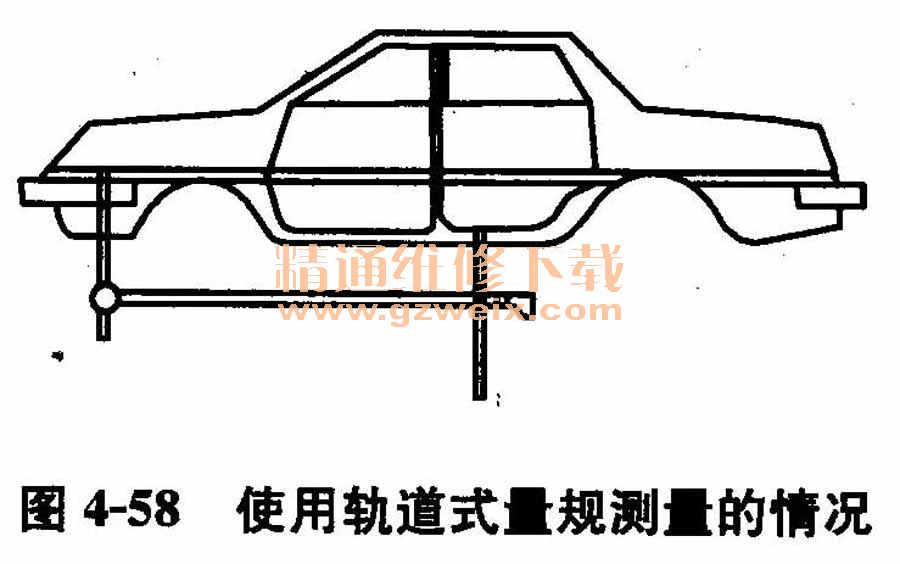

图4-57所示后部量规的圆插销和前车柱下量规的圆插销完全吻合一致,但是前门柱下量规的水平杆向左侧下垂,最前面的一支量规有稍微升高又向左横向弯曲的现象。这就表明了在左前门柱处有上下弯曲及右前部分向上歪撬,以及整体有向左横向弯曲的变形现象。这些通常是车辆右侧遭受横向碰撞时所引起的,此时左侧为凹缩状态,需要使用轨道式量规由前端到车后详细测量受损的程度,如图4-58所示。

使用中心量规测量受损变形位置的次序:首先看水平杆的两端,测定各部位上下变形失准的程度。其次检查左右弯曲,量规圆插销的圆圈是否全部吻合一致。哪一支量规插销在左右方向有侧移,也就表示这个部位有横向的弯曲变形。最后检测挂置量规的水平相互状态,看是否比水平位置高或者低来测定有没有扭曲变形的现象。

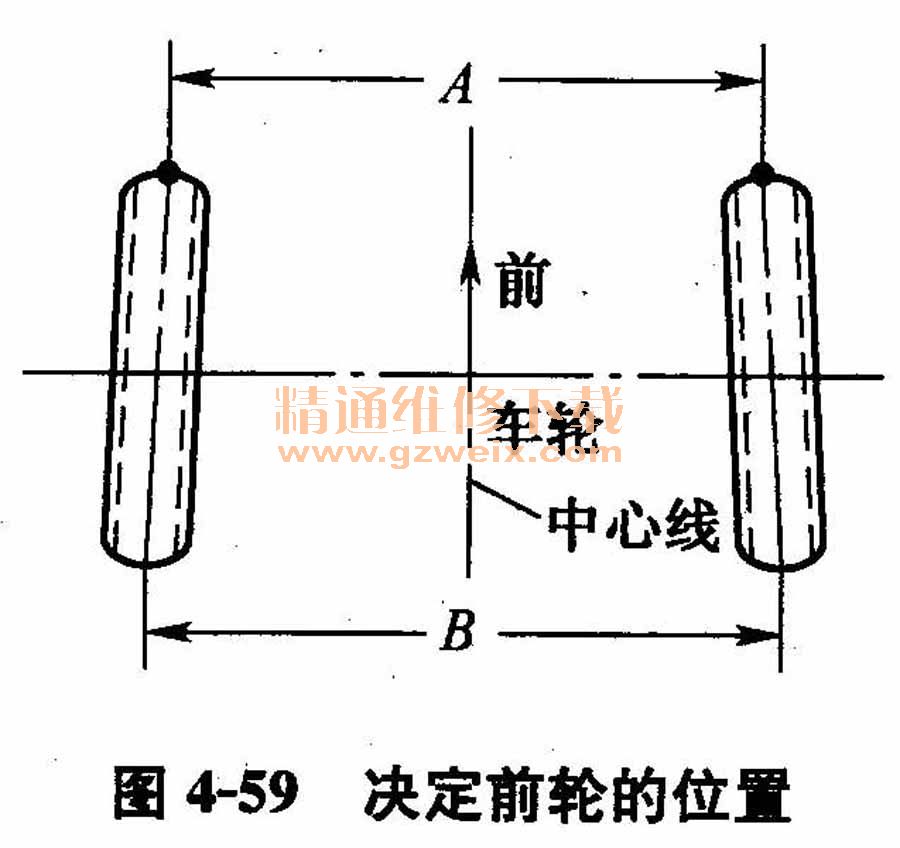

(9)车辆轴距的检测车辆轴距的检测使用轨道式量规比较方便。测量的方法:首先将左右的前轮置于相同状态的位置,如图4-59所不,A长160mm, B长165mm,其前束为5mm。测量轴距时,先取车辆中心线位置,然后由车辆中心线图4-59决定前轮的位里向左右前端中心点各取80mm长,以决定前轮的位置(如果前轮距已经变形失准,则要参阅修理手册将前轮距数值除以2平分,自车辆中心线向左右定前轮的位置)。

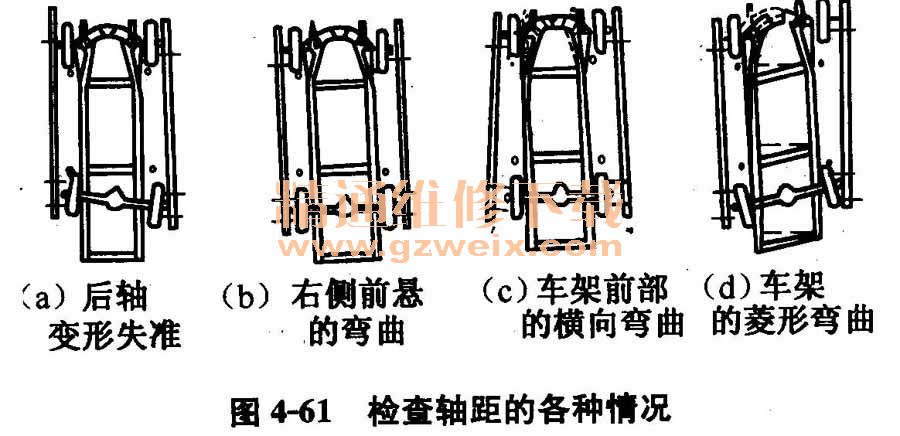

其次将量规的三只量脚在后轮与车轴同高处轮圈边缘上取测量点(见图4-60)。并将量规上的三只量脚固定,然后将此量规拿到另一侧前后车轮的相同位置上测量,则由前量脚和轮圈间的间隙大小可知轴距失准的程度和状态。图4-61所示为几种轴距失准的情况。

(10)车门及其框的检测如图4-62所示,车辆左前方遭受直向来的碰撞时,损伤程度相当大。损伤并不止于发动机的部分,而且继续波延至乘客室的部分,冲击力的终点是到中柱的附近,同时也可能会出现少许的变形。

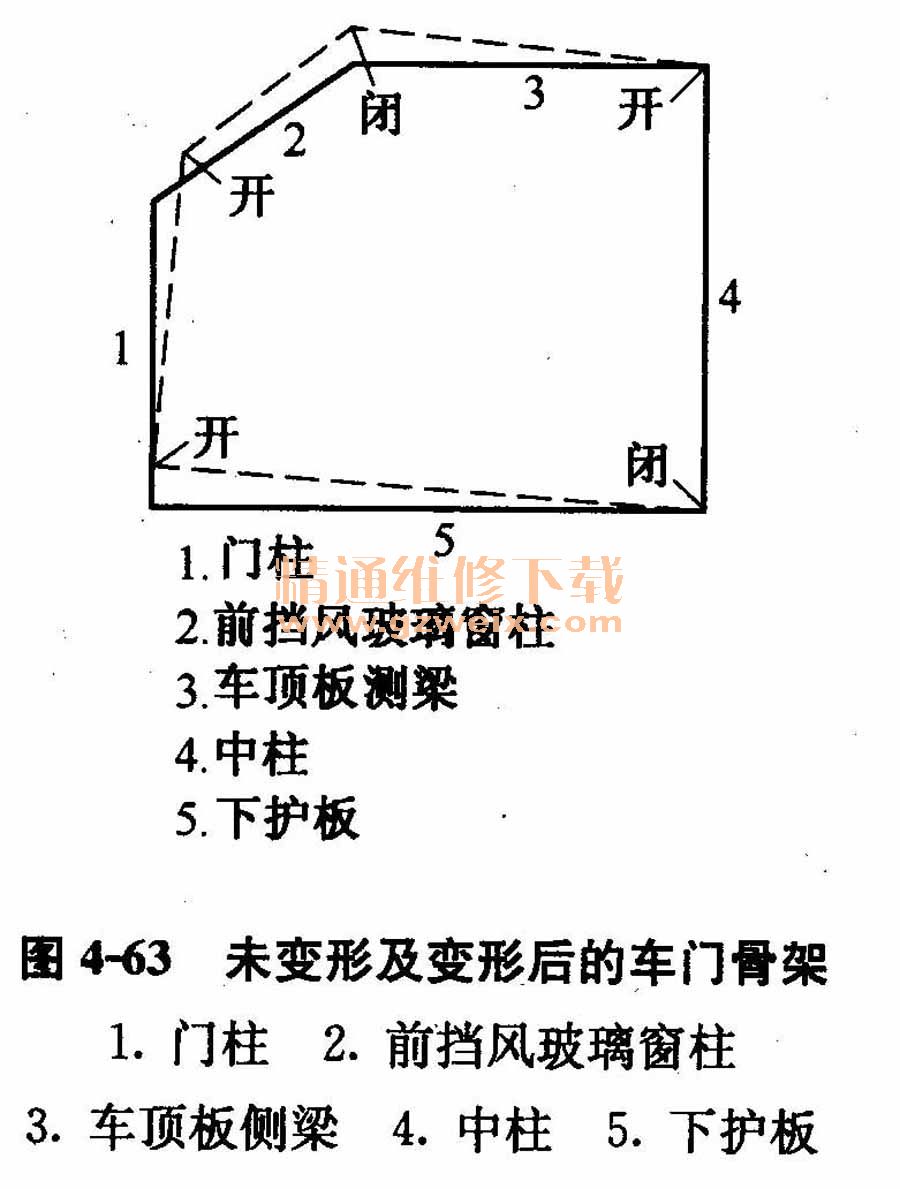

发动机室的部分放在后面叙述。现在首先介.绍乘客室的部分。这里主要说明的是围住车门的五处骨架(如图4-63所示)的整个接合问题。这种由前方来的碰撞力经车轮室向后传递,而门柱等各部分并没有直接的凹陷或皱缩等情况发生。而且门柱框架本身几乎没有弯曲变形,通常仅在各个接合部分、屈曲处有角度失常的情况。

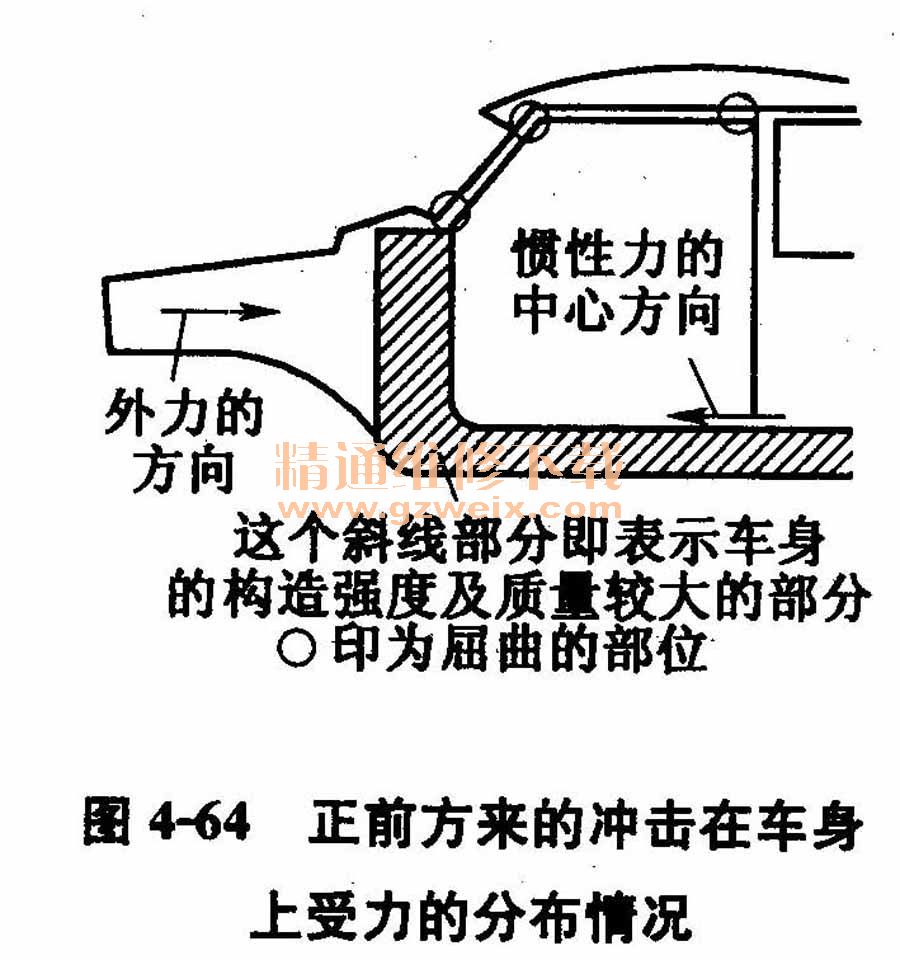

图4-62、图4-63所示的变形为前门柱被挤高,也就是“纵向弯曲”。图4-63所示的实线为原来的正确位置,是没有变形的右车门的样子;虚线为变形后的位置;“开”、“闭”表示各个角度的变化。车身的抵抗力是在刚性强度和质量较大的底板附近较低的位置上(如图4-64所示),因为由前方来的碰撞力稍微高些,其偏差使框架产生回转的倾向,这样前门柱被挤高。

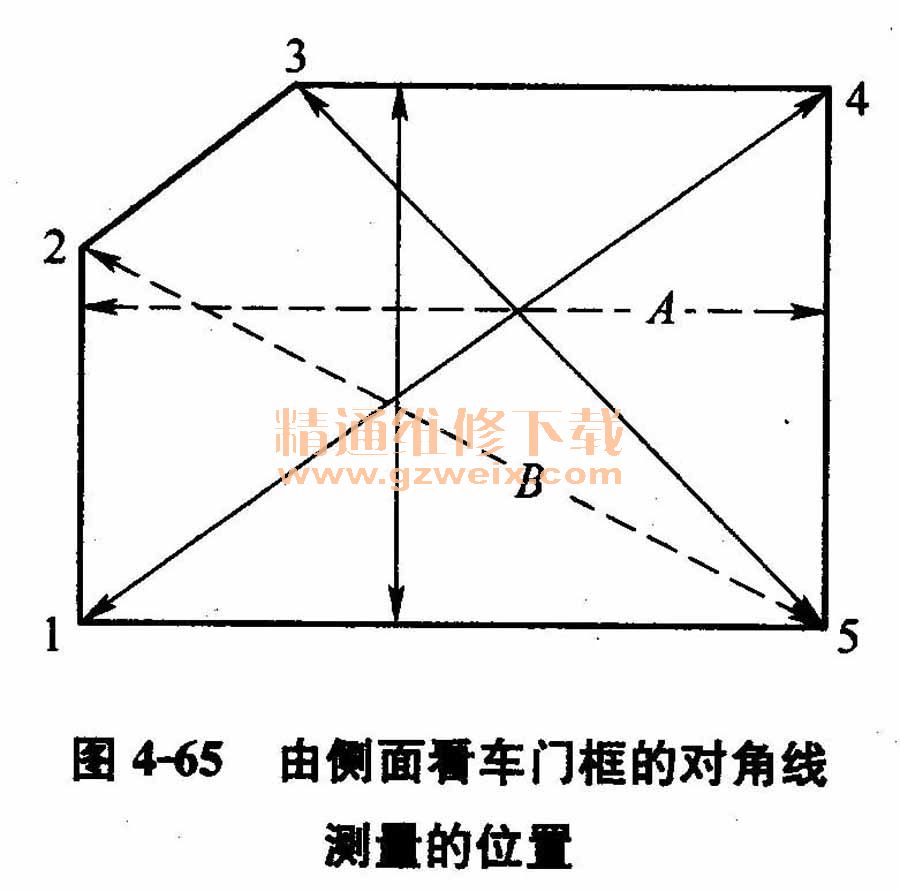

若要知道变形的程度必须进行测量。测量时可将其与维修手册上车身的尺寸数值或从没有变形的车身的实际测量尺寸结果相比较。必要的工具有卷尺、直尺、车架量规及轨道式量规等量具。

图4-65所示是车门体的测量方法。根据图示来看,如A与B的测量数值小,则表示门柱向后移斜,角度1变小;若B不变而A的数值稍微变小,角度1不变,角度2变大,则表示门柱被向上推挤升高。

车门尺寸检测以后,最后选用没有变形的车门试装配,它的位置要与下护板或门柱等正确配合,而且必须与它周围的门框平整对齐,门缝的间隙一致。这种方法称为现品配合法。车门现品配合的第一步是确定基准点。寻找基准点(即没有变形的部分)的方法是将损伤处和损伤的性质、车身的结构强度和质量的分配等一起考虑,与其他部分如车门或行李箱等一起,全面地查看损伤情况就可以了解到变形状况。

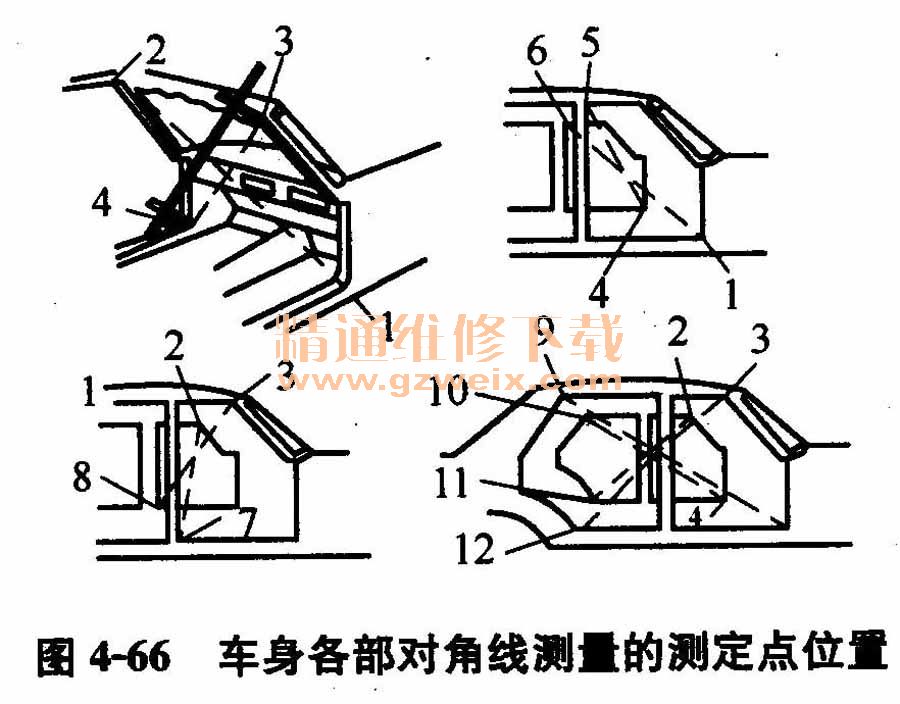

一般以后柱及后角为基准来装配车门的情况较多,如图4-66所示,因为后角板没有变形的机率很大。原因是后角板为蛋体结构,具有较高的强度,而且后角板比较粗大,同时又与车底板连接而成为坚固体。

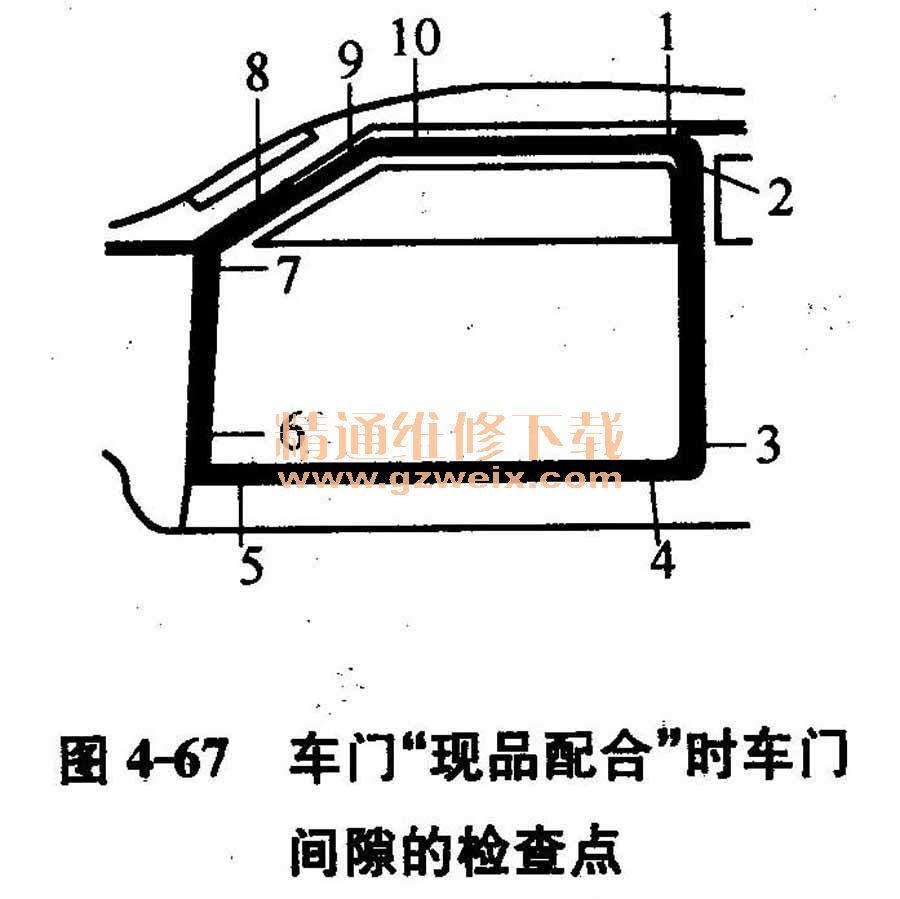

基准点确定后,接着校装车门,如图4-67所示(图中的标号为间隙检查点)。车门铰链大部分是装在前柱上的,因此实际上车门校装于后角板上需要相当长的工时,如果先预测“装配时前面的间隙变化的程度”,则可判断前门柱及其他部分的变形或移动的程度。

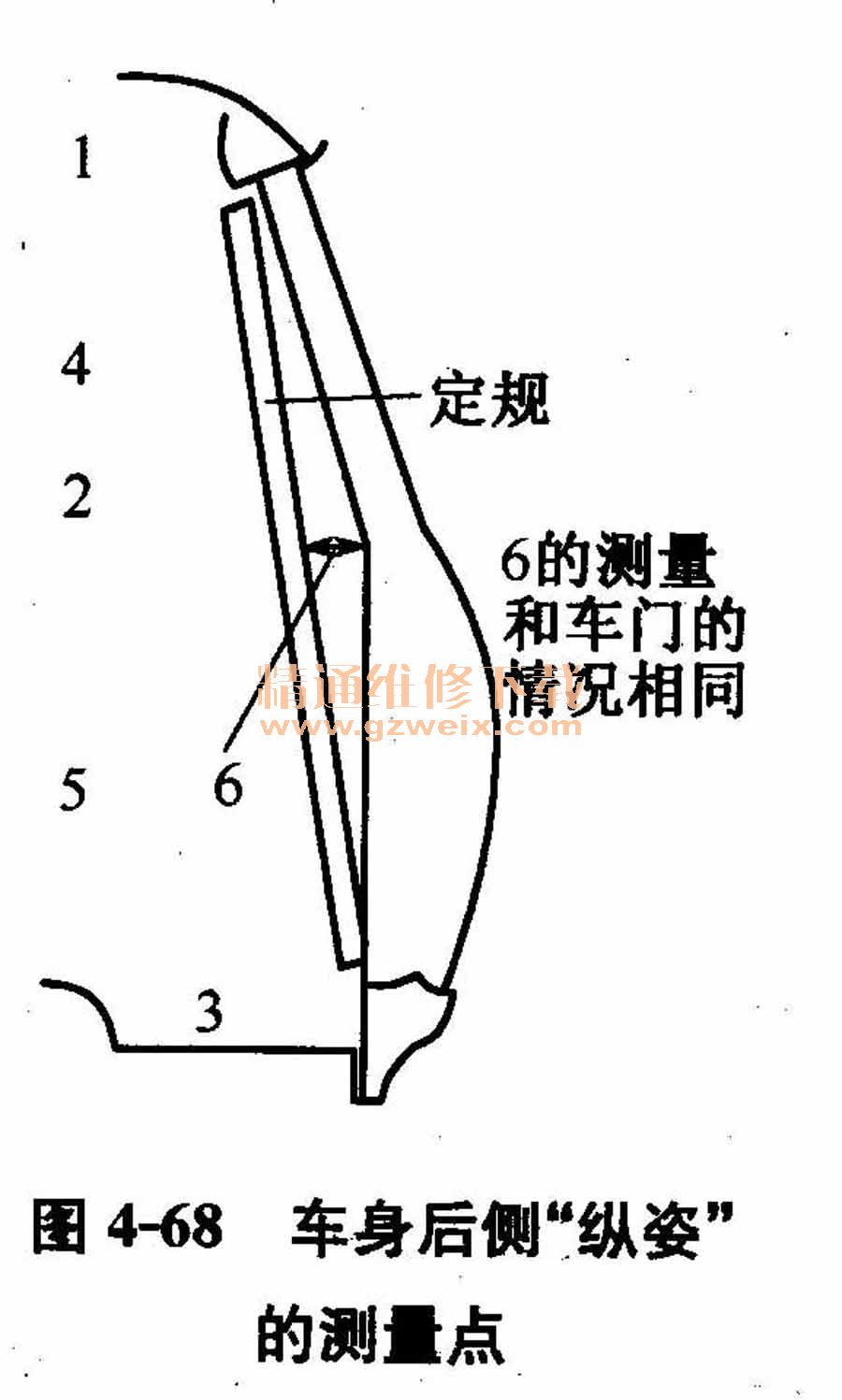

以上为车门侧面检测“横姿”(横向姿态)的说明,其次也必须检查其“纵姿”(从前后和上下观察的效果)。假设车门及车门铰链都没有变形,接着要检测的是车身侧面是否有被撞凹陷或向外凸出的现象。这种情况的检查方法是测量尺寸便可以得出结论。一般的实例是中柱或后柱在其中央处向内或向外弯曲以及前柱的中央处或下部被向内推压变形的情况较多。

图4-68所示为侧车身的测量,图中的6是使用直量规测量门柱弯曲程度的方法,1、2、3是左右两侧正确的位置,由4、5可测量出凹入或凸出的程度。

(11)发动机舱室的检测前部车身的范围和中央部分(乘客室)的不同点是,前者包含了发动机舱罩的宽大的平面部分在内,其平面的修整配合相当重要。可作为基准点的部分为挡风玻璃窗下缘的通风板或仪表板下隔板。另一方面,侧车身(横姿)即轮盖侧则以车门体为基准面。首先要确认通风栅板及车门的正确位置,而且要检测整个前部车身。找好基准后,只需确定前部位置的作业即可。

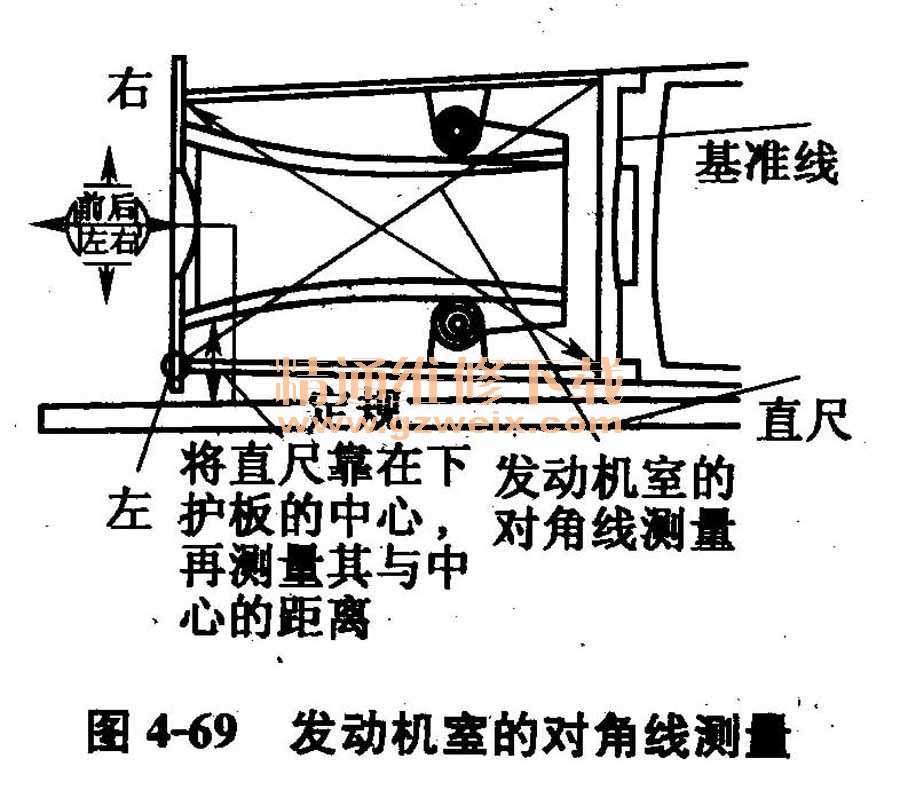

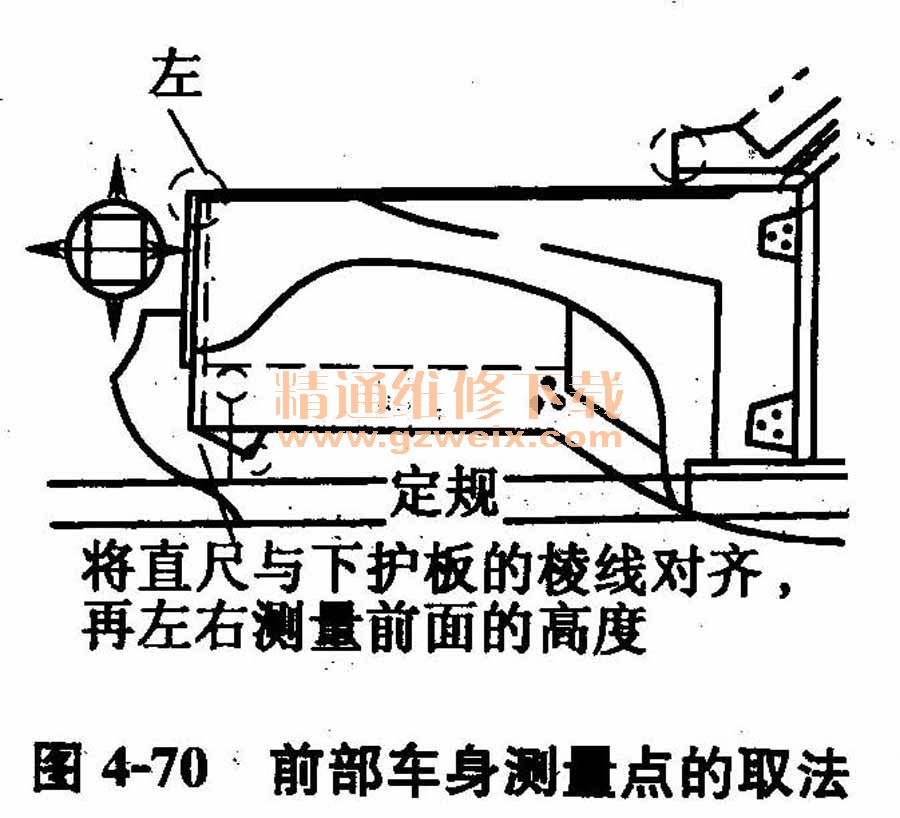

①发动机舱罩前部尺寸的测量。发动机舱罩“平面整修配合”作业在决定位置时,前后的尺寸和左右侧梁的测量如图4-69所示。在车身的基准部分,测量从中央处到前部车身的前面为止的尺寸,以决定其正确的前后位置。接着也必须在左右分别将上下处测量,如图4-70所示的上方即为发动机舱罩的基准线,在车轮室及散热器固定架的下方测量侧梁及横梁的高度较为适当。

②前部车身位置的确定。前部车身的中心线要与车身中心线重合一致,为了要使左右没有偏差,应根据图4-69所示的方法测量其对角线。但是,装有发动机时,不能够在梁高度上做对角线的测量,这时在侧梁上利用长脚规等从左右测量检测较好,也可以使用吊垂式的车架中心量规测量。

③现品配合。与车门配合作业相同,前部车身配合时最实际的方法是现品配合。通常最后的作业必须以现品配合调整。

a.发动机舱罩的现品配合。发动机盖的现品配合其基准在通风栅板,将发动机舱罩配合即可知道前部车身的前后及左右位置是否正确。但是在前部左右的高度有误差时(发动机舱罩扭曲倾斜),左右就有偏差,检查和修整必须同时进行。同时通风栅板的正确度也有看错的可能性,所以不仅是以现品配合,同时要用计算、测量的方法来修理。

b.轮盖现品配合。侧车身的现品配合即轮盖的整修配合,首先检测前部的高度,将无变形的轮盖装于轮盖座上,查看它与车门的间隙,如下部都均匀即可。由于轮盖是拱凸的曲面而且具有可挠性,左右和车门的间隙都要均匀一致,同时前部的高度也要均匀,没有扭曲现象。其次,前后的整修配合也一样有规定值,轮盖可以和轮盖座上的装配孔位相配合,而且间隙均匀即可。

发动机舱罩和轮盖的修整配合有左右偏差时,其前后位置也会有移位的现象发生,所以检查和修整应同时进行。

(12)行李箱及其盖的检测后部车身如前述整体做成坚固形状,特别是与中央部分连接着的底板具有较好的强度。碰撞时冲击力只造成部分变形,而全体的形状变形失准的可能性较小,但必须注意后玻璃窗下缘钣金的部分是否有左右偏移的现象。

检查的方法是:

①在后座椅后的后板处测量对角线;

②在底板的中心处立置铁销使其和后窗下缘的中心吻合,以底板为基准测出尺寸;

③用行李箱盖现品校对配合。现品配合时要特别注意后牌照板的高度有无偏差。若有,则表明有横向的间隙状况发生,特别是曲面较深的行李箱盖更为明显,如图4-71所示。这是因为对车身的纵向弯曲所发生的扭曲,行李箱盖在稍微扭曲的情况下也可以成开关状态。

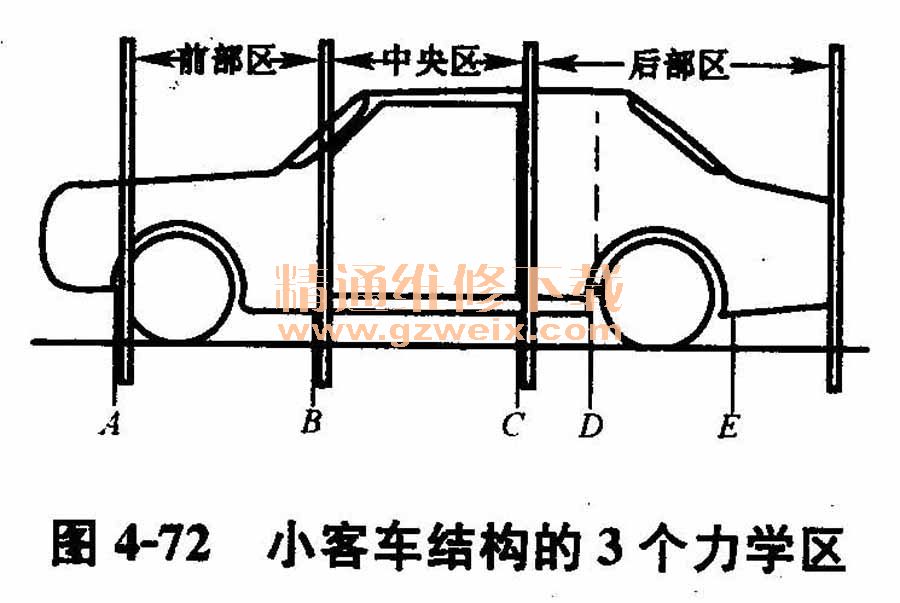

如图4-72所示,小客车的图4-71曲面较深的行李箱盖容易车身结构根据力学区分为3个部分,四门轿车在虚线附近形成第3个屈点,中央部分分成两处,通常可检测分割段变形。因此,可将车架量规挂置于A-E的5个位置上。

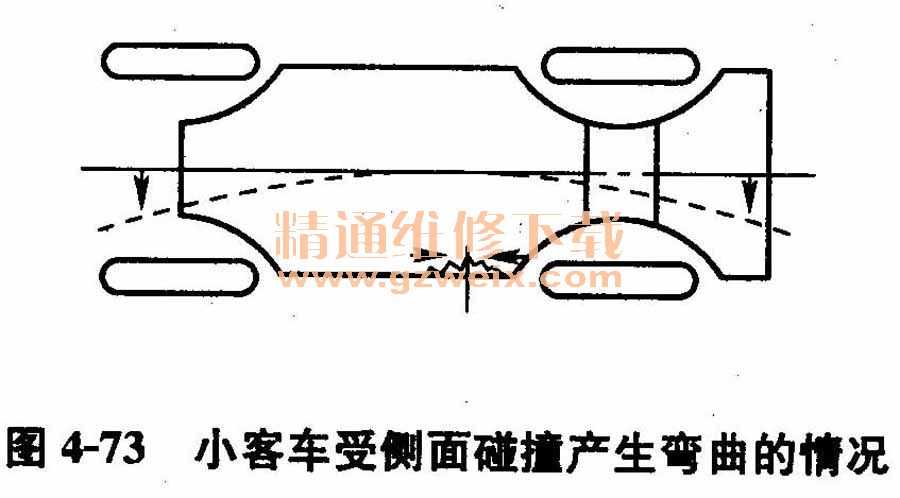

车身整体都互相失准的场合,首先应该从何处修整呢?一般来说由最坚固的部分起从后面先予以修整。如果在底板处有横向弯曲,应先修理。底板发生横向弯曲的实际情况较少,但是如图4-73所示,车辆遭受横向来的强烈碰撞时,车身整体会产生如图中的虚线状的弯曲。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] 下一页