2.采用先进的控制技术

发动机由中央控制器按“开一关”的控制模式进行控制,在汽车停车和低速行驶时,发动机可以自动关闭,当汽车速度超过一挡规定速度时,发动机能够自动启动。这样,在THS的控制系统的控制下,预先设置发动机最佳工作运转范围,发动机只能是在这个运转范围内工作,其效率比传统发动机的效率高80%,其燃料消耗率约为28 km/L;该发动机与同样排量为1.5L带自动变速器的丰田“花冠”牌内燃机汽车的燃料消耗率14 km/L相比,效率几乎提高了1倍。CO2的排放量为传统轿车的1/2,而CO、HC和NOx的排放量仅为传统轿车的1/10,达到“超低污染”的排放要求。

3.采用先进的发动机结构

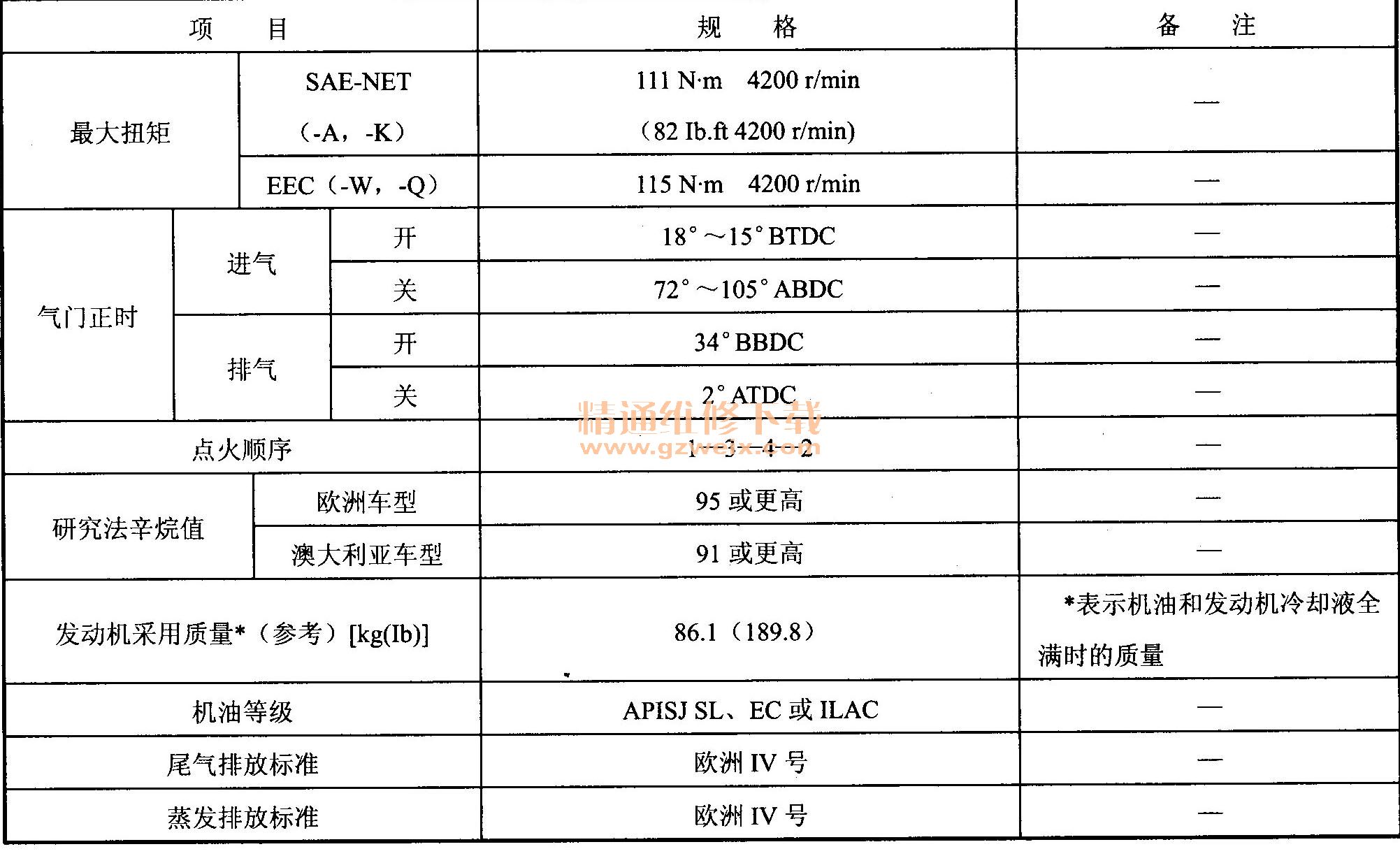

Atkinson循环发动机采用紧凑型倾斜式挤气燃烧室,进一步提高了这种发动机的热效率,还采用了可变正时系统,能够根据发动机工况的变化,自动调整进气门的开闭时间,使得进气门的开启时间与发动机运行工况相协调,以保持发动机在不同的工况下运转时,总是处于高效率状态。另一方面,发机节气门的开度也可以调节,能够减少发动机在部分负荷时进气管中的真空度,降低泵气的能量损失,提高发动机的经济性。发动机采用铝合金制造的缸体,在结构上做了进一步的改进,使得发动机的尺寸和质量都比传统的发动机有所减小。

4.降低发动机转速、减小质量和体积、降低摩擦损耗

控制发动机基本保持在4000 r/min左右的转速下稳定地运转,发动机转速没有像普通轿车发动机那样高,由于工作转速较低,发动机的曲轴直径可以做得较小,活塞的往复次数减少,活塞的运动速度降低,活塞环的弹性张力减小,气门开闭次数减少,气门弹簧的负荷等都相应降低,这些改变都能有效地降低运动副之间的摩擦损耗,同时可以减小零部件的摩擦损失和延长各种零件的寿命。另外,发动机各个部分所受到的作用力相应小一些,强度也相应地降低一些。连杆、曲轴等零部件的尺寸做得更小一些,在发动机上采用铝合金气缸体、结构紧凑的气体管道和采用各种轻量化的结构件等技术措施,减小了发动机的总质量,减小了发动机的外形尺寸。通过减小活塞各部分的摩擦来提高发动机燃烧效率,以进一步提高燃油经济性和低排放性。

5.采用特殊的冷却液热存储系统

在2004年以后的丰田普锐斯混合动力汽车上采用特殊的冷却液热存储系统,在冷却系统增加了冷却液储热箱,将热冷却液存储在冷却液储热箱内,可将1760F的热冷却液保温达3天之久。当发动机冷启动时冷却系统用辅助水泵将热冷却液送到发动机,发动机“预热”可降低HC排放。

6.普锐斯混合动力汽车发动机进气歧管

由于在Atkinson循环的压缩冲程期间,有些空气会被迫返回进气歧管,1NZ-FXE发动机进气歧管有一段大的涌气管,以便用来存储额外的进气量。此外,进气歧管长度缩短,以提高进气效率,如图105所示为进气歧管。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] 下一页