五、可变进气系统

1.可变进气系统功能

(1)自然进气的现代汽油发动机,为提高低、中转速及高转速时的转矩,利用可变进气系统,以达到目的。

(2)利用可变进气支管长度及断面积之方式时,在低、中转速,空气必须经过较细长的进气支管,由于进气流速快,且进气脉动惯性增压的结果,使较多的混合气进入气缸,提高转矩输出;而在高转速时,空气则经过较短的进气支管,管径变大,进气阻力小,充气效率高,以维持高转矩输出。

(3)利用可变进气道之方式时,在低转速,一个进气道被控制阀封闭,仅一个进气道进气,进气气流增快,提高进气惯性,改善进气效率,且造成强横涡流或纵涡流,使燃烧迅速,因而提高转矩输出;而在高转速时,两个进气道均进气,进气充足,可维持高转矩输出。

为了充分利用进气波动效应和尽量缩小发动机在高、低速运转时进气速度的差别,从而达到改善发动机经济性及动力性,特别是改善中、低速和中、小负荷时的经济性和动力性的目的,要求发动机在高转速、大负荷时装备粗而短的进气支管;而在中、低转速和中、小负荷时配用细而长的进气支管。可变进气支管就是为适应这种要求而设计的。

可变进气道常见的有三种形式,一种是长短(细、粗)气道可变式,另一种是双进气道切控式,第三种是多气门分段控制。

图55所示为丰田发动机的可变进气道系统,主要由细长气道和短粗气道及气道切换控制阀。负压式真空膜片阀组成。发动机低速时切换控制阀将短气道关闭,长气道导通进气。高速切换控制阀打开,短进气道进气(长气道被短路)。

2.进气管粗细和长度可变的可变进气系统

为了在低转速范围内。使发动机输出扭矩增大。需要进气管横截面小,但较长;而为保证在高转速范围内,使发动机输出功率增大,需要进气管横截面大而较短。对于目前中等截面和中等长度的进气管广泛采用开关式进气管。

控制的操纵方式目前有两种,一种是图55所示,由发动机ECU控制电磁阀,由电磁阀控制真空膜片阀(真空伺服机构),再由真空膜片阀来操纵气道切换控制阀。另一种是发动机ECU控制伺服电机,由伺服电机来控制气道切换阀。

膜片阀式气道切换是利用负压管路中的负压来操纵膜片阀动作(真空伺服装置),负压气道与膜片阀真空室之间的气道是由电磁阀控制。发动机ECU根据发动机转速信号或节气门位置信号来控制电磁阀线圈是否通电。

这种结构的基本布局是在节气门的输出端又增加了一只或多只气道切换阀。切换阀的数目多少因具体结构不同,车型不同也不相同,少则一只,多则各气缸分支管上均有一只。

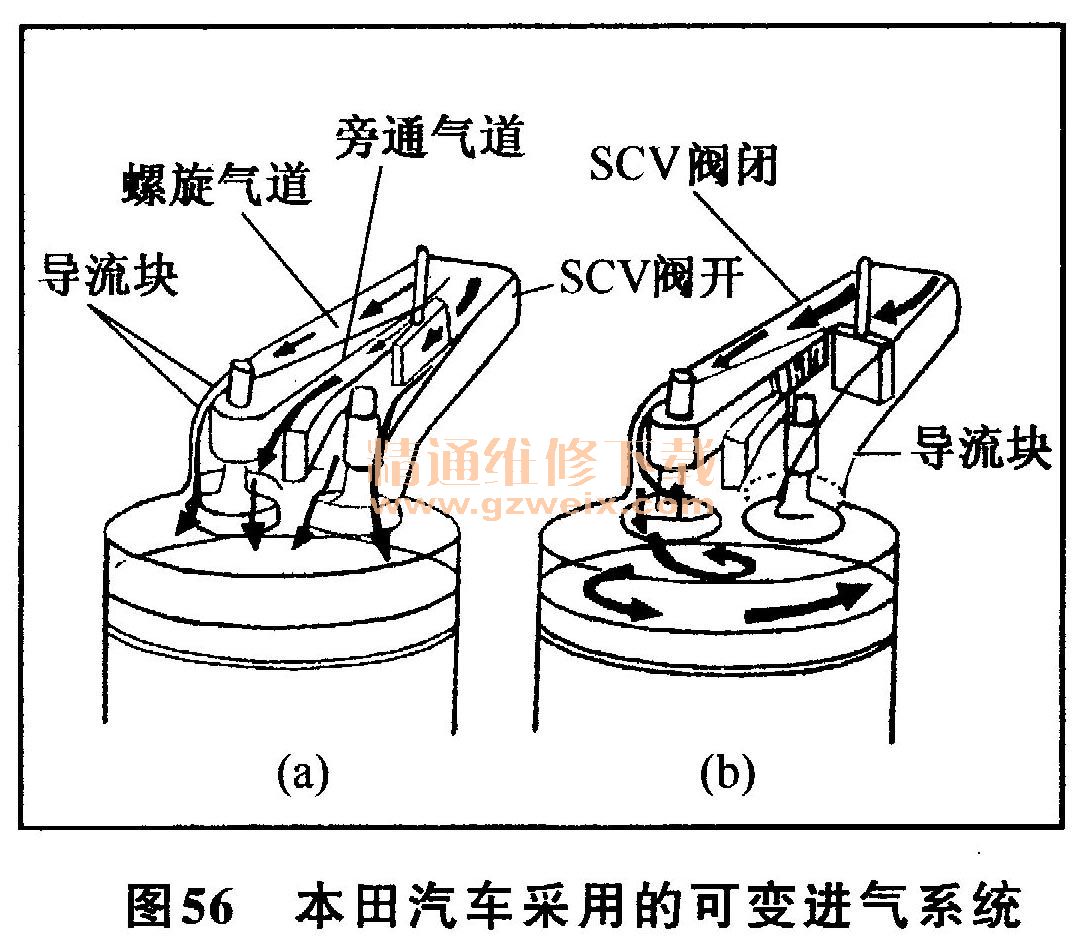

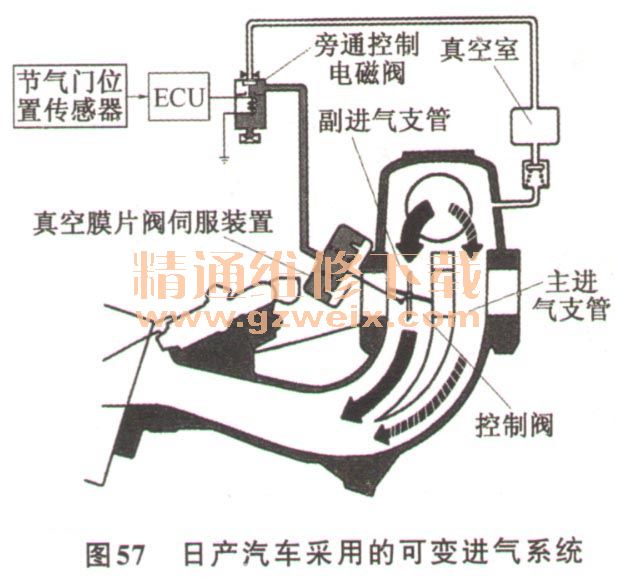

如图55所示,控制阀装在较粗短的副进气支管上,当发动机低、中转速时,控制阀打开,空气从主、副进气支管进入气缸。如图56所示为本田汽车公司采用之可变进气系统,其构造及作用与上述相似。另如图57所示为日产汽车公司采用的可变进气系统(NISSAN Variable induction system、N-VIS),构造与作用也相同。

当发动机在低速中小负荷工作时,转换阀关闭,进气仅通过细长的进气管进入,以产生强烈的旋流,并提高气流速度,从而促进燃料的雾化、蒸发及混合,保证良好的燃烧,降低油耗,由于细长管的动态效应,也改善了低中速的扭矩特性。当发动机高速大负荷工作时,转换阀开启,短而粗的进气管大大提高了充气量,从而获得较大的功率。

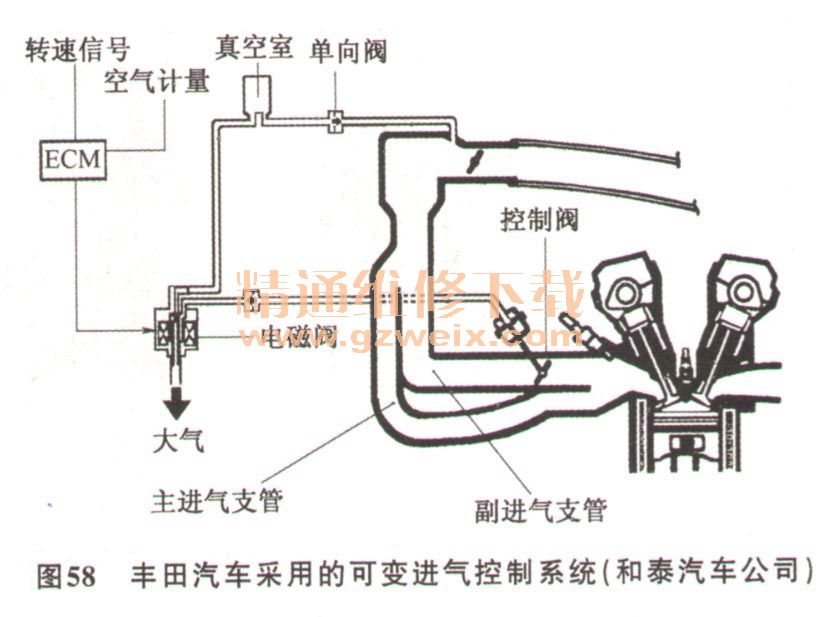

如图58所示为丰田汽车公司采用的进气控制系统(Acoustic control induction system、ACIS),其控制阀是装在每个气缸的进气室2之前,当发动机低、中转速时,控制阀关闭,可得到延长进气支管长度相同的效应;当发动机高转速时,控制阀打开,可得到缩短进气支管长度相同的效应。

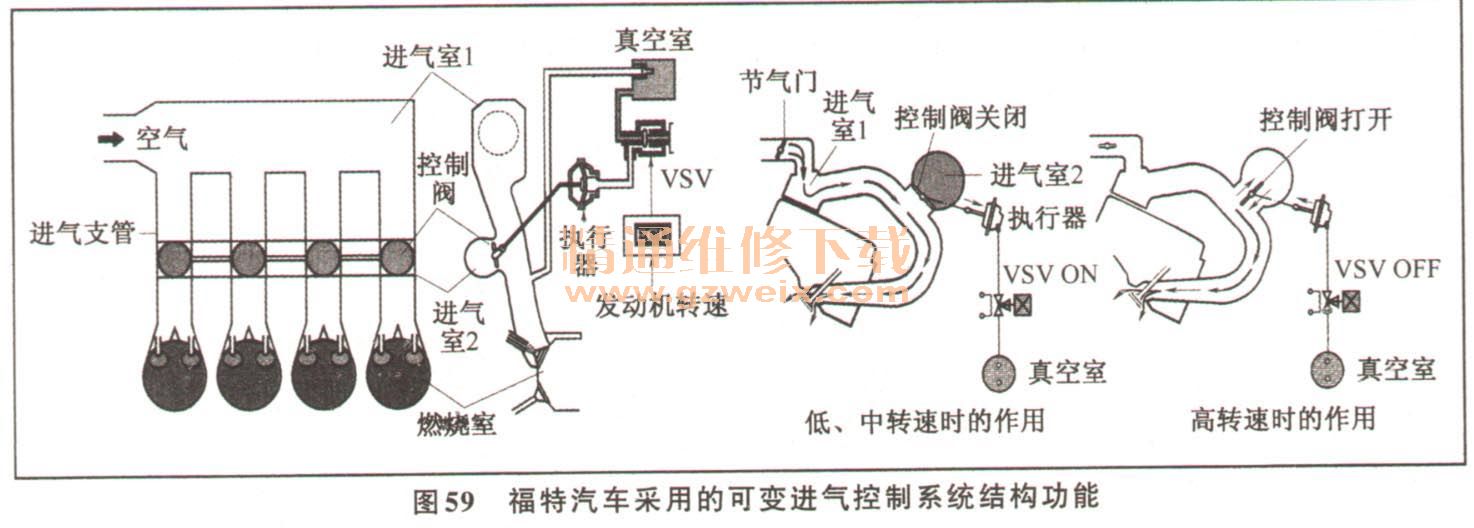

如图59所示为福特汽车公司采用的可变进气控制系统(Variable control induction sys-tem、 ACIS),以发动机转速4800r/min为控制阀关闭或打开的切换点,可改变进气室与进气支管间的路径长度,利用控制阀的闭开,一可得到较高的转矩及较宽的转矩带。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] 下一页