4.消声器的结构

消声器一般可分为利用吸声材料与阻力的阻式消声器和利用声波干扰和共振作用的抗式消声器,以及由上述两种综合在一起的组合式消声器三种形式,如图31所示。

抗式消声器由排气管和与其连成一体的长度不等的几个分隔腔组成。排气管断面和分隔腔大小的变化,废气流动方向的变化,以及由排气管和分隔腔构成的共振室,能有效地降低噪声,特别是低频噪声。分割腔越多,消声效果越好。但这种消声器会造成较高的排气背压,功率损失较大,质量也大。

阻式消声器只有一个腔,穿过其间的排气管壁有蜂窝状孔洞,腔和管之间充填纤维密度为120 ~150g/L的长纤维吸声材料。废气流经管壁有孔洞的排气管时,噪声被管壁外的吸声材料吸收。消声的程度取决于纤维的密度、材料吸声的能力和腔壁的厚度。这种消声器降噪频率范围很宽,高频部分效果更为明显。管壁孔洞的形状和管子穿过纤维保证了材料不会被废气流冲走。有时可在管的有孔部位周围包一层不锈钢丝绒来保护纤维材料,这种消声器通常用作尾端消声器。

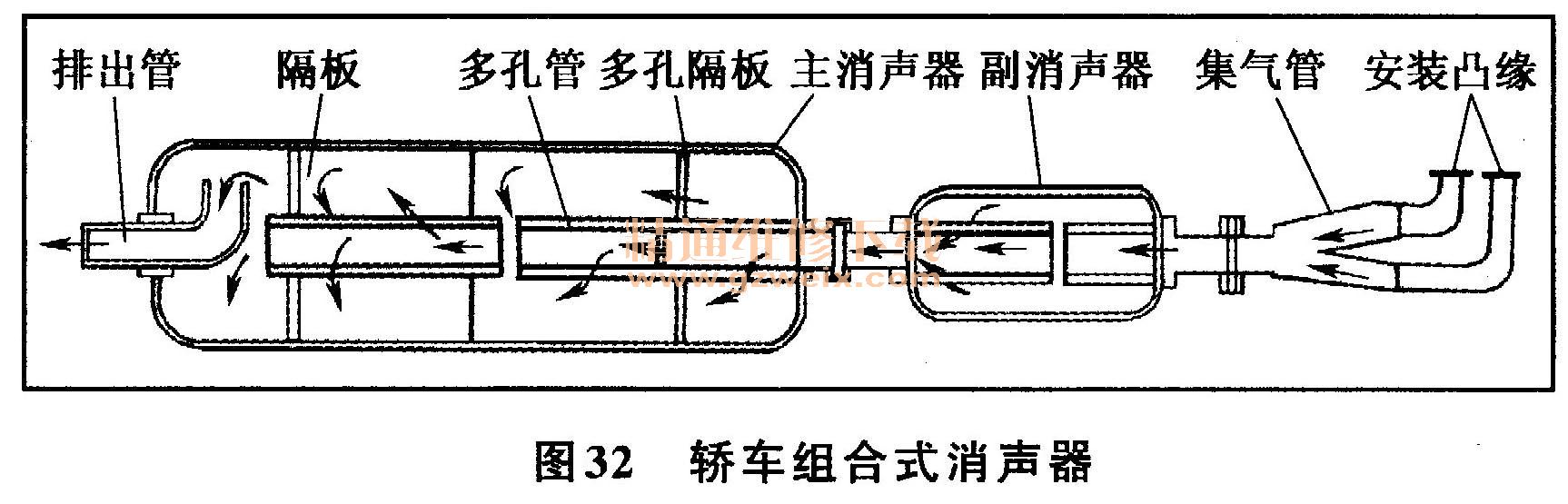

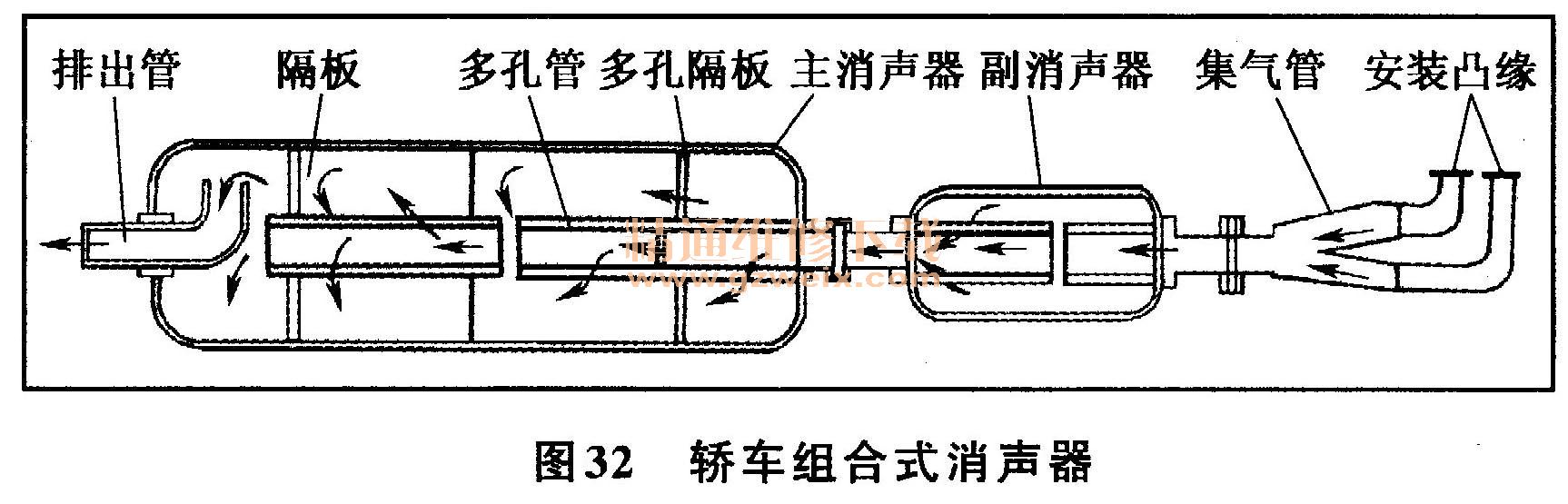

轿车用的组合式双节消声器如图32所示,后节为主消声器,呈筒形,用隔板分成三个尺寸不同的扩张室和共振室,对不同频率的废气声波多次扩张、反射;而分为两段的多孔隔板则多次改变废气气流方向,扩散节流,吸收废气能量。前节为副消声器,其结构与主消声器相似,但内部蜂窝孔洞较大,使高压废气先行膨胀,降低压力,故也称膨胀器。此外,在采用组合式三节消声器时,前节为膨胀共振型,中节为吸收型,后节为膨胀型。

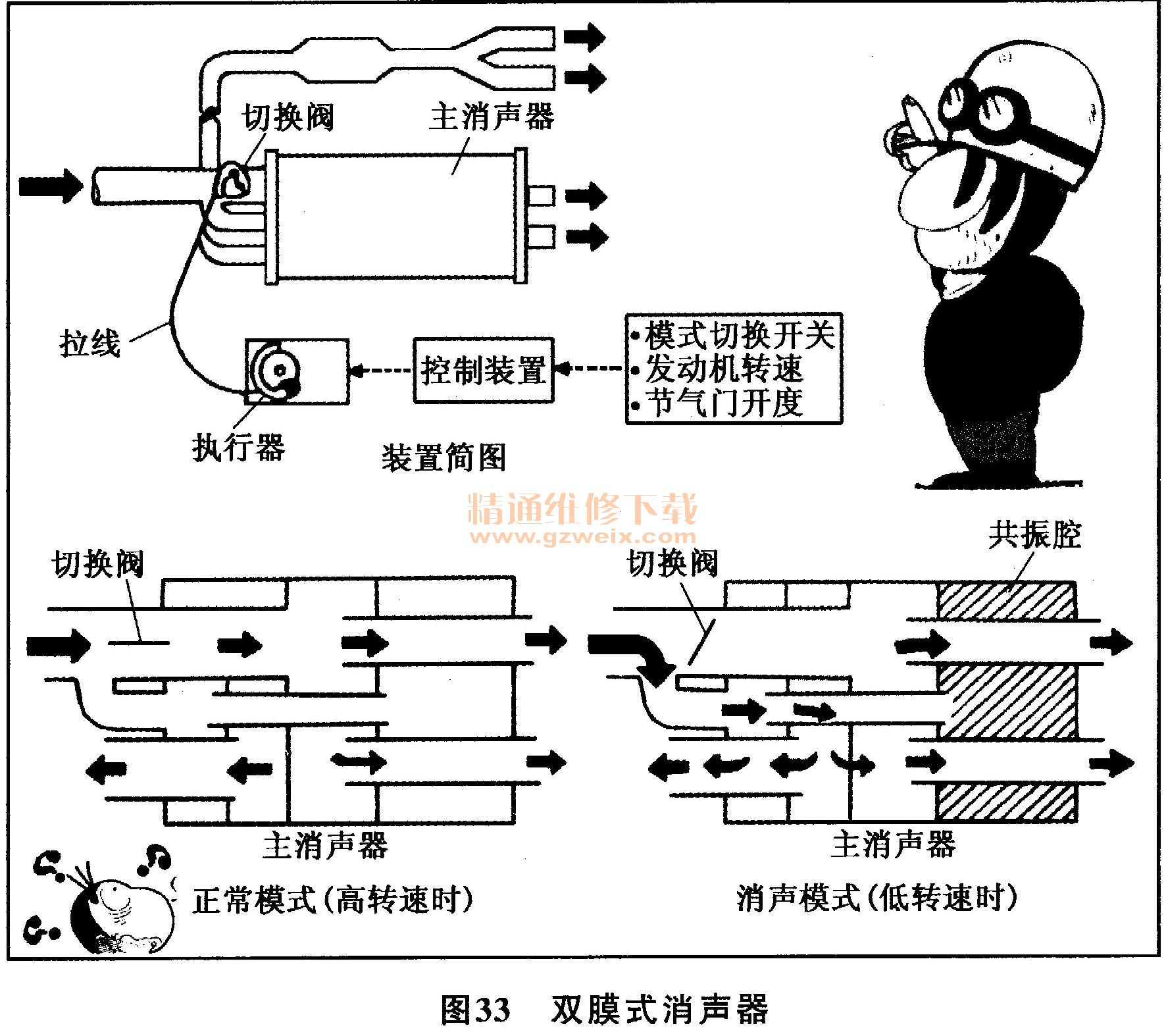

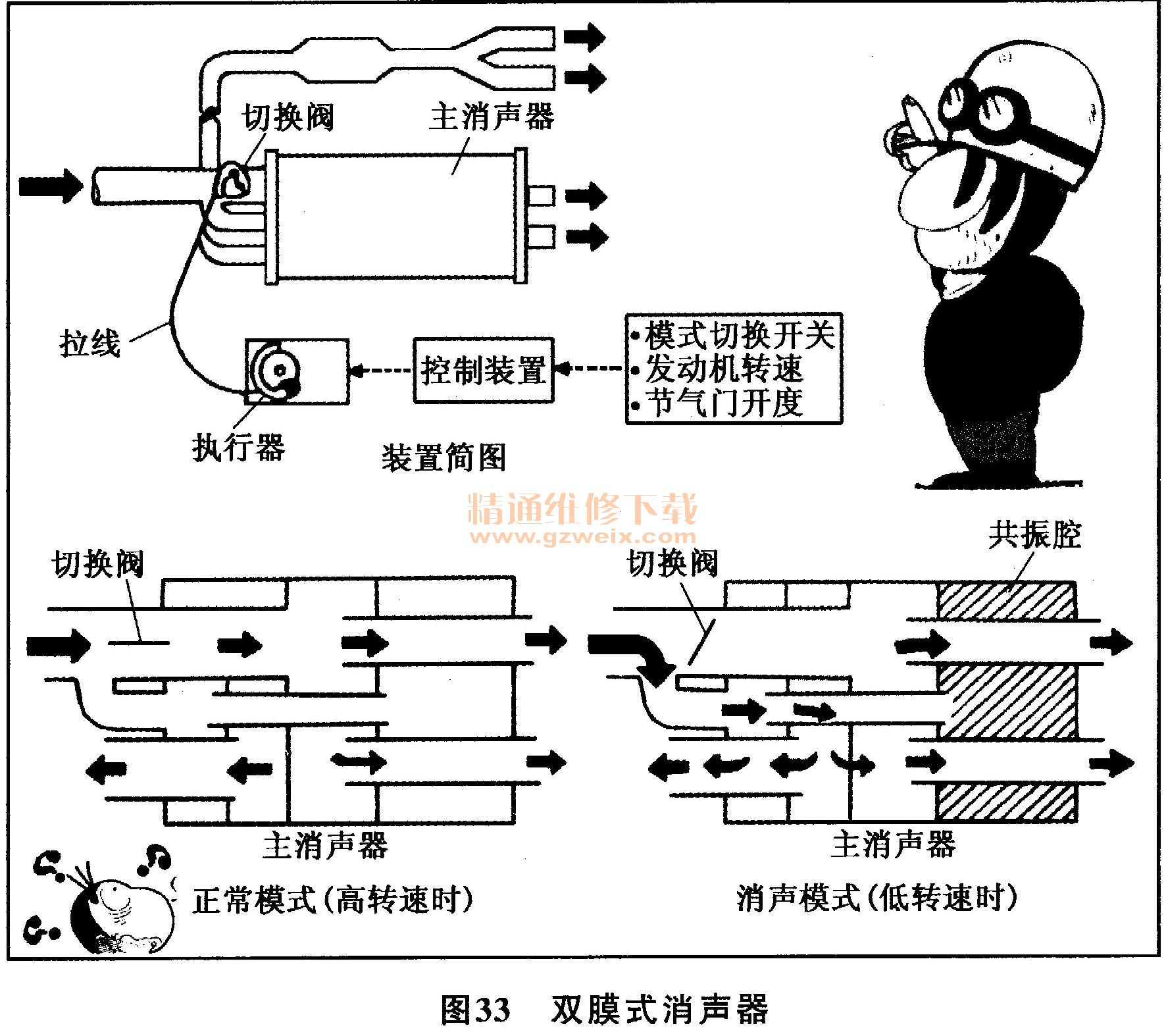

电控发动机上的双模式消声器如图33所示,在发动机以较低转速工作时(如3500r/min以下),由于排气量相对较少,排气阻力不是主要问题,为了尽可能降低噪声,使废气通过两个消声器,这时称为消声模式;而在发动机高速运转时,根据转速和节气门位置的信息,由电控单元发出指令,通过一套执行机构使装在双模式消声器上的切换阀关闭,让大部分排气只通过一个消声器(主消声器),从而降低了排气的压力损失,这时称为正常模式。

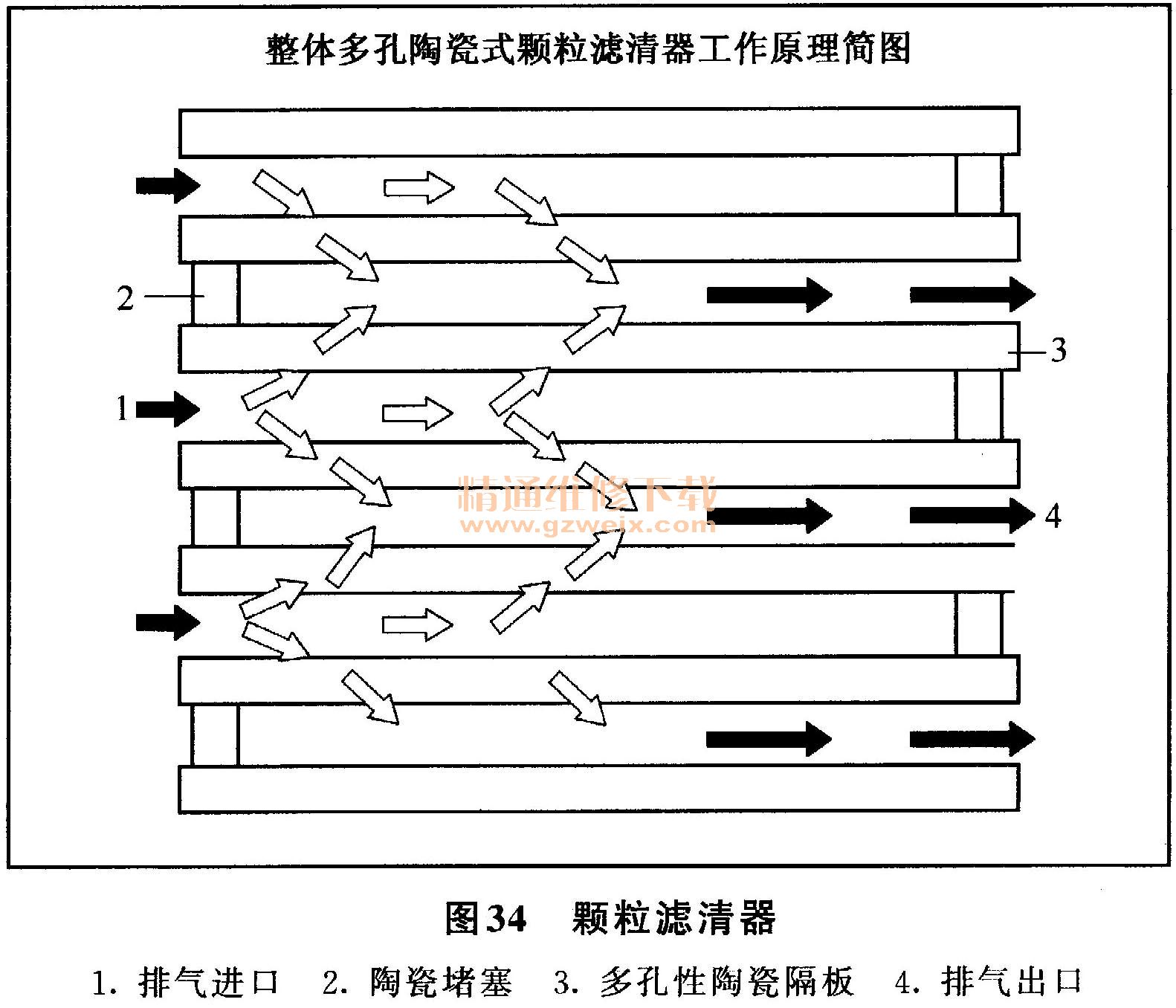

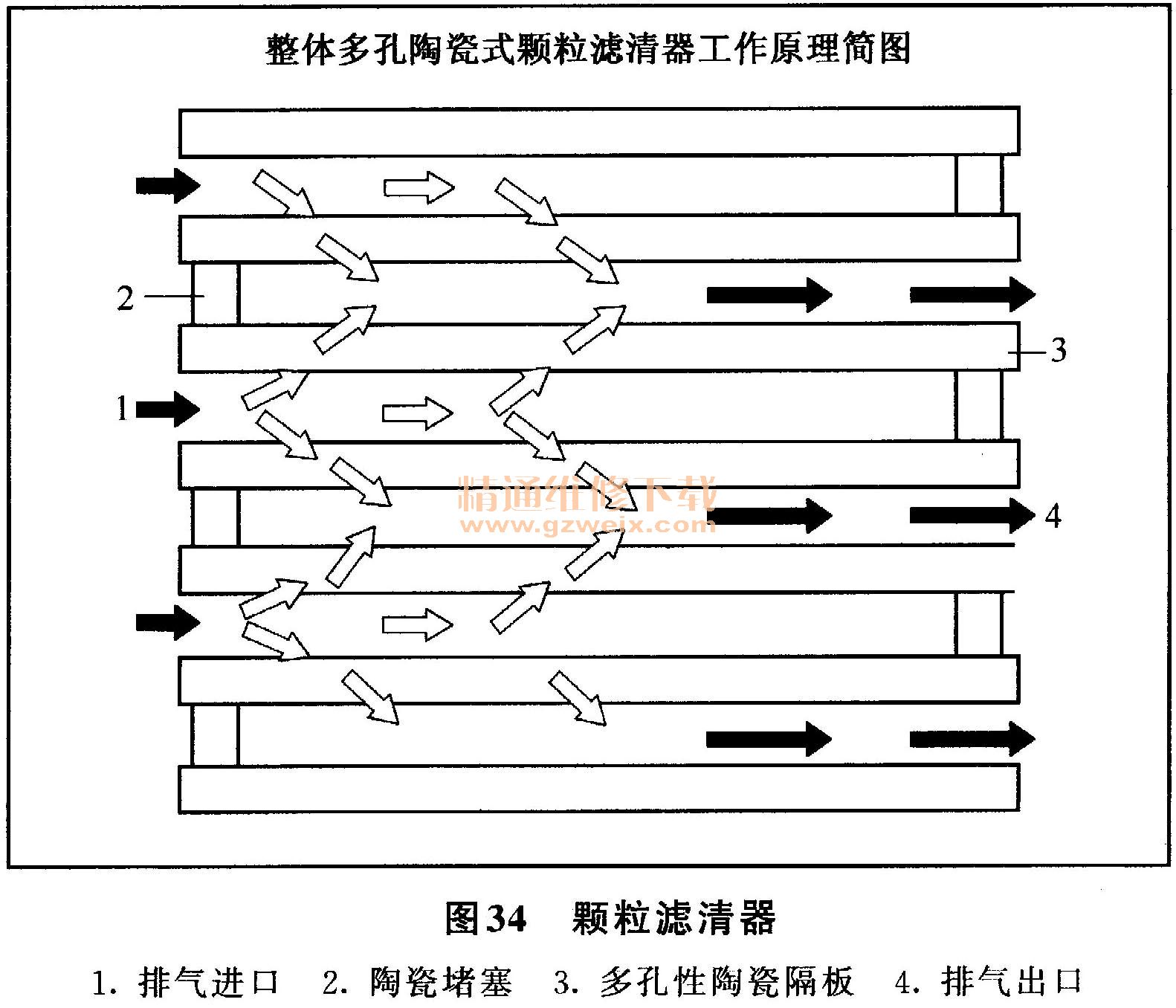

为了降低柴油机废气中的颗粒排放如图34所示,在一些柴油机的排气系统中还安装了颗粒滤清器(或称颗粒捕集器),有钢丝绒式的、整体多孔陶瓷式的和陶瓷管式等各种形式。用得较多的整体多孔陶瓷式颗粒滤清器工作原理为:当废气穿过多孔性陶瓷壁时,颗粒沉积在微孔内。滤清能力决定于陶瓷体的多孔程度,一般为70%~90%。每隔一定时间,需对陶瓷体进行“清洗”处理,即将沉积在微孔中的颗粒烧净。一种方法是在燃油中加添加剂,使颗粒的可燃温度降低到发动机的排气温度,利用排气将颗粒烧净,但添加剂会产生二次污染物。另一种方法是在颗粒滤清器上装一个由时间控制或压力控制,能将废气温度升高到700℃的电加热器,定期将颗粒烧净。如需在车辆行驶中进行“清洗”,可采用两个颗粒滤清器,通过切换,轮流“清洗”。一种可使滤清和“清洗”同步进行的加热器正在研制中。

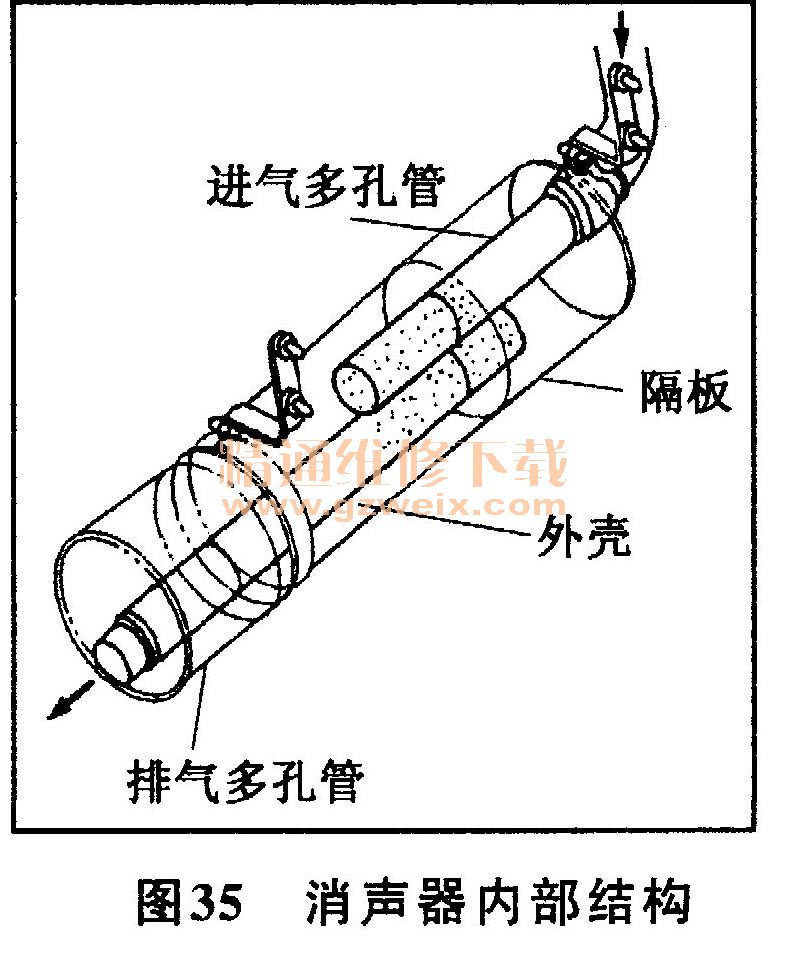

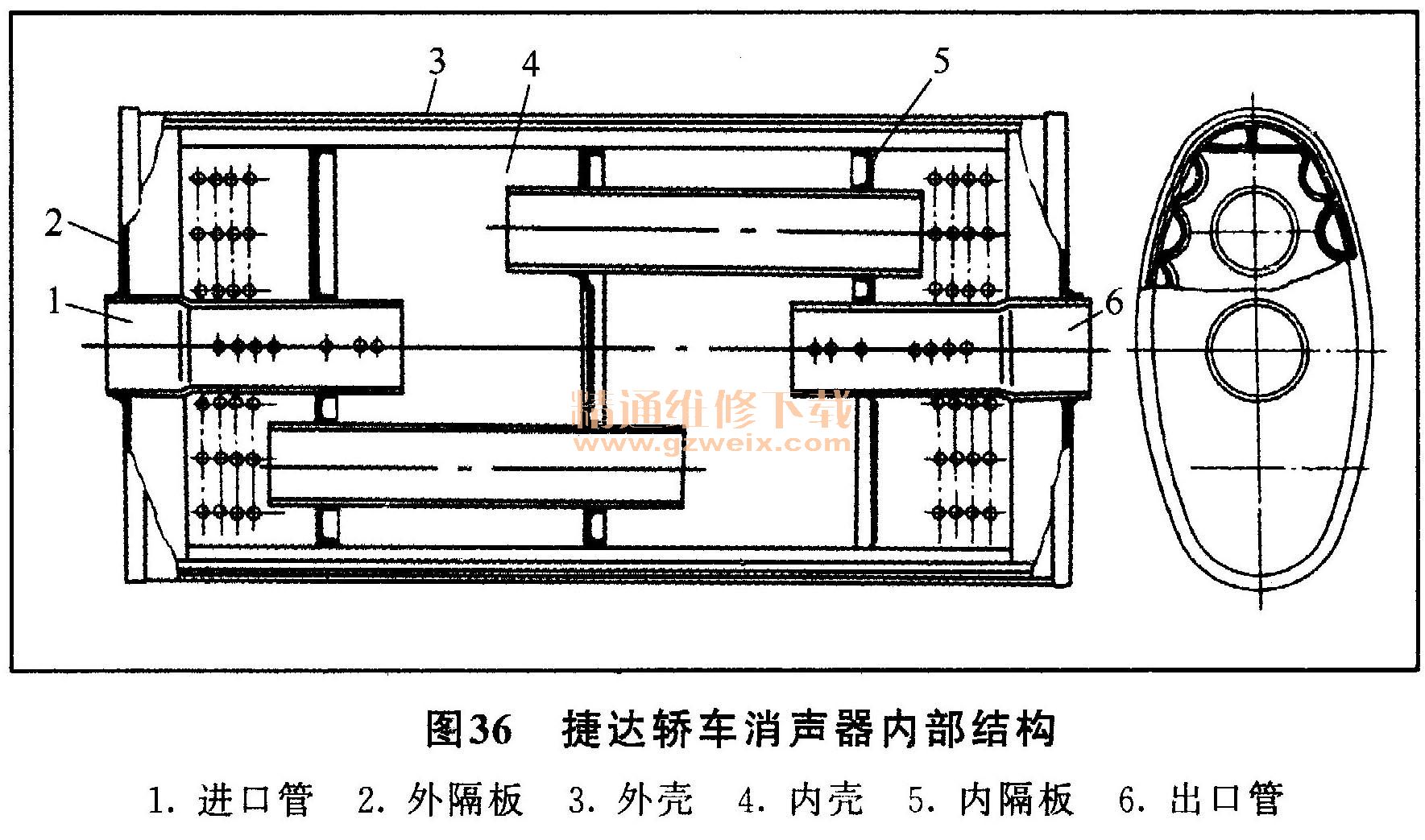

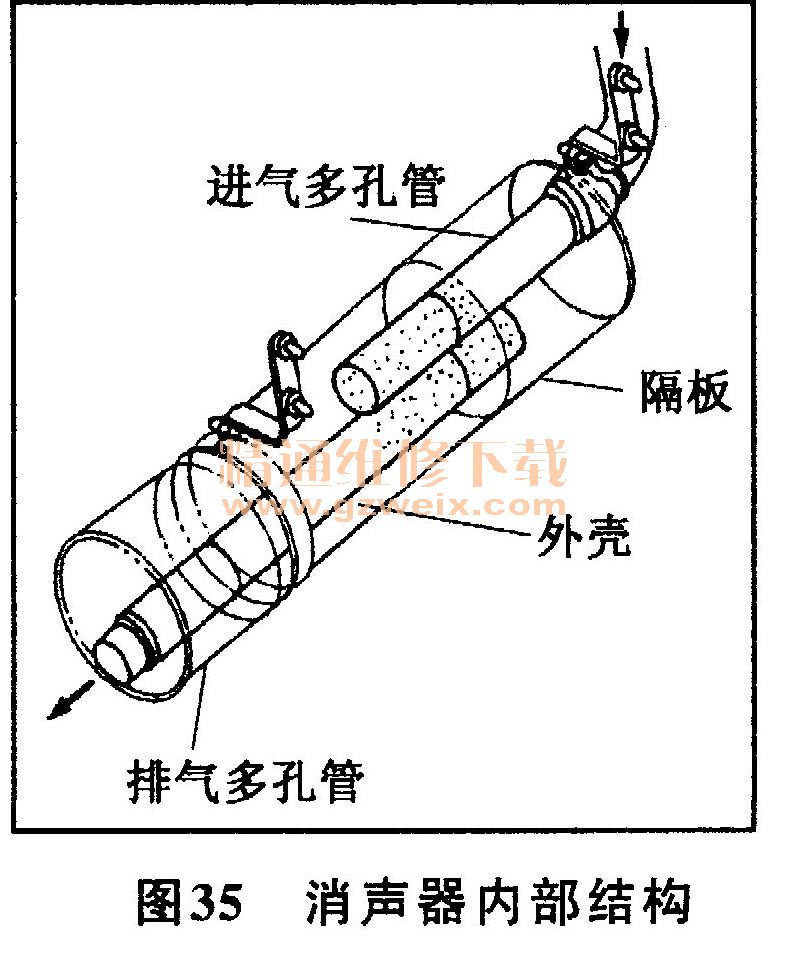

常见消声器内部的基本结构及原理如图35所示的捷达轿车消声器。

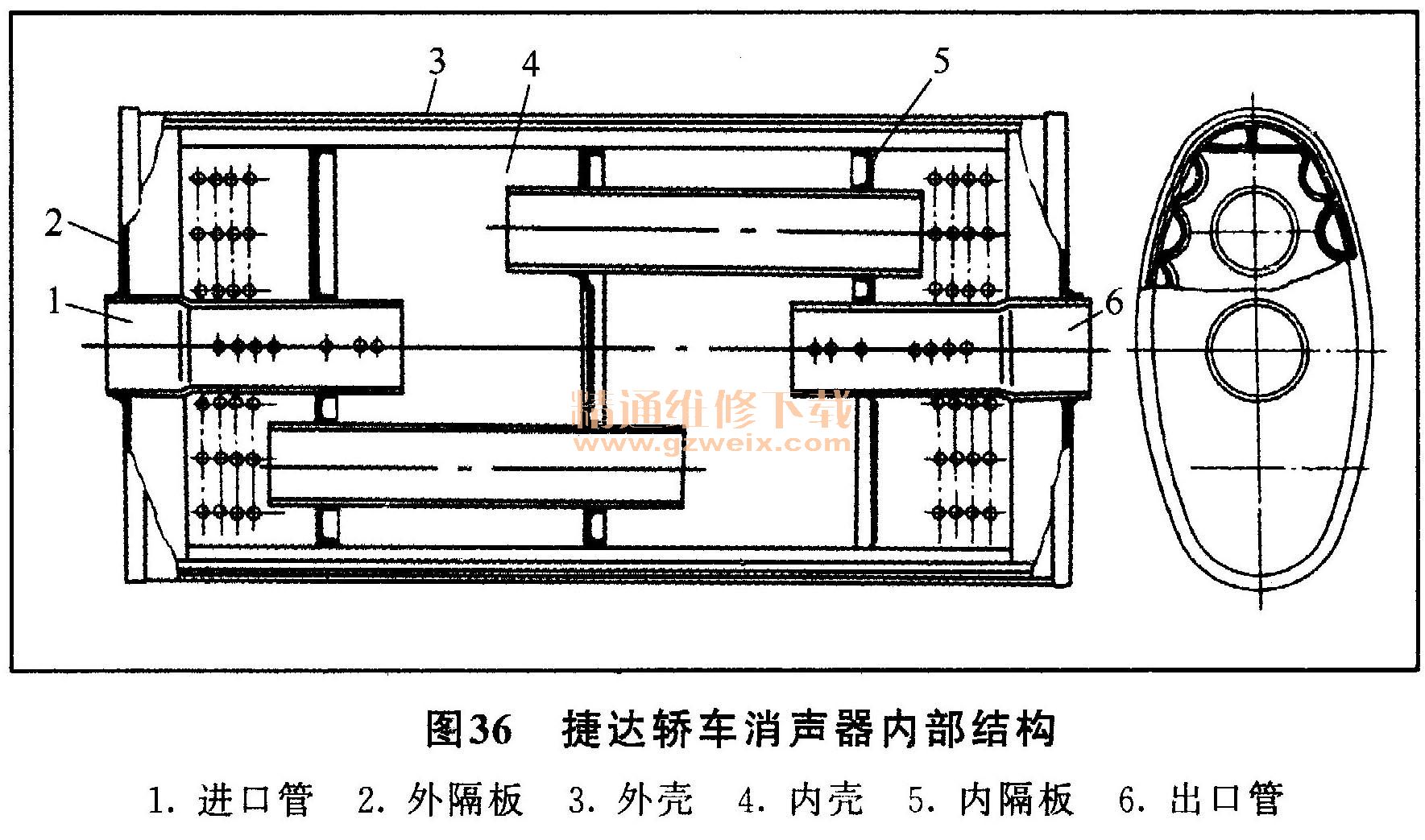

消声器用镀铝钢板或不锈钢板制造。通常消声器由共振室、膨胀室和一组多孔的管子构成。有的还在消声器内充填耐热的吸声材料,吸声材料多为玻璃纤维或石棉。排气经多孔的管子流入膨胀室和共振室,在此过程中排气不断改变流动方向,逐渐降低和衰减其压力和压力脉动,消耗其能量,最终使排气噪声得到消减。图36所示为捷达轿车主消声器的结构,它包括消声器外壳、内壳、内外隔板和进、出口管等。消声器外壳由双层钢板焊合而成,其间留有夹层。内壳为波纹状并与外壳的内壁形成排气通道。这种结构有利于声压的衰减和声波的漫射,可以增强消声的效果。

有时只靠消声器仍达不到汽车排气噪声的标准,这时便需在排气系统中装置类似于小型消声器的谐振器。谐振器与消声器串联,可以进一步降低噪声水平。

消声器安装在催化转化器与排气尾管中间且靠近汽车中心的位置。但有时由于空间的限制,常把消声器安装在汽车尾部。这时由于消声器温度较低,会有较多的水蒸气在消声器内凝结为水,使消声器生锈。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] 下一页