2 设计改进

由于引起的原因还在于产品设计和模具结构上,致力于通过冷却系统或其他方式去改变模具温度场,进而改变冷却顺序,是无法彻底扭转现状。为此,笔者把注意力转到产品结构和模具结构上,在不影响产品力学强度和安全性能的影响下,通过增加补缩通道和减小厚度,能否改善轴孔疏松的情况呢?为此,技术人员重新对产品和模具进行了设计论证。

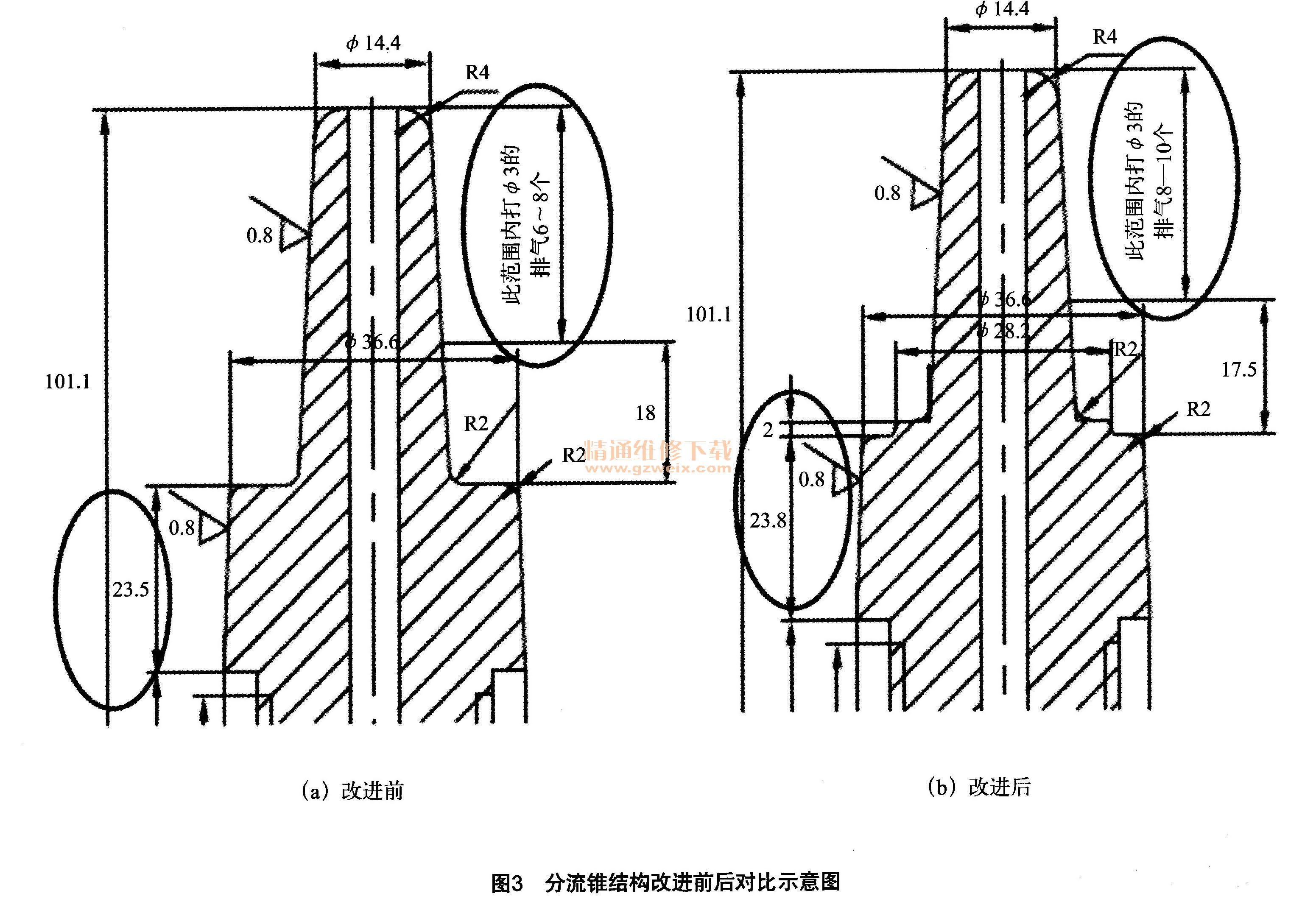

经过与研发设计人员反复论证,考虑到产品重量和补缩量,最终决定在中轴外30 mm阵列增加3条直径8 mm的补缩通道。与此对应更改砂芯模具,如图2所示。

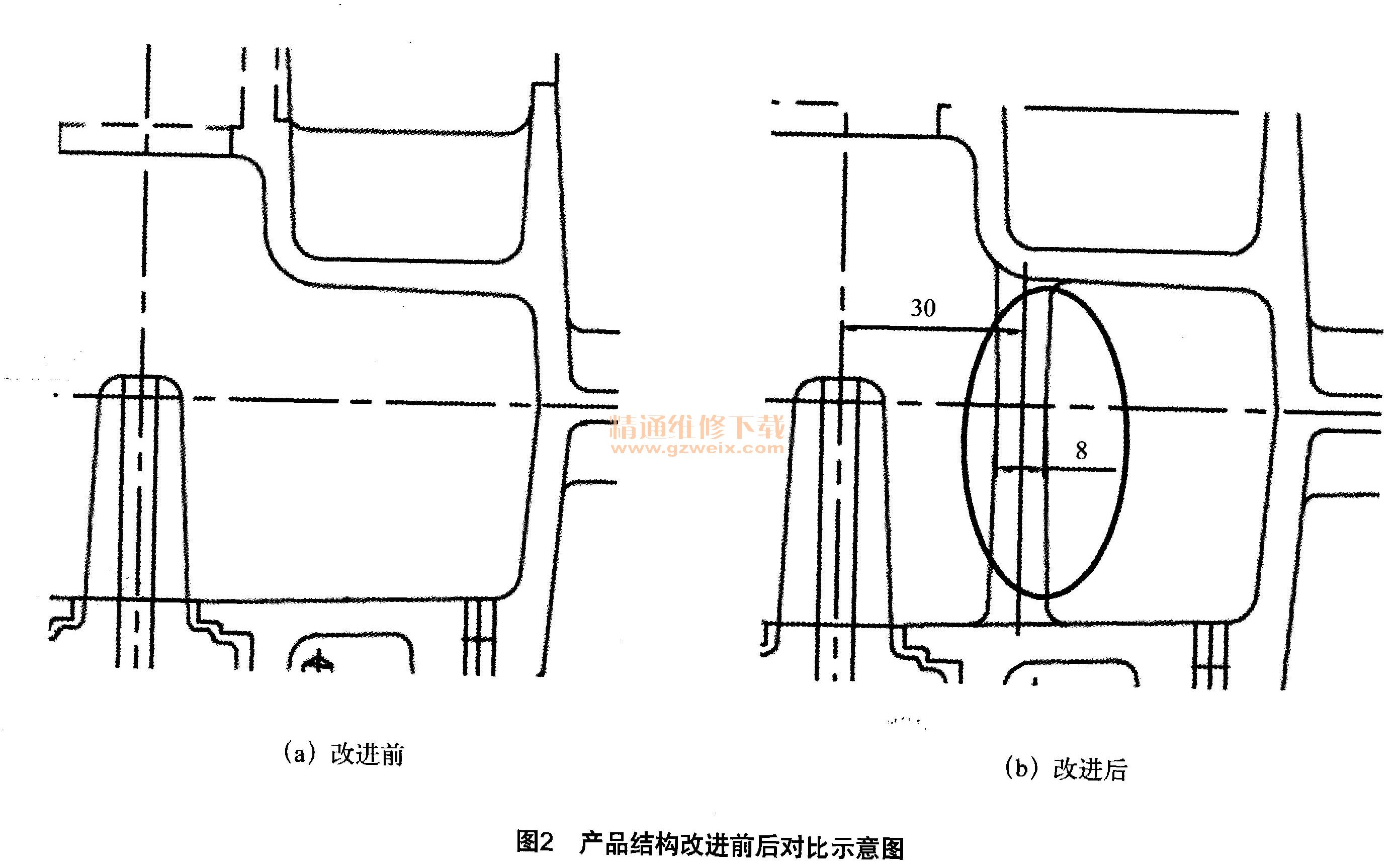

经过与模具设计人员反复论证,最终决定在分流锥大凸台处(产品轴孔底)增加2 mm小凸台,分流锥顶部排气数量更改为8-10个,并固定位置。

3 效果验证

对改进后的效果如何,分别进行子验斌首先,由品质人员每天每班对产品试车情况验证,发现不良数较改进前有明显下降。其次,由工艺人员每天每班对模温进行连续监控,发现模温稳定和正常,如表3所示。最后,通过对产品延伸率、抗压强度、冲击试验等项目进行了确认,达到质量要求。

从试验结果看,增加了补缩通道,轴孔位置得到了较好的补缩,而厚度的更改,利于补缩更好的进行,砂芯除气也得到了保证,综上,达到了预期的效果。

4 结论

经过对影响轴孔疏松各类因素的分析、改进试验得到:虽然人、机、料、法各方面对产品成型过程都存在影响,但在实际生产过程中,产品设计和模具设计是影响质量的主要因素,如何在设计初期就考虑到后续可能出现的问题是一大难点和必须攻克的关键。同时,根据分析结果,结合公司实际设备、工艺情况提出更完善的工艺方案,辅以对现场工艺执行情况的监控,以及质量控制方案的落实,不断提升产品实物质量,确保加工的产品满足客户质量要求,使得公司内部技术力量及品质管理水平得到稳步提升。