摘要:制动盘是摩托车制动系统关键、核心部件。制动盘质量问题涉及到整车行驶安全、操控舒适性等多个方面。车辆行驶在不同路况下使用制动器的须率和制动效果强弱的不同,以及摩擦片材扦和制动盘散热结构的不同等诸多因素导致制动盘的工作条件非常复杂。而且摩托车制动盘通常用3-6 mm不锈钢冷轧薄钢板制造,在市场上摩托车制动盘受热变形时有发生,造成安全隐患及市场投诉。故对制动盘热变形分析,找出制动盘热变形基本原理方向,对新设计、改进提升制动盘质量具有重要的现实指导意义。

1 原理

制动盘热变形:碟刹系统制动时摩擦片与制动盘相互挤压产生滑动摩擦提供制动力时产生大量热量,热量在由制动盘工作面向内传递的时候,因制动盘安装面与铝轮接触,非安装面与空气接触,导致安装面与非安装面受热和散热不均,进而导致制动盘内外侧热变形速度不一致,加上制动卡钳对制动盘的拖拽力,最终造成制动盘塑性变形。

2 影响分析

下面简单分析一下制动盘基本结构、制动盘安装面减重孔花型布置及减重孔分布比例对制动盘热变形的影响。

2.1基本结构影响

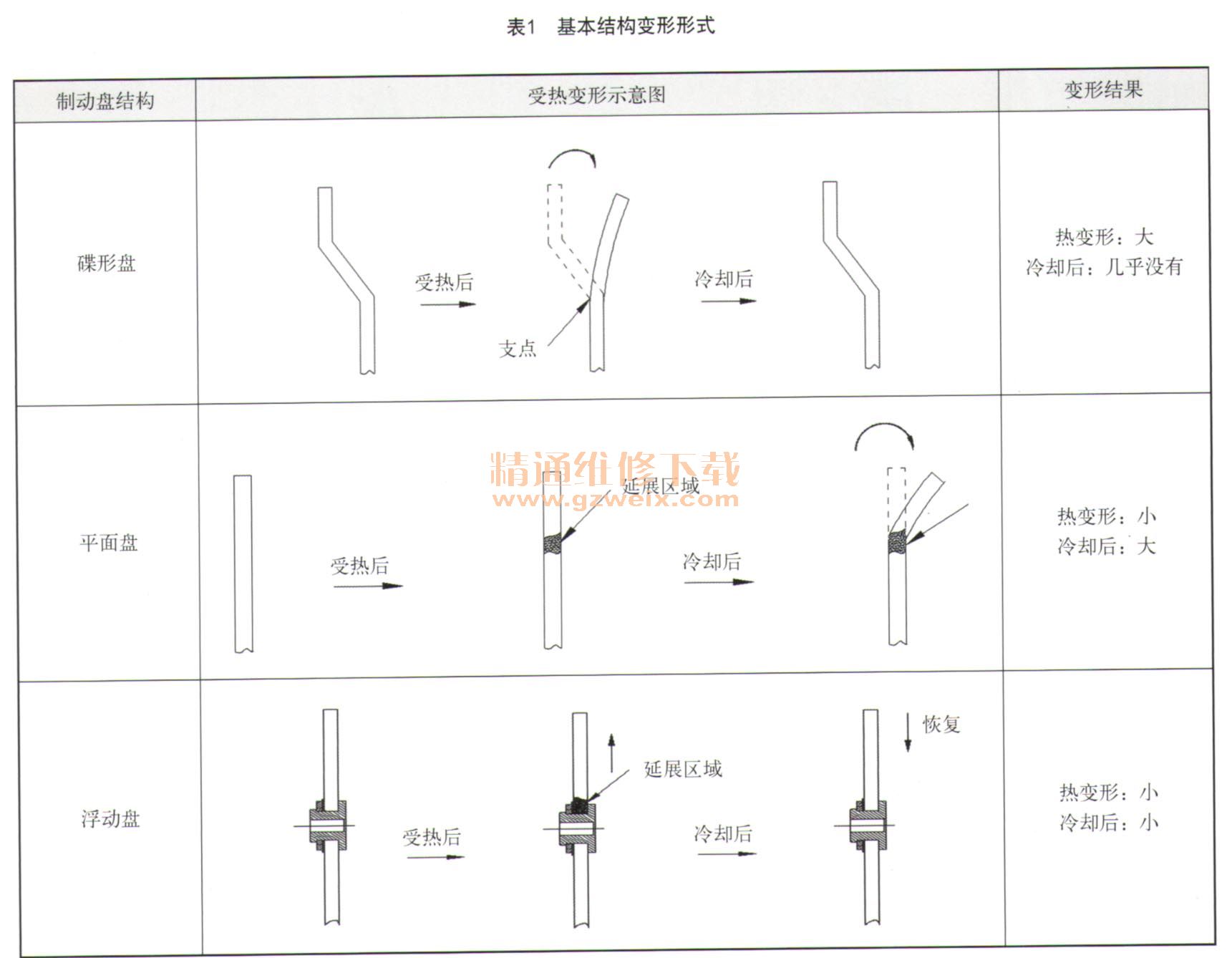

摩托车制动盘基本结构热变形形式见表1。

从上表可以看出:1)碟形盘摩擦受热时变形最大,但冷却后恢复最好。用户不易发现热变形问题。2)平面盘受热时变形不大,但冷却后变形最大,拆卸固定螺栓后更易发现制动盘有明显变形。用户易投诉。3)浮动盘因制动盘工作面与安装面为分体结构,受热时和冷却后变形量都很小,这也是浮动盘的基本特点之一。一般无客户投诉。因整车结构、成本等原因上述三种制动盘,在整车设计时都必然会采用,下面在具体分析制动盘花型结构等改变对热变形的影响。

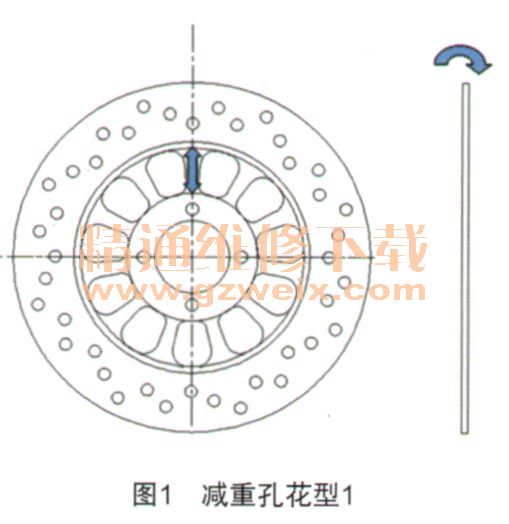

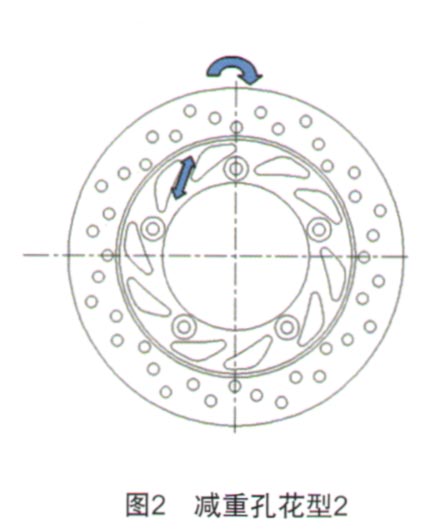

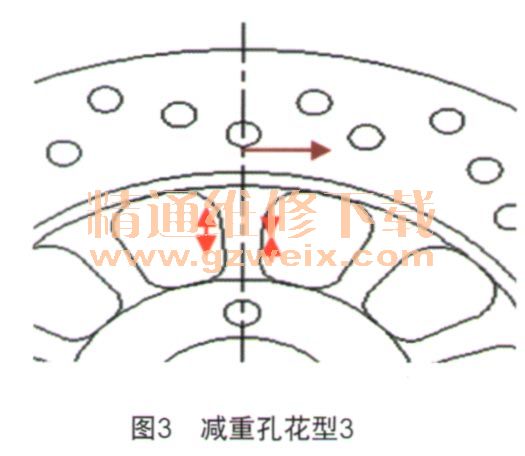

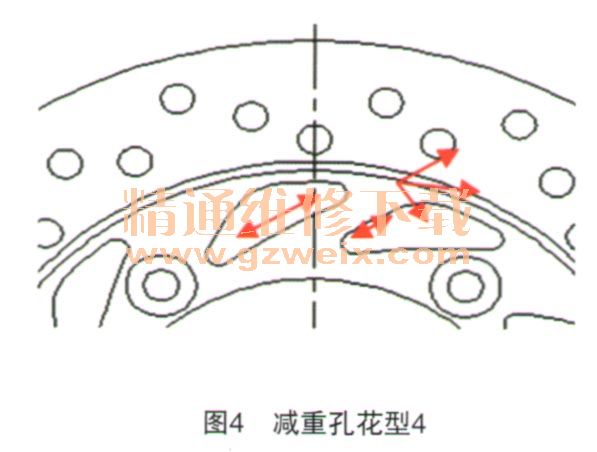

2.2安装面减重孔花型布置影响

制动盘安装面减重孔花型布置对热变形的影响如图1~4所示。