供电/接地及其N276控制阀线路完整良好,没有发现什么问题。

至此,该查的已经查,该换的已换了,看来发动机控制单元J623是否内部元器件损坏,提出试换,换后试车故障没有解决。这时又开始怀疑高压油轨是否局部受堵,导致油轨压力异常变高,再进行更换进气歧管总成(含高压油轨),换完后试车故障照旧。

故障排除到这里,好像走进了死胡同。我们似乎应该改变思路,经过大家讨论,决定检测以下三点:

(1)测试高压油轨压力,看是否真实。

(2)用示波器做下高压控制阀

N276波形。

(3)认真看发动机

数据流,是否有负载信号,空气流量传感器等信号异常导致发动机控制系统提升供油高压。

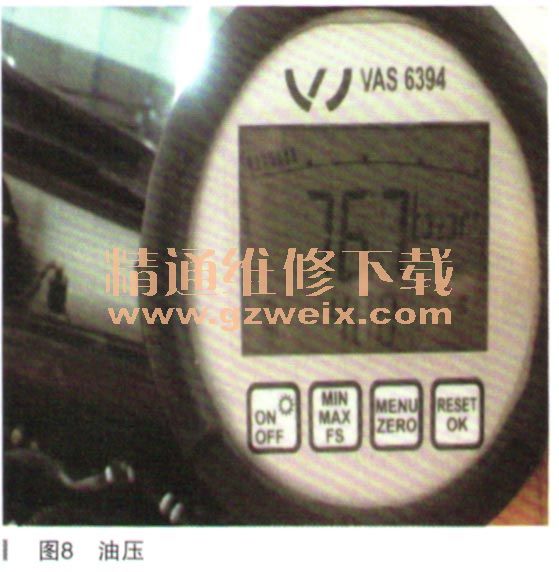

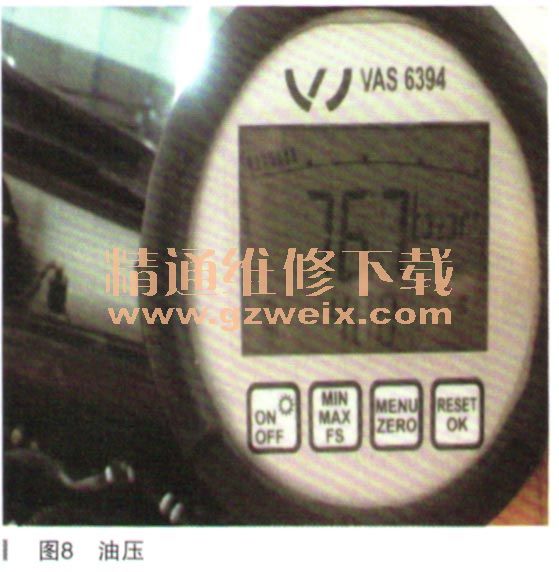

其一开始检测燃油油轨压力:油压表显示7670kPa(76.7bar),表压应该是真实油压,如图8所示。

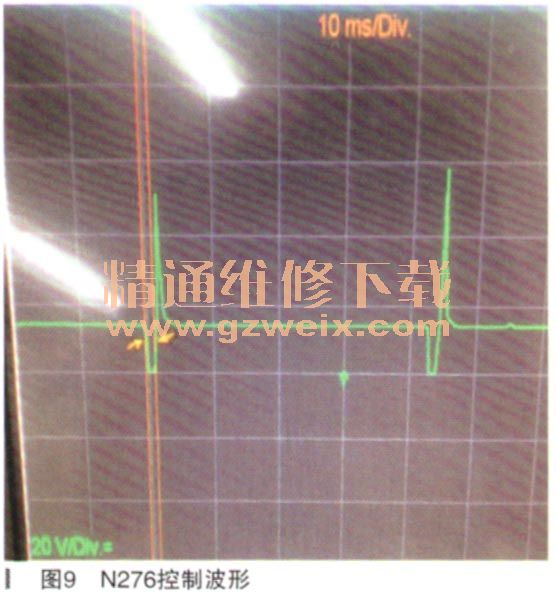

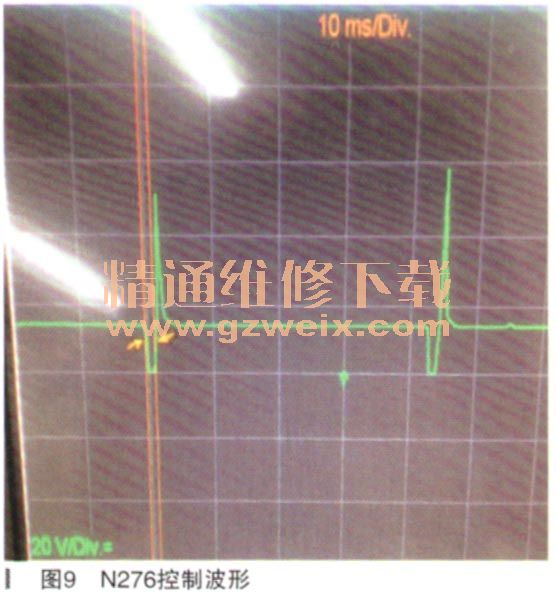

其二做N276波形:怠速工况,波形正常,N276导通时间很短,大约1.4ms。发动机工作一个循环,N276应工作四次,如图9所示。

阅读

数据流:怠速工况,负载信号22.5%,空气流量2.4g/s,正常,其他信号没有看到异常。

从诊断测试结果来分析,原发动机控制单元及高压压力传感器,高压泵与控制线路是没有问题,看来应该怀疑发动机机械部分,重点是排气凸轮轴上后部的驱动高压泵四方轮是否出现了相位偏差,如果是排气凸轮轴前部驱动链轮有相位角度偏差,会直接影响发动机运行的,这与现场发动机运行不符,怠速基本平稳,这点可以否定。此时还没有真正找到实足的依据,因为排气凸轮轴究竟相位偏差多少不清楚,还要进行比较测量,为此我们又咨询了大众站的朋友,请教他们是否遇过此类油压过高故障,后来得知他们都没碰到过,经他们帮助在其系统查询,其他站遇过一例,怠速工况燃油压力异常腾高达到20000kPa,问题出在排气凸轮轴高压泵驱动四方轮与其出现了相位大幅偏差。听到这信息,我们更加坚定信心,决定更换凸轮轴。

几天后,新排气凸轮轴到货。放在一起进行比对,几乎看不出什么相位偏差。我们把凸轮轴后部高压泵驱动四方轮一起放在平面直尺面上,以其四方轮与平面尺接触面作为基准面,前面驱动链轮记号统一偏右朝上,经过仔细看原车驱动链轮记号与新驱动链轮记号提前了有半个齿,经计算相位大约偏差3.9°,如图10所示。

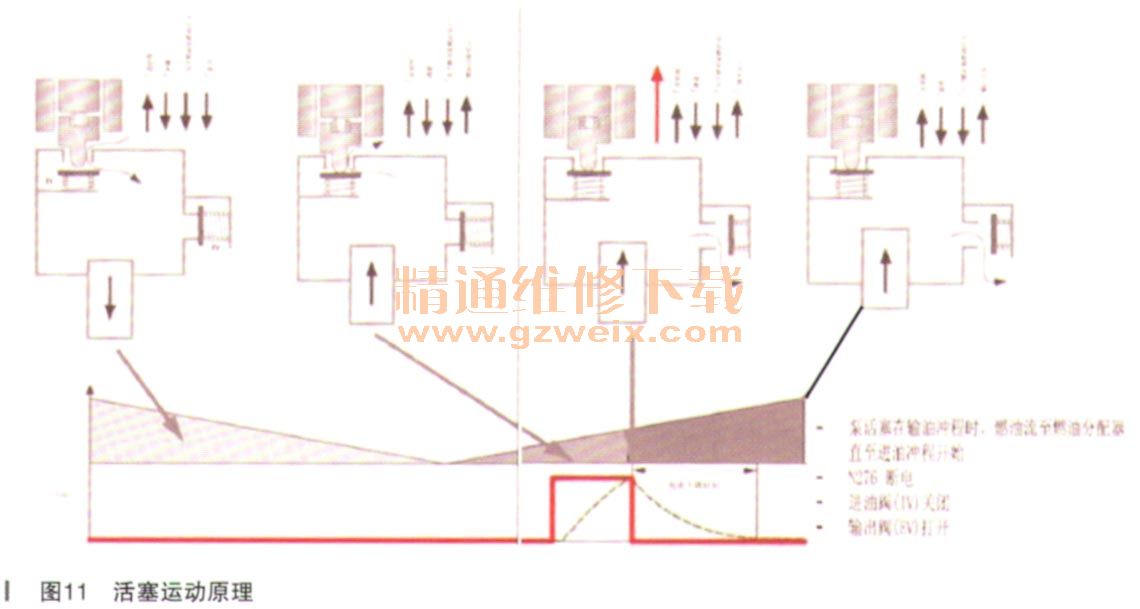

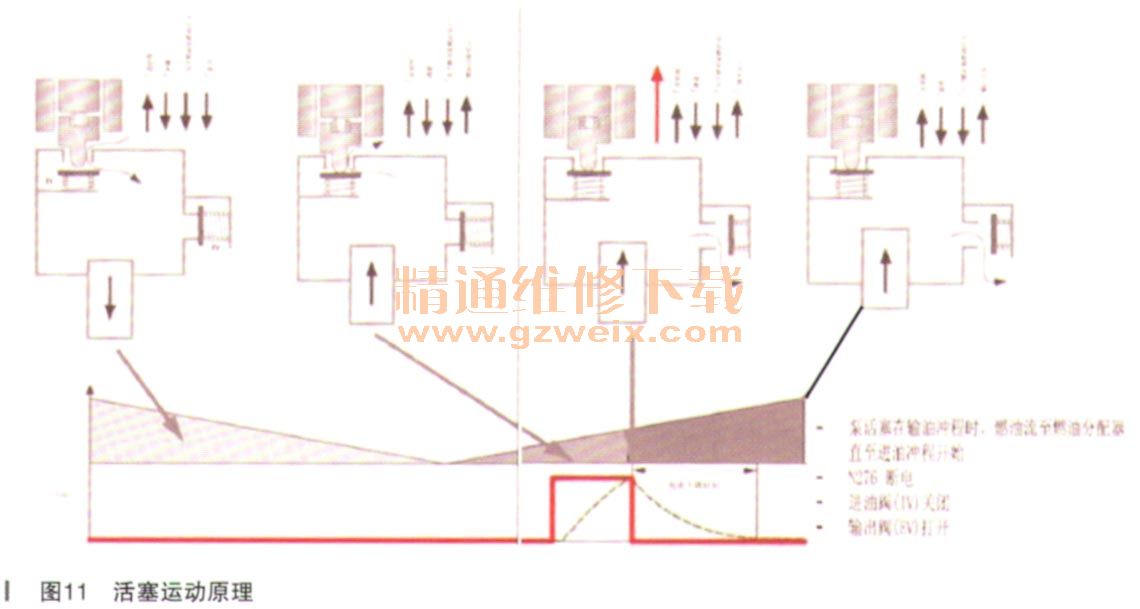

泵活塞的运动以及电磁阀N276的触发情况。当泵活塞处于供油行程时,燃油流向泵供油腔,这时N276未通电。当油泵活塞行程从下行改为上行时,一部分燃油从进油阀回到供油管,在N276从发动机控制单元获得一个短促的电流脉冲,进油阀关闭,向上运动的泵活塞在泵内腔中立即建立起压力,排油阀打开。

根据发动机控制单元J623的指令,N276的接通时刻随时在变化,但接通所持续的时间长短一直保持不变。N276激活得越早,那么供油行程工作时间就越长,较早关闭进油阀,回油通路被关闭,因此供应的燃油也就越多,供油压力就越高。如图11所示。

根据图示分析,由于高压泵四方轮相对于其驱动链轮正时记号有所提前角度,那么也就意味着N276的激活时间相对于高压泵活塞上行时间关系错位,激活时间提前了,导致供油油轨压力提升。

分析至此故障点基本明确,下面就是更换排气凸轮轴。

故障排除:更换排气凸轮轴,故障码再也没有重现。

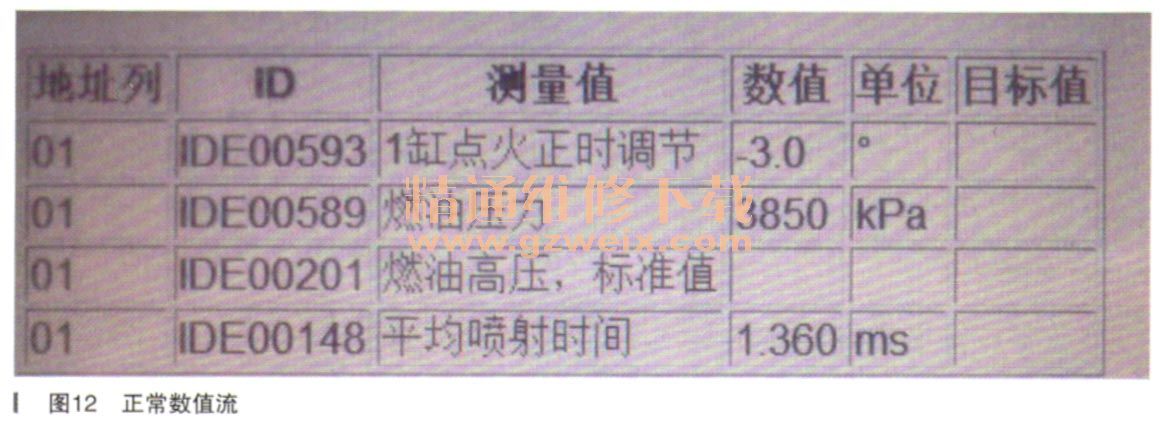

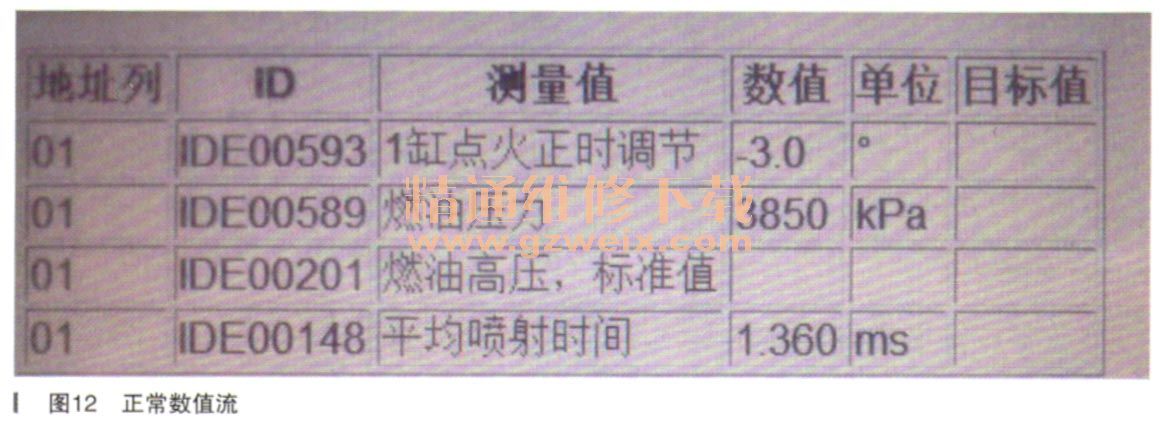

故障总结:测量

数据流,怠速工况燃油压力3850kPa(38.5bar),试车随着车速加快,供油压力立马上升至7500~9000kPa,反应迅速,一切正常。如图12所示。

德系大众车凸轮轴装配制造的工艺。我们为看个究竟,特将排气凸轮轴后部驱动高压泵四方轮放在压床上用压具轻松压出,如图13所示。

可以看出高压泵驱动四方轮与排气凸轮轴采用了热套法,按照热学连接法制造组合式凸轮轴。高压泵驱动四方轮,常温下其四方轮内孔和凸轮轴尾部凸缘(内含驱动真空泵插槽)外径过盈配合。装配前先对其四方轮进行加热,对凸轮轴进行冷却,消除过盈,这种工艺可在其角度定位和短暂时间内完成连接过程,在轴向尺寸和角度位置有很高的精度。

此故障点是排气凸轮轴上的高压泵驱动四方轮相对径向角度移动,造成相位偏差。是过盈量不够而引起了其驱动四方轮在受到高压泵柱塞外力作用下微微相对排气凸轮轴的角度偏转,日积月累,达到了发动机控制系统报码的条件。如果用内径百分表测量四方轮内孔尺寸和外径千分尺测量排气凸轮轴尾部外圆尺寸,就能清楚四方轮与排气凸之间轮轴的过盈量。当然该故障我们是第一次遇到,并不普遍,属于个案,但非常经典,值得寻味。

上一页 [1] [2]